GW93镁合金点蚀过程的原位监测及点蚀机制

宋影伟,樊志民,董凯辉,单大勇,韩恩厚

(中国科学院金属研究所 核用材料与安全评价重点实验室,辽宁 沈阳 110016)

1 前 言

镁合金作为最轻的结构金属材料,有许多优异的性能,例如高的比强度、比刚度,良好的传导性和电磁屏蔽性,可回收利用等,在汽车、航空航天、轨道交通、3C产品等领域有着光明的应用前景。然而,镁合金自身化学性质活泼,在空气中自然形成的氧化膜疏松多孔,导致其耐蚀性很差,尤其易发生局部腐蚀,极大影响了镁合金部件的安全服役性能[1, 2]。

点蚀是镁合金最常见的局部腐蚀形态之一,腐蚀点一旦从基体表面某处萌生后,会迅速朝纵深方向发展,破坏性和隐患性极大。目前国内外已对镁合金的点蚀开展了大量研究。Alvarez等[3]和Neil等[4]研究发现,镁合金点蚀坑位于析出相周围,这表明镁合金微观结构是影响点蚀形成和发展的重要因素。Martin等[5, 6]的研究结果表明,同一镁合金经过盐雾和浸泡测试后表面形成的点蚀坑数量和尺度差别很大,这表明腐蚀环境是影响镁合金点蚀的另一重要因素。可见,镁合金的点蚀与其微观结构和服役环境密切相关[7-9],但镁合金点蚀机制难以用适合其他金属的经典点蚀机制进行解释。适用于其他金属材料的经典的点蚀机制认为[10],腐蚀过程中形成了氧浓差闭塞电池:腐蚀坑外供氧充足,作为微阴极发生氧还原反应,腐蚀坑内供氧不足,作为微阳极发生金属的溶解反应,所生成的金属离子进一步水解酸化产生大量H+,同时为了保持电中性条件,腐蚀坑外的Cl-会迁移进入坑内,点蚀坑内金属相当于浸泡在HCl溶液中,以自催化形式迅速向基体纵深处发展。可见,经典的点蚀机制是以形成氧浓差电池为基础,阴极发生的是氧还原反应。但对于自腐蚀电位很负的镁合金,腐蚀过程阴极发生的是析氢反应,有研究表明,氧的存在对镁合金腐蚀没有影响[11, 12],这些都与经典的点蚀机制相悖。因此,需要对镁合金点蚀的形成过程有清楚的认识。

2 实验材料及方法

实验所用材料为铸态GW93镁合金,化学成分为9.2% Gd,4.03% Y, 0.52% Zr,镁余量(质量分数)。电化学测试所用的样品用环氧树脂封装,留出10 mm×10 mm作为测试面,封装后的样品用砂纸依次打磨,最后一道砂纸颗粒粒径7.5 μm。其它样品继续使用颗粒粒径3 μm的砂纸打磨,然后用1.0 μm的抛光膏在金丝绒布上抛光。

镁合金腐蚀前后样品的表面和截面形貌采用Phillips XL30 FEG扫描电子显微镜(scanning electron microscopy,SEM)进行观察,采用SEM配置的能谱分析系统(energy dispersive X-ray spectrometer,EDX)进行成分分析。加速电压为10~25 kV,束斑直径为2~3 μm,探测深度为2~3 μm。

采用美国Applicable Electronics Inc.公司的扫描振动电极技术(scanning vibrating electrode technique,SVET)原位监测镁合金在3.5% NaCl溶液中点蚀形成、发展过程的宏观腐蚀形貌及电流密度分布的动态变化。振动电极为绝缘的Pt-Ir探针,顶端沉积有直径为50 μm的导电铂黑,探针工作时位于样品表面100 μm处进行扫描。测试样品用环氧树脂进行封装,并打磨抛光,测试面积约为6 mm2。

电化学测试在美国普林顿PARSTAT4000电化学工作站上进行,操作软件为VersaStudio2.4。电化学测试采用三电极体系:暴露面积为1 cm2的试样为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极。电化学测试所用腐蚀介质为3.5% NaCl溶液。测试动电位极化曲线的参数为:扫描速度为1.0 mV·s-1,扫描范围从阴极区开始,至阳极区电流密度急剧增大。电流-时间曲线是分别在外加阳极电位和阴极电位条件下测量的,测试时间600 s,采样频率0.5 s·point-1。每组实验至少重复3次。

全浸泡实验是将抛光后的镁合金样品在3.5% NaCl溶液中浸泡30 min和24 h,使用180 g·L-1的铬酸溶液清除腐蚀产物,然后采用SEM观察表面腐蚀形貌。对于浸泡7 d的样品,不清除腐蚀产物,采用扫描电镜观察表面和截面腐蚀坑的形貌,使用EDX分析腐蚀产物成分。实验温度为室温。为了保证NaCl溶液的pH值在7左右,每6 h更新一次溶液。

3 实验结果与讨论

3.1 铸态GW93镁合金的微观形貌

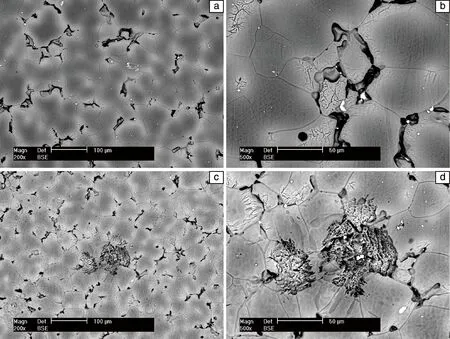

铸态GW93镁合金的SEM背散射微观形貌照片如图1所示。由图1a可见,晶界上离散分布的白色颗粒为第二相。第二相包括两种形状:一种为骨骼状,一种为方块状(如图1b和1c)。其中骨骼状第二相尺寸大、数量多,而方块状第二相尺寸小、数量少。前期研究结果表明[13, 14],两种第二相在化学组成上相似,都是由Mg,Gd和Y组成,但是方块状第二相的稀土元素含量略低于骨骼状第二相中的稀土含量,骨骼状第二相的成分为Mg24(Gd, Y)5,方块状第二相的成分为Mg5(Gd, Y)。

3.2 SVET原位监测铸态GW93镁合金点蚀的发展过程

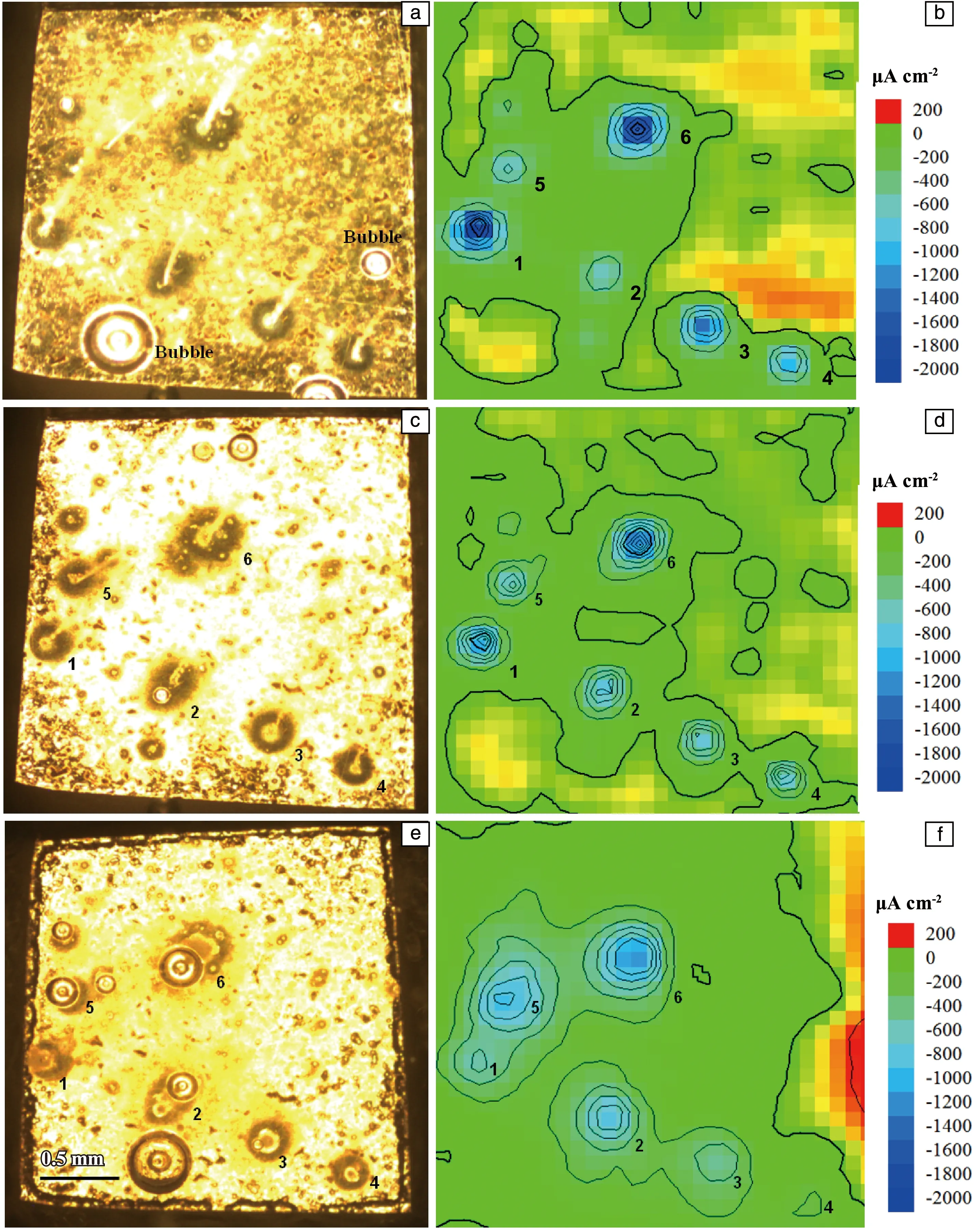

铸态GW93镁合金在3.5% NaCl溶液中的点蚀发生、发展过程采用SVET进行监测,表面宏观形貌及电流密度分布情况如图2所示。由图2a可以看出,GW93镁合金浸泡在3.5% NaCl溶液中很短时间,表面即可见到大量气体迅速呈喷射状逸出,这里称之为气柱,见图2a中数字1~6所标注位置,这些位置是发生点蚀的区域,同时可见几处圆形气泡吸附在样品表面其它位置。对应图2b的电流密度分布可见,1~6号气柱逸出的位置呈现为蓝色,电流密度为负值,且气柱直径越大,对应的阴极电流密度值越负,阴极面积也越大。根据上述结果可以确定,1~6位置是腐蚀反应的微阴极区,发生析氢反应(2H2O+e-=H2+2OH-)[15]。然而,在这些腐蚀点周围并未监测到阳极电流,说明阳极区位于腐蚀坑的内部。这与其它金属材料点蚀特征相似,即在点蚀坑处形成大阴极小阳极的腐蚀微电池,点蚀坑内部是阳极区,发生金属的溶解反应,点蚀坑外部是阴极区,发生的是还原反应,但阴极反应类型完全不同,镁合金阴极发生的是析氢反应,而其它金属阴极则发生的是氧还原反应,不会观察到大量气体的逸出。对于表面有圆形气泡吸附的位置,在电流密度分布图上显示为红色,呈现阳极电流,表明这些区域发生镁的均匀溶解反应,由于反应速率慢,形成的氢气量少,气体逸出缓慢,因此存在吸附于表面未脱落的气泡。

图1 铸态GW93的SEM背散射微观形貌照片:(a)低倍,(b, c)高倍Fig.1 SEM images of the microstructure of cast GW93 Mg alloy: (a) low magnification, (b, c) high magnification

图2 SVET原位监测GW93镁合金在3.5% NaCl中腐蚀不同时间的宏观照片及电流密度分布图:(a, b)20 min,(c, d)90 min,(e, f)24 hFig.2 Optical photos and current density distribution of GW93 Mg alloy immersed in 3.5wt% NaCl for various durations using SVET in-situ tests: (a, b) 20 min, (c, d) 90 min, (e, f) 24 h

随着浸泡时间增加,如图2c和2d所示,气体逸出速度变缓,对应电流密度分布图中蓝色区域颜色变浅,即阴极电流密度变小,表明阴极反应速度变慢,但腐蚀点的数量仍然是6个。当腐蚀时间增加至24 h时,图2e中2,3,5和6号位置只可见吸附的圆形气泡,无法再观察到浸泡初期呈柱状逸出的气体,而1和4号位置没有观察到气泡存在,对应图2f中1号位置阴极电流密度数值和阴极面积都明显减小,4号位置的蓝色区域消失,表明该处点蚀反应已经停止。

综上所述,GW93合金在3.5% NaCl溶液中能够快速形成点蚀,随着腐蚀时间增加,点蚀过程动态变化,点蚀速率会减慢,有些点蚀会停止,这与腐蚀产物可提供一定保护有关。当然也会有新的点蚀出现,但由于SVET能够监测的样品表面积较小,本研究样品中并未明显发现新生成的腐蚀点。

3.3 外加电位对铸态GW93镁合金点蚀发展的影响

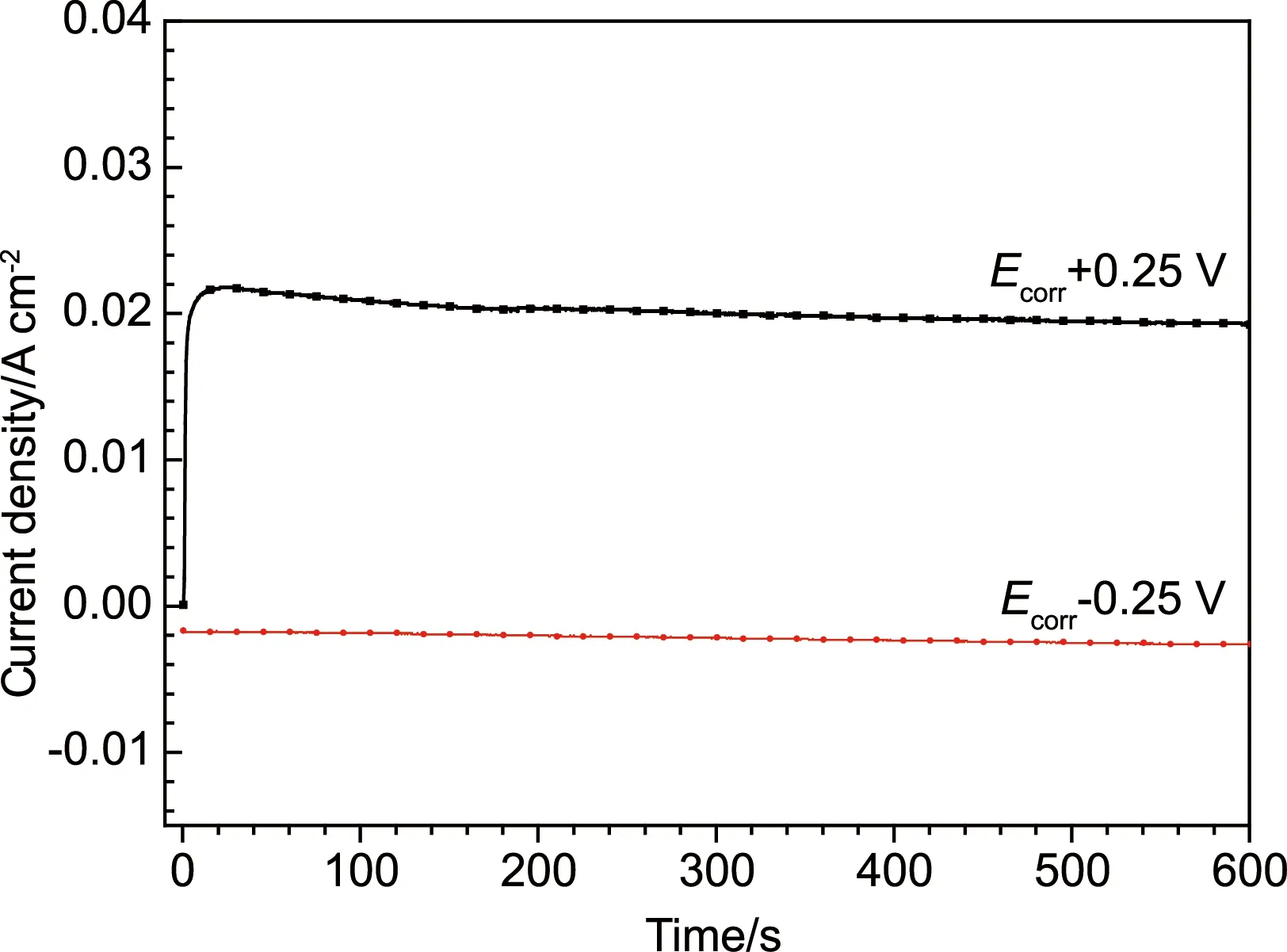

SVET结果表明,GW93镁合金在NaCl溶液中形成了腐蚀微电池,点蚀坑内是微阳极,点蚀坑外是微阴极,点蚀坑内外电位是不同的,即阴阳极电位会对点腐蚀过程产生影响。因此研究了外加电位对GW93镁合金点蚀发展的影响规律。为了选择适宜的外加电位,首先测量了铸态GW93合金在3.5% NaCl溶液中的极化曲线,结果如图3所示。由极化曲线可知,GW93镁合金在3.5% NaCl溶液中的自腐蚀Ecorr为-1.85 Vvs. SCE,阳极区随着电位逐渐正移,阳极电流密度缓慢增加,即阳极区存在明显的钝化趋势,在阳极电位正移至约-1.63 Vvs. SCE后,曲线发生转折,电流密度急剧增加,曲线转折点即对应膜破电位Efb。前期研究结果表明[13, 16],GW93合金中存在大量稀土元素,在腐蚀介质中会形成稀土氧化物膜,因此存在阳极钝化区。根据经典的点蚀理论[10],点蚀易发生在有钝化膜的金属表面,即钝化膜发生破坏的位置易萌生点蚀。为了明确外加电位对GW93镁合金点蚀发展的影响,阳极电位选择比膜破电位略正的Ecorr+0.25 V,对应阴极区电位选择的是Ecorr-0.25 V。

图3 铸态GW93镁合金在3.5% NaCl溶液中的极化曲线Fig.3 Polarization curves of cast GW93 Mg alloy in 3.5wt% NaCl solution

图4为铸态GW93镁合金在3.5% NaCl溶液中外加阳极电位Ecorr+0.25 V和外加阴极电位Ecorr-0.25 V的I-T曲线。在外加阳极电位时,监测到的是阳极溶解电流,测量初期电流迅速增加至0.022 A·cm-2,之后电流略有降低,保持在约0.02 A·cm-2左右。在外加阴极电位时,监测到的是阴极电流,数值较小,比较稳定,约为-0.002 A·cm-2。

图4 铸态GW93镁合金在3.5% NaCl溶液中外加阳极电位Ecorr+0.25 V(黑色)和外加阴极电位Ecorr-0.25 V(红色)的I-T曲线Fig.4 I-T curves of GW93 Mg alloy in 3.5wt% NaCl solution with positive applied potential Ecorr+0.25 V (black) and negative applied potential Ecorr-0.25 V (red)

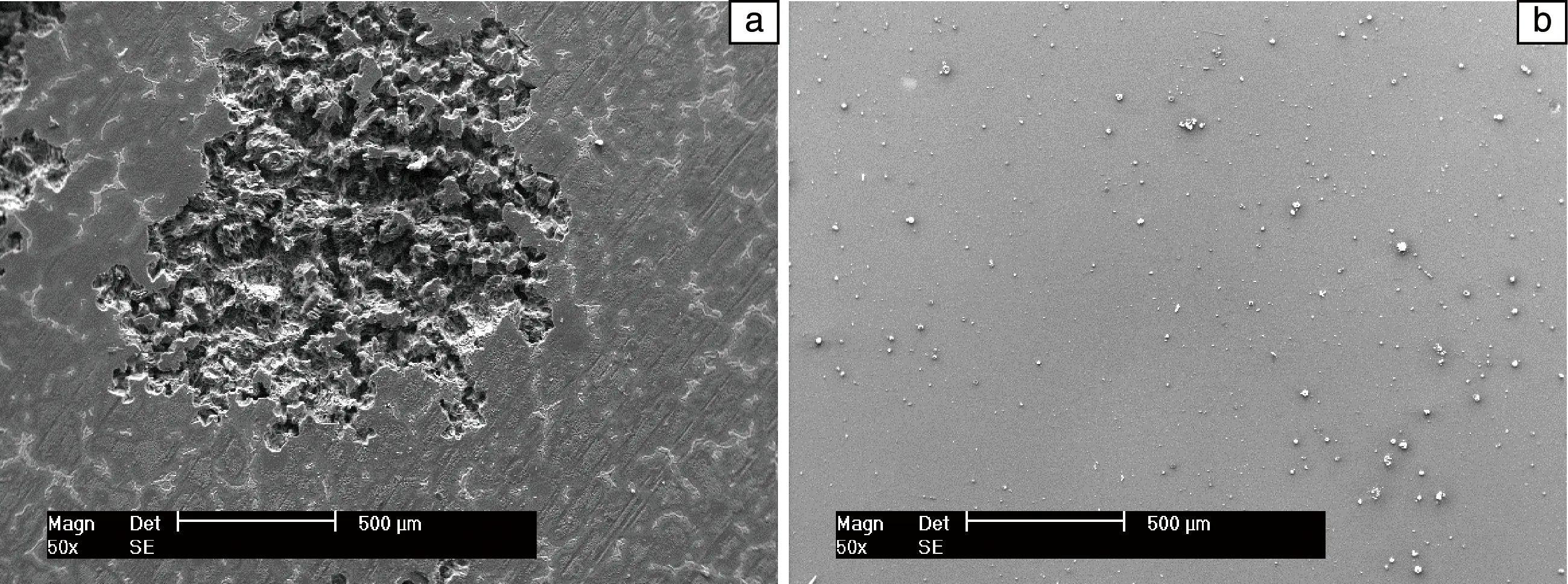

铸态GW93镁合金在外加阳极电位和阴极电位测量结束后的表面微观形貌如图5所示。外加阳极电位样品测试600 s后,表面清晰可见大尺寸的腐蚀坑,而腐蚀坑周围的镁基体保持完好。由于测试时间较短,腐蚀坑并未深入到镁基体内部太多。外加阴极电位样品表面覆盖一层膜,没有发现明显的点蚀坑。由此可见,阳极电位会加速点蚀的生长,而阴极电位对点蚀的形成基本没有影响,即阳极反应是点蚀的控制步骤。

图5 铸态GW93镁合金在3.5% NaCl溶液中外加阳极电位Ecorr+0.25 V(a)和外加阴极电位Ecorr-0.25 V(b)测试后的SEM表面形貌照片Fig.5 SEM images of the morphologies of GW93 Mg alloy in 3.5wt% NaCl solution with positive applied potential Ecorr+0.25 V (a) and negative applied potential Ecorr-0.25 V (b)

3.4 铸态GW93镁合金点蚀的形成机制

上述结果表明,阳极反应对点蚀速率影响更大,如果阳极反应加速,相应点蚀的生长速率增加,因此需要进一步澄清影响阳极反应的控制因素。根据文献报道[3-6],镁合金的微观结构及腐蚀环境对点蚀的形成和发展有影响,因此针对这两方面进行了深入的研究。

3.4.1 微观结构对铸态GW93镁合金点蚀形成的影响

图6是铸态GW93镁合金在3.5%NaCl溶液中浸泡不同时间并清除腐蚀产物后的形貌照片。由浸泡初期的腐蚀形貌可见(图6a和6b),位于晶界处的第二相颗粒被溶解掉,留下凹坑,而镁基体处平整完好。前期研究结果[13, 17]已经对这一现象进行了解释,铸态GW93镁合金中的第二相主要由镁和稀土元素组成,稀土是比镁更活泼的元素,SKPFM(scanning Kelvin probe force microscopy)结果证明GW93镁合金中的第二相比镁基体电位更负,在腐蚀过程中作为微阳极,优先发生溶解反应。

浸泡时间增加至24 h(图6c和6d),晶界处可见的腐蚀坑数量增加,这与晶界周围稀土富集区域优先发生腐蚀溶解有关,同时可以看到大尺寸的腐蚀点出现,这些大的腐蚀点即点蚀位置,从晶界处第二相溶解位置萌生。当然,并非所有第二相溶解位置都会形成点蚀,点蚀的发展还与其它影响因素有关。在铸态GW93镁合金中,第二相尺寸很大,且嵌入基体内部一定深度,腐蚀在表面萌生后,嵌入基体内部的第二相引起的微电偶腐蚀加速效应仍然存在[16, 18],这对腐蚀点朝纵深方向发展有促进作用。同时,腐蚀介质也是影响点蚀发展的必要因素。

图6 铸态GW93镁合金浸泡在3.5% NaCl中不同时间清除腐蚀产物后的SEM背散射形貌:(a,b)10 min;(c,d)24 hFig.6 SEM corrosion morphologies of cast GW93 Mg alloy immersed in 3.5wt% NaCl for different durations: (a, b) 10 min; (c, d) 24 h

3.4.2 腐蚀介质对铸态GW93镁合金点蚀形成的影响

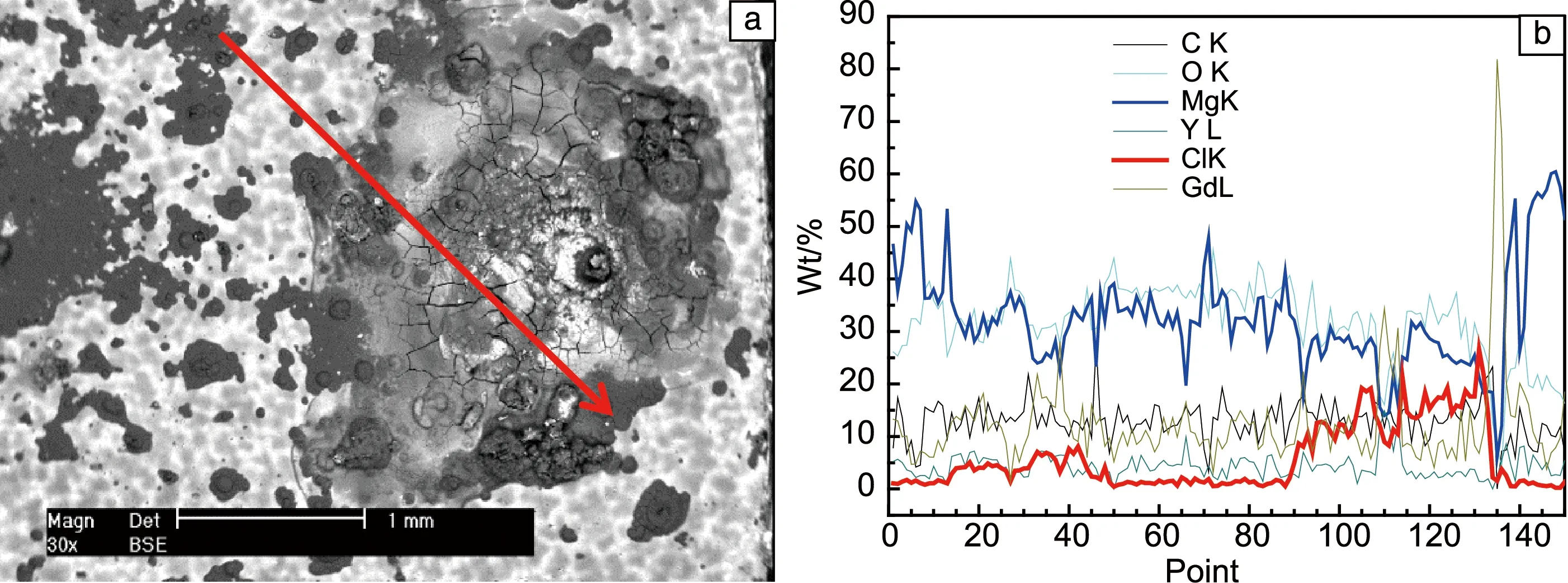

铸态GW93镁合金在3.5% NaCl溶液中浸泡7 d的SEM表面形貌如图7a所示。从图中可以看到,布满微裂纹的区域即发生点蚀的位置,微裂纹的形成与腐蚀产物干燥脱水有关。从表面观察,腐蚀点的直径大于1 mm,宏观上肉眼可见。点蚀坑周围的镁基体相对平整光滑,看似有产物膜覆盖,发生的是均匀腐蚀。采用EDX沿着图7a中红色箭头方向线扫描测量元素分布情况,可以看到,O和Mg的含量较高,表明腐蚀产物的主要成分是镁的氧化物或氢氧化物。稀土元素Gd和Y含量低,且波动不大。Cl在点蚀坑周边含量很低,但在点蚀坑中心区域含量大幅增加。可以确定,在腐蚀坑内存在Cl的聚集现象。

图7 铸态GW93镁合金在3.5% NaCl溶液中浸泡7 d的SEM表面形貌照片(a)及EDX线扫图谱(b)Fig.7 SEM surface morphology (a) and EDX line scanning (b) of GW93 Mg alloy immersed in 3.5wt% NaCl for 7 d

图8为铸态GW93合金在3.5% NaCl溶液中浸泡7 d的SEM截面形貌。从图中可以看出,腐蚀点已经延伸入基体内部一定深度,腐蚀坑里可见很多缝隙,这也表明腐蚀产物比较疏松,干燥脱水后形成大的微裂纹。采用EDX对比了点蚀坑上部(A区)和下部(B区)的氯含量差异,发现点蚀坑下部要比上部氯含量更高。从上述结果可知,由于腐蚀产物比较疏松,氯离子易于吸附在疏松的腐蚀产物中,并迁移进入腐蚀坑内的阳极区,大量氯离子在腐蚀坑内尤其是坑底部富集,导致点蚀不断向下扩展。

综合上述研究,铸态GW93镁合金点蚀的萌生和发展过程分析如下:铸态GW93镁合金中存在大量第二相颗粒,导致微观结构不均匀,在腐蚀介质中第二相和镁基体间会形成腐蚀微电池,由于GW93镁合金中第二相的电位更负,腐蚀会在第二相处萌生,并形成腐蚀产物膜。由于稀土氧化物的PB比大于1[19],因此初期形成的产物膜比较致密(极化曲线阳极存在明显钝化趋势)。随着腐蚀时间增加,氯离子会吸附在产物膜中,逐渐使膜层破坏失效。膜层一旦失效后会在该处生成很疏松的腐蚀产物,腐蚀产物具有毒化效应,大量的氯离子更易在该处聚集,且氯离子很容易沿着疏松腐蚀产物传输到点蚀坑底部,导致点蚀坑底部氯离子浓度更高,腐蚀继而沿着氯离子浓度高的方向扩展。同时,由于第二相尺寸大,延伸到基体内部一定深度,第二相所导致的微电偶腐蚀加速效应也会促进点蚀的快速生长。氯离子及第二相两者的协同作用是点蚀不断向基体内部生长的驱动力。

图8 铸态GW93镁合金在3.5% NaCl溶液中浸泡7 d的SEM截面形貌照片(a)及EDX成分分析图谱(b, c)Fig.8 SEM cross-sectional morphology (a) and EDX patterns (b, c) of GW93 Mg alloy immersed in 3.5wt% NaCl for 7 d

4 结 论

(1)采用SVET对铸态GW93镁合金在3.5% NaCl溶液中的点蚀过程进行了原位监测,结果发现腐蚀微电池随点蚀发展过程是动态变化的,点蚀坑外是微阴极,发生析氢反应,点蚀坑内是微阳极,发生镁金属的溶解反应,随着时间增加,点蚀的生长速率变缓,有些点蚀停止生长。阳极反应是点蚀的控制步骤。

(2)点蚀在第二相周围萌生,同时氯离子在腐蚀坑内富集。第二相的存在所导致的微电偶腐蚀加速效应及氯离子的破坏性两者协同作用,是点蚀不断向基体内部生长的驱动力。