硼酸三甲酯直接热解制备碳化硼

赵 晶,周文辉,胡石林

中国原子能科学研究院 特种材料工程部,北京 102413

碳化硼(B4C)作为中子吸收材料,与其他材料相比,其中子俘获能谱宽,有容纳因辐照产生的氦气的能力,且不形成强的二次辐射,放射性废物处理容易[1],在核工业中应用广泛。快中子增殖堆就采用高丰度碳化硼烧结芯块作为控制棒材料[2]。

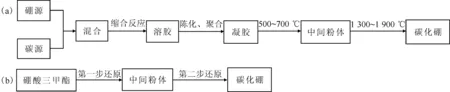

目前碳化硼的制备工艺主要包括碳热还原法[3-6]、自蔓延镁热还原法[7-8]、直接合成法[9-11]、有机溶胶-凝胶法[12-14]和化学气相沉积法[15-17]等。工业生产中主要采用碳热还原法,但所制得的碳化硼粉末粒度较大(20~40 μm),通常还要经过球磨或其他粉碎方式来制备烧结所需要的碳化硼粉末,制备过程较复杂且产物纯度不高。有机溶胶-凝胶法是目前低温合成超细碳化硼的研究重点,其实质是将硼原子引入到有机碳源结构中,形成B—O—C键以达到原料的分子级混合,从而降低反应温度,制备超细粉体。但因硼酸较难与有机物形成凝胶,故该方法的产量较低[14,18],目前仍处于实验室研究阶段。而硼酸三甲酯其本身就含有B—O—C键,无需凝胶形成过程,不存在产量较低问题且可大大缩短操作流程,但目前尚未见相关研究。故本工作拟直接采用硼酸三甲酯作为热解原料,研究制备均匀尺寸碳化硼的优化条件。

1 实验部分

1.1 试剂和仪器

硼酸三甲酯(纯度≥99.5%),Aladdin#T104044产品;去离子水,自制;乙醇,分析纯,北京化工厂。

1 600 ℃高温管式炉,北京费恩森电炉有限公司;D8 ADVANCE型X射线衍射仪(XRD),德国Bruker公司;S4800冷场发射扫描电子显微镜(SEM),日本HITACHI公司;LA-950型激光粒度仪,日本HORIBA公司。

1.2 实验方法

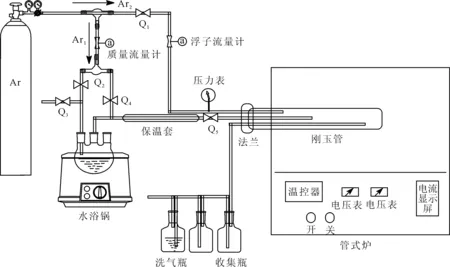

以硼酸三甲酯作为热解原料,直接热解反应装置示于图1。如图1所示,高温管式炉先以一定的加热速率升温,关闭针阀Q3、Q4并持续通入高纯氩气Ar1、Ar2以吹扫刚玉管内空气。当管式炉升到指定温度后,关闭Q2、Q5,打开Q3、Q4,将硼酸三甲酯注入三孔瓶中,经Ar1反复吹扫后关闭Q3、Q4,打开Q2、Q5。在水浴锅加热作用下硼酸三甲酯汽化,以Ar1为载气将气相硼酸三甲酯带入高温管式炉中热解,热解得到的中间粉体随载气吹入收集瓶。为使中间粉体顺利吹出,而不是沉积在进口低温区,在刚玉管法兰处通入Ar2进行吹扫;最后将收集瓶中的中间粉体混合、压实放于高纯带盖石墨坩埚内,置于刚玉管中在一定温度下反应制得最终的碳化硼产物,实验流程示于图2。

所得产物采用XRD对其相组成及相对含量进行分析;喷金后采用SEM对其形貌进行观察和对比分析;利用激光粒度仪对最终产物的粒径及粒径分布进行测试。

2 结果与讨论

2.1 温度对中间粉体组成的影响

实验中采用一定的氩气流速(Ar1流速500 mL/min、Ar2流速5 mL/min),水浴锅温度控制在70 ℃,硼酸三甲酯原料初始体积40 mL,在一定温度(1 000、1 200、1 400、1 600 ℃)下反应3 h。对收集瓶内的中间粉体进行XRD分析,分析结果示于图3。图3中呈现有馒头状的宽峰,主要原因是产物多为无定形态,结晶度不高,而无定形态产物的反应活性也一般大于结晶形态产物的反应活性;1 000 ℃时在28.0°处有与硼酸标准卡PDF#73-2158位置一致的强衍射峰;1 200、1 400、1 600 ℃下衍射峰形基本一致,强衍射峰出现在15.0°、28.0°、26.3°,其中26.3°的衍射峰与碳标准卡PDF#41-1487最强峰出现位置一致,判断中间粉体主要是硼酸和碳。图4是1 200 ℃中间粉体与纯硼酸的傅里叶变换红外光谱对比图,从图4可进一步确定中间粉体含有硼酸,但未见有碳化硼生成。

Q1—Q5:针阀图1 硼酸三甲酯直接热解反应装置示意图Fig.1 Schematic diagram of trimethyl borate pyrolysis reaction device

图2 有机溶胶-凝胶技术(a)与硼酸三甲酯直接热解(b)实验流程对比图Fig.2 Comparison of organic sol-gel technology(a) and trimethyl borate pyrolysis(b) experiment

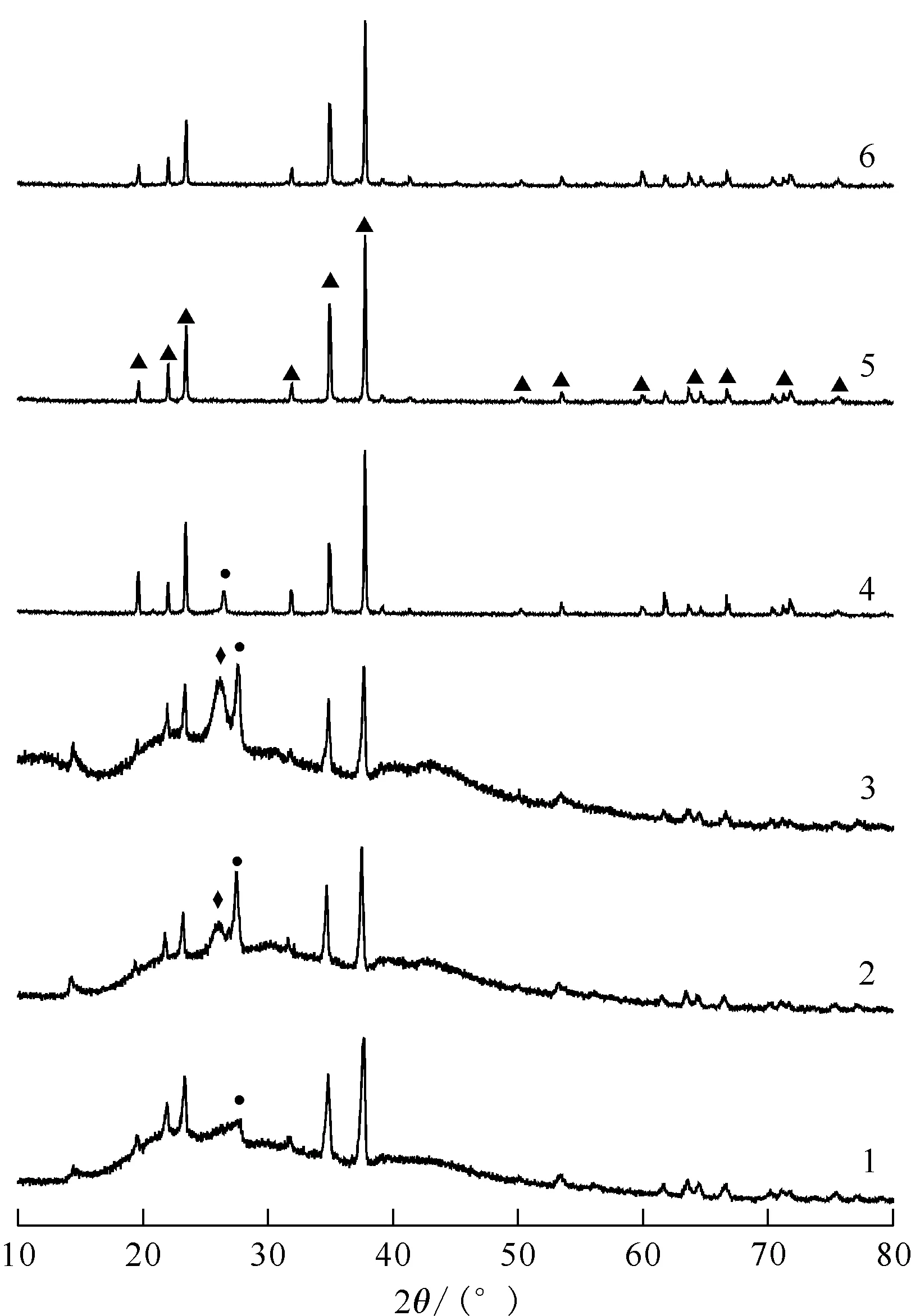

反应温度:1——1 600 ℃,2——1 400 ℃,3——1 200 ℃,4——1 000 ℃●——C, ——H3BO3图3 硼酸三甲酯反应3 h所得中间粉体的XRD图Fig.3 XRD of products collected by trimethyl borate reaction for 3 h

2.2 温度对第二步反应产物纯度和形态的影响

以1 200 ℃下收集的中间粉体作为第二步碳热还原反应的原料,图5显示了在不同反应温度(1 300、1 400、1 500、1 600 ℃)下反应4 h所得产物的XRD图。从图5可知:1 300 ℃所得产物在26.3°处有一个很强的碳衍射峰,但未见有碳化硼衍射峰出现;当温度上升到1 400 ℃所得产物与碳化硼标准卡PDF#35-0798衍射峰位置相吻合,说明有碳化硼生成,但产物中仍含有一定的碳;1 500 ℃所得产物的碳化硼衍射峰强度增强,峰形窄化,峰变得更加尖锐,说明随着温度的增加,产物的结晶度提高,晶型发育得更加完整,但仍然出现了碳的衍射峰;温度继续升高到1 600 ℃时,XRD图谱中未见有碳杂质峰出现,产物是碳化硼。据此推断低温下反应速率较慢,且过程中伴随有硼酸的挥发、分解损失导致有碳剩余未反应完全;而在较高反应温度下,反应速率加快,虽过程中也存在硼酸的损失但足以使碳快速反应并全部生成碳化硼。

1——1 200 ℃热解中间粉体,2——纯硼酸图4 1 200 ℃热解所得中间粉体和纯硼酸的傅里叶红外光谱对比图Fig.4 Infrared spectrum of products collected and pure boric acid at 1 200 ℃

升/降温速率为5 ℃/min,原料未经压片处理▲——B4C,●——C1——1 300 ℃,2——1 400 ℃,3——1 500 ℃,4——1 600 ℃图5 相同原料不同温度反应4 h所得产物的XRD图Fig.5 XRD of products obtained by reaction with the same raw materials at different temperatures for 4 h

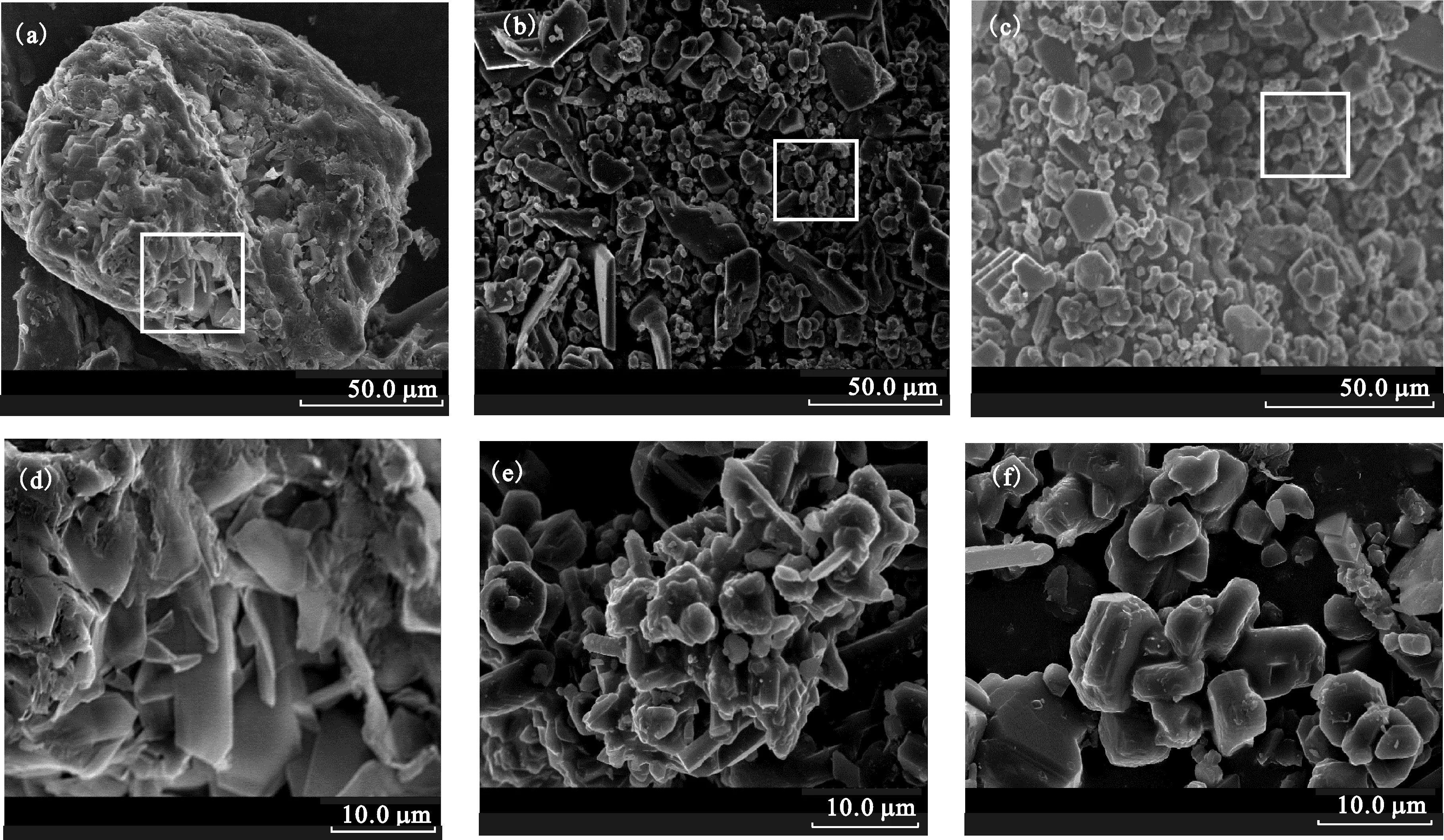

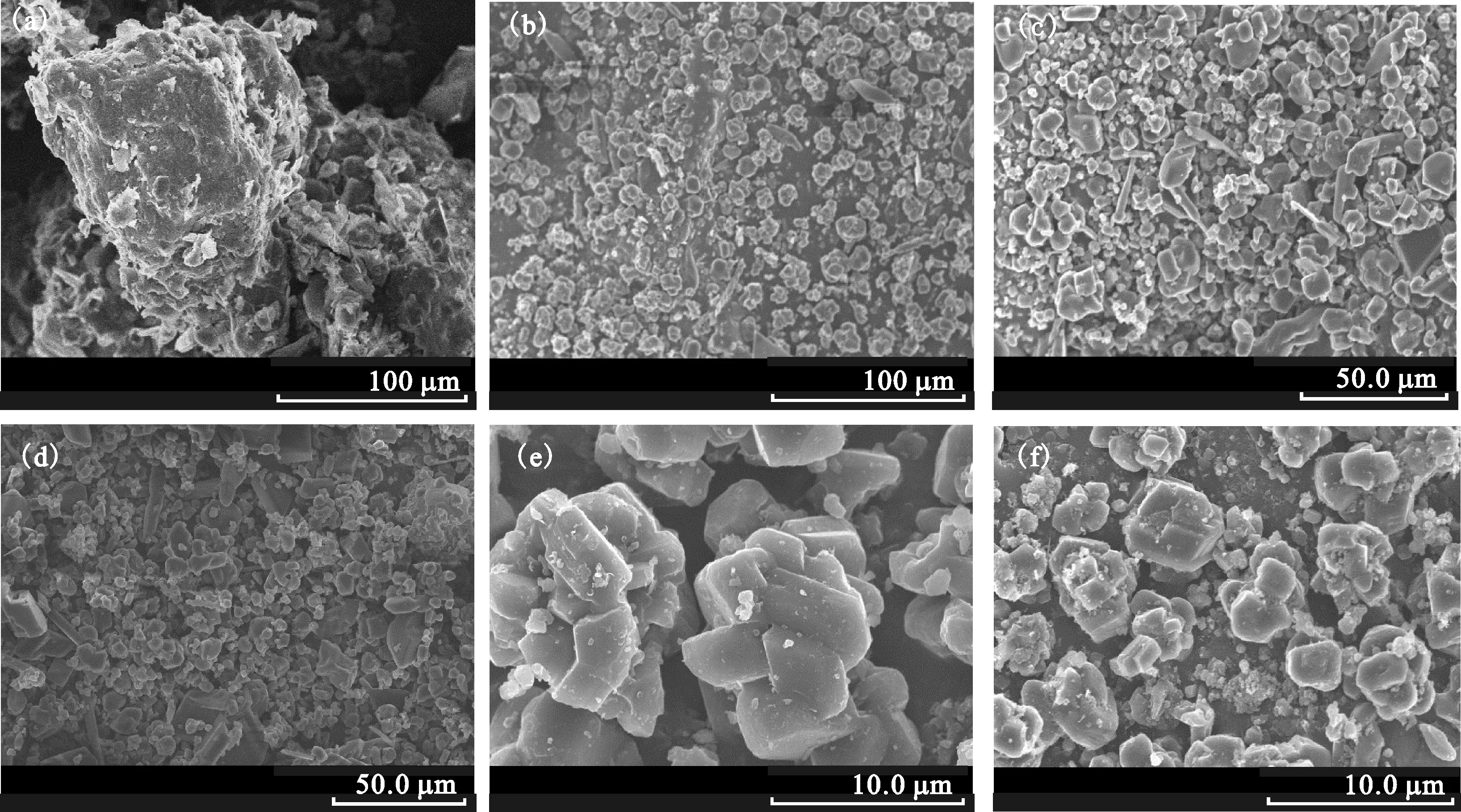

不同反应温度(1 400、1 500、1 600 ℃)下反应4 h后得到产物的SEM图示于图6。从图6(a)可看出1 400 ℃所得产物是微米级碳化硼块,对比(a)、(d)两张不同放大倍率下的扫描图可看出,块状产物内部多为片状结构;随着温度的升高,相比图6(a),相同放大倍率下图6(b)中产物粒径变小,产物不仅有微米级的片状碳化硼,还有微米和亚微米尺寸的多面体粒子(如图6(e));温度进一步升高到1 600 ℃,图6(c)相比图6(b),长条形片状产物减少,产物形态更均匀,图6(f)相比图6(e)多面体产物的总粒径更小。

通过图6(d)、图6(e)显示的多面体粒子推断反应初期形成了少量碳化硼核,即成核过程。随后的反应更多的是在已成核上的继续叠加,即硼、碳原子连接到现有的碳化硼核的有利位点继续生长,如1 400 ℃仅反应30 min时的长条状产物(图7)。进一步分析在不同力学控制下的生长速率必然会对产物的形貌、尺寸、结构和组成产生影响:当在较低温度下,碳化硼的生长速率足够慢,体系接受反应动力学控制,立方对称性被打破,发生各向异性生长,从而生成了特异性结构;但当反应温度升高,反应速率足够快时晶体生长会受反应热力学控制,只能形成立方对称性的晶体[19]。由图6(c)推断1 600 ℃时反应初期成核过程剧烈,产物多是直接成核,与图6(b)的条状、线状、球状产物相比,图6(c)的产物形态更均匀,但由于反应温度较高,生成的产物会有一定的团聚。

2.3 压片对产物纯度和形态的影响

中间粉体呈粉末状,主要是硼酸和碳的混合物,称取一定量的混合物,将其研磨成细粉,并利用FW-4A粉末压片机分别在6、12 MPa下将其压制成直径13 mm、高2 mm的圆片,再在一定温度(1 400、1 500、1 600 ℃)下反应。图8显示了不同压片压力下得到产物的XRD图谱。从图8可以看出:1 400 ℃下未经压制处理的产物中只含有一定的碳,而相同实验条件下经过压制(6、12 MPa)处理的产物中则含有未反应的氧化硼;同时1 500 ℃下未经压制处理的产物中含有一定的碳,而相同实验条件下经过压制(6 MPa)处理的产物中则未见有碳的衍射峰,以上说明在这个温度区间内压片可以有效地减少硼源损失。但随着温度的升高,1 500 ℃未经压制处理的产物中碳的衍射峰很小,而1 600 ℃时未经压制处理的产物中则未发现碳的衍射峰,这进一步说明低温反应时压片的作用明显,而高温下反应速率要快于硼源的损失速率故压片作用减弱。

反应温度,℃:(a,d)——1 400,(b,e)——1 500,(c,f)——1 600(d)、(e)、(f)分别是(a)、(b)、(c)中方框部位的放大图图6 不同反应温度下反应4 h所得产物在不同放大倍率下的SEM图Fig.6 SEM images of products obtained at different reaction temperatures for 4 h at different magnifications

升/降温速率为5 ℃/min,原料未经压片处理图7 1 400 ℃反应30 min所得产物的SEM图Fig.7 SEM image of products obtained by reaction at 1 400 ℃ for 30 min

▲——B4C,●——C, ——B2O31——1 400 ℃,压片压力0 MPa;2——1 400 ℃,压片压力6 MPa;3——1 400 ℃,压片压力12 MPa;4——1 500 ℃,压片压力0 MPa;5——1 500 ℃,压片压力6 MPa;6——1 600 ℃,压片压力0 MPa图8 不同温度、不同压片压力下产物的XRD图Fig.8 XRD of products at different temperatures and different tableting pressures

图9(a)、(b)是1 400 ℃下未经压制处理和经6 MPa压制处理所得产物的SEM图,在相同放大倍率下,明显压制处理后所得产物的粒径更小。图9(c)、(d)是1 500 ℃不同压制作用下的SEM图,对比两图可以看出,压制导致了产物中更多多面体的出现。相比之下图9(e)、(f)是1 600 ℃所得产物的SEM图,显示在高温条件下压制导致的团聚现象明显减弱。分析推断压片对产物纯度和形态的影响根源在于硼源:当温度逐渐高于氧化硼的熔点(450 ℃)时,碳颗粒是分散在液态氧化硼中。在低温时(1 400 ℃),反应速率较慢,未经压制则硼源损失大,碳在未发生反应时得到浓缩,异相成核导致产物尺寸较大;随着温度的增加(1 500 ℃),反应速率加快,但并不足以形成大量晶核,压片减少了硼源损失,故在液态氧化硼的作用下原料更易在已有晶核上生长,形成不规则的多面体;温度继续升高(1 600 ℃),反应速率进一步加快,能同时形成大量晶核,导致更多的氧化硼能迅速参与反应,且压片压缩反应原料,产生的气体产物阻碍团聚的作用更大,故产物在没有氧化硼的促进作用下再加之反应气体产物的进一步阻碍,团聚现象减弱。

2.4 反应时间对产物纯度和形态的影响

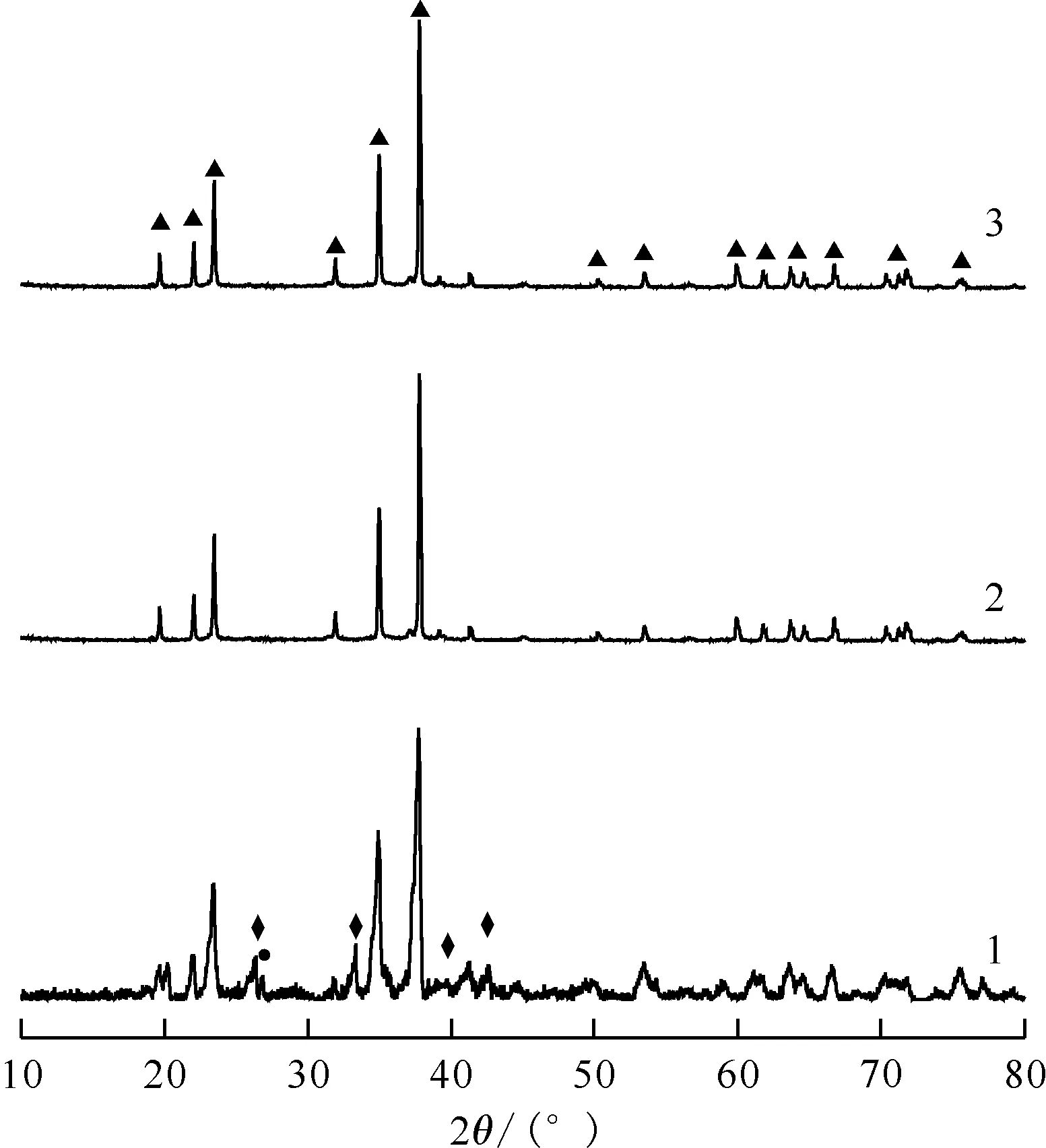

1 400 ℃下,压片压力6 MPa,反应时间分别为4、6、8 h所得产物的XRD图示于图10。图10显示:反应时间为4 h时,产物中仍含有未反应的氧化硼和碳,当反应时间增加到6 h时反应完全,产物中未检测到未反应的氧化硼和碳。反应时间分别为4、6 h时产物的SEM示于图11。由图11可知:反应时间越长,产物颗粒堆积生长导致整体尺寸越大,反应6 h比4 h所得产物的粒径更粗。

2.5 升/降温速率对产物纯度和形态的影响

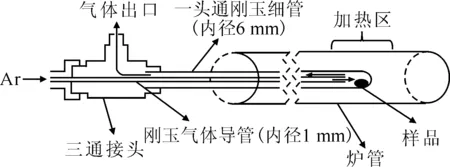

升/降温速率对形成均一细小的产物有很大的影响,通过提高升温速率,使得成核速率加快,更多的晶核在成核阶段迅速产生,且在迅速降温过程中,团聚现象减弱,更易得到小尺寸产物。因管式炉升温速率的限制,最高升温速率只能达到20 ℃/min,故设计了如图12的小型反应装置,因刚玉管管径越大耐急冷、急热能力就越差,温度变化快就容易断裂,所以将图1中的60 mm外径的刚玉管更换为如图12的8 mm外径的刚玉管,内配一根内径1 mm的刚玉导管,以便通惰性气体,并以三通接头作为进气和出气的主要连接部件,以卡套和密封圈保证装置的密封性。实验中将中间粉体放入刚玉管底部,当管式炉升温到1 600 ℃时,将刚玉管迅速插入,反应完毕后再缓慢取出,用无水乙醇清洗刚玉管内部,将反应产物洗出,并放于干燥箱中干燥得到最终产物,这样反应过程中的升/降温速率能达到约400 ℃/min。

(a)——1 400 ℃,压片压力0 MPa;(b)——1 400 ℃,压片压力6 MPa;(c)——1 500 ℃,压片压力6 MPa;(d)——1 500 ℃,压片压力12 MPa;(e)——1 600 ℃,压片压力0 MPa;(f)——1 600 ℃,压片压力6 MPa图9 不同温度、不同压片压力下产物的SEM图Fig.9 SEM of products at different temperatures and different tableting pressures

▲——B4C, ——B2O3,●——C压片压力6 MPa,升/降温速率为5 ℃/min反应时间:1——4 h,2——6 h,3——8 h图10 1 400 ℃不同反应时间下所得产物的XRD图Fig.10 XRD of products obtained at different reaction times at 1 400 ℃

图13是不同升/降温速率下产物的SEM图。从图13可以看出,图13(a)、(b)产品粒径变化不大,而当升温速率达到400 ℃/min时,产品粒径明显降低且呈现较均匀的块状。分析原因主要是由于高温下快速、均匀成核,氧化硼大量转化为碳化硼产物,液固反应迅速生成气固产物,没有了液态环境且产生的气体能起到隔离产品粒子的作用,再加上降温速率快,产物团聚受阻,易于生成均匀尺寸的碳化硼产物。但由于反应时间还是较长,所以颗粒是亚微米而不是纳米尺寸。据此推断要获得均匀的纳米颗粒,同时保持完全反应,需要采用更高的反应温度和更短的反应时间。Gao等[20]采用硼酸与无机碳为原料机械混合后在1 850 ℃反应2~3 s,成功合成了均匀粒径(350 nm)的碳化硼产物,但该过程存在硼过量(过量80%)及产物中含有一定游离碳杂质的问题。

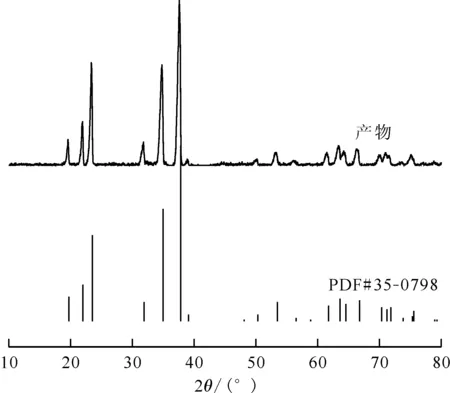

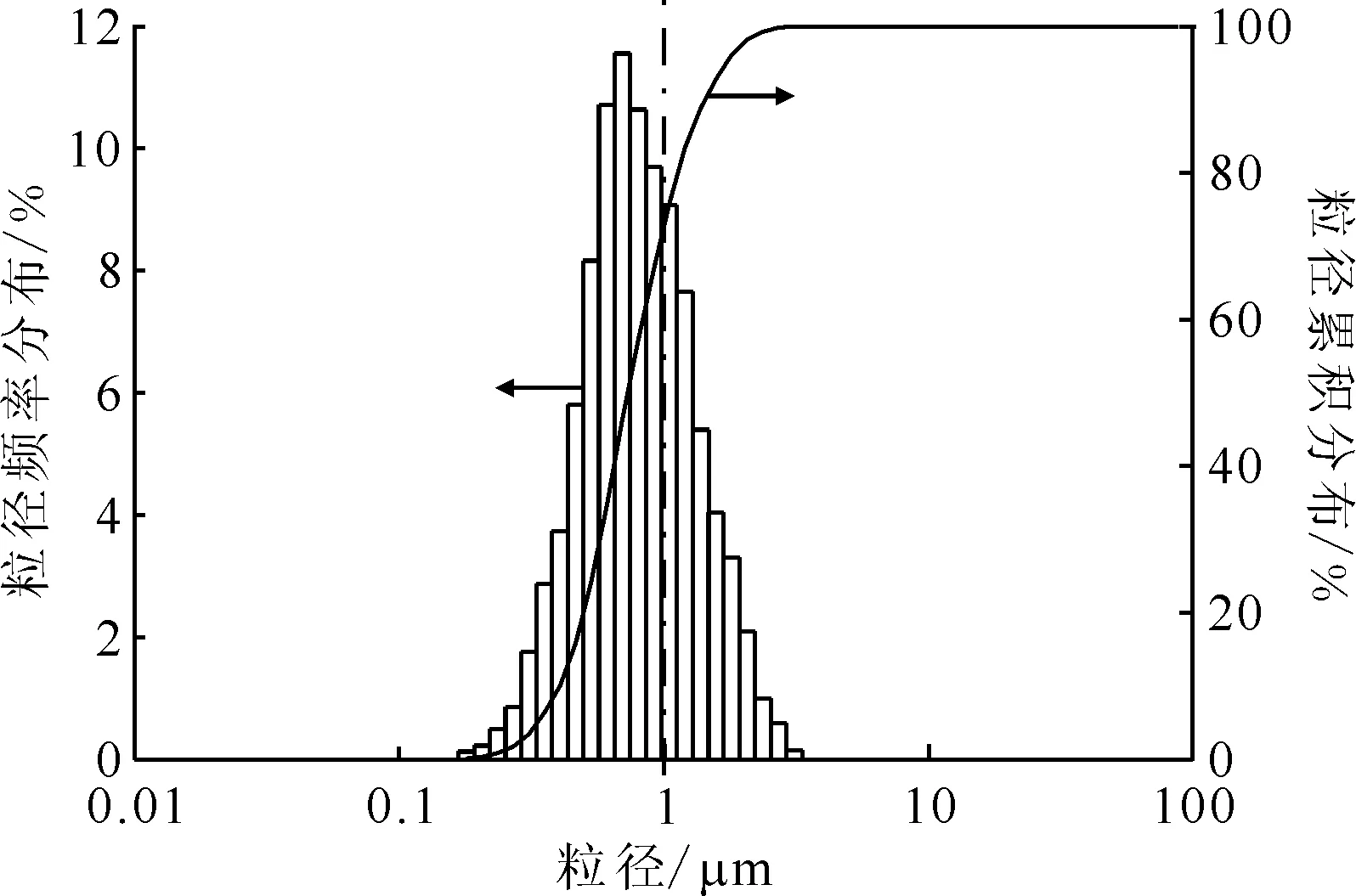

图14的XRD图显示产物组成是碳化硼。图15是产物的激光粒径分析结果。从图15可以看出,产物粒径分布较集中,其中1 μm以下的粒子约占总分析粒子数的78%。

3 结 论

重点研究了以硼酸三甲酯作为热解原料制备碳化硼的多种实验条件。其中反应温度和总反应时间对产物形态(包括均匀性)的形成具有主导作用:反应温度越高,反应速率越快且过程以成核速率为主,易于形成均匀尺寸的碳化硼颗粒;相同反应温度下,反应时间越长则越易导致产物颗粒的团聚。压片作用有助于减少过程中硼源的损失,对产物形态有一定的影响。在1 600 ℃,400 ℃/min快速升/降温速率下得到了均匀尺寸的碳化硼产物,其中产物尺寸在1 μm以下的粒子比例将近78%。

图12 小型快速升/降温反应装置Fig.12 Rapid rising and cooling temperature reaction device

升/降温速率,℃/min:(a)——5,(b)——20,(c、d)——400图13 1 600 ℃不同升/降温速率下产物的SEM图Fig.13 SEM image of products at different rising and cooling temperature rates at 1 600 ℃

升/降温速率为400 ℃/min图14 1 600 ℃下制得产物的XRD图Fig.14 XRD of products obtained at 1 600 ℃

升/降温速率为400 ℃/min图15 1 600 ℃下制得产物的激光粒径分析Fig.15 Laser particle size analysis of products obtained at 1 600 ℃