分散剂对高强韧碳化硼陶瓷的性能调控研究

*侯元剑 李林峰 姜瑞强

(1.西安天力金属复合材料股份有限公司 陕西 710299 2.迁安清核材料科技有限公司 河北 064400)

引言

碳化硼陶瓷是一种轻质超硬材料,它具有抗弹击侵蚀能力强和中子吸收能力强等优点,在国防、化工、核能等诸多领域有着广泛应用潜力[1-5]。碳化硼晶格具有斜面六方晶系,加之密度小,导致该碳化物陶瓷较难烧结致密。由于陶瓷材料的微观组织决定了其性能,碳化硼陶瓷的致密度会严重影响碳化硼陶瓷的强度和硬度等性能指标。因此开展碳化硼陶瓷的粉体处理和烧结工艺研究,对改善其综合性能,实现陶瓷的高强韧化具有十分重要的意义。

为了获得综合性能优异的碳化硼陶瓷,提高其强韧性,国内外学者在碳化硼粉体合成、添加烧结助剂和改善烧结工艺等方面做了大量研究,取得了一定的进展[6]。如Jeffrey J.Swab等人对热压烧结后的碳化硼陶瓷进行了性能分析发现,碳化硼陶瓷的抗弯强度可达450MPa,断裂韧性在2.5~3.0MPa·m1/2[7]。但是,如何综合提高碳化硼陶瓷的力学性能仍面临着十分艰巨的任务。

根据我国商用碳化硼粉体的性能,本文通过对国产商用粉体的处理,避免粉体烧结时团聚,同时优化热压烧结工艺,实现对碳化硼陶瓷的性能调控,获得高强韧的碳化硼陶瓷材料和装甲制品。

1.实验

(1)碳化硼粉体的处理

实验中采用的碳化硼粉体由牡丹江金刚钻碳化硼有限公司生产,其平均粒径为5μm,纯度94.5%。为了确保粉体的纯度,将碳化硼粉放入聚乙烯内衬的混料罐中。为了确保粉体粒径的均匀性,采用湿法混粉工艺,以无水乙醇为介质,磨球选用ZrO2陶瓷球,料球比为1:2,置于辊式球磨机上球磨8h。为了确保粉体的分散,加入自研的分散剂FSJ-1,将混合后的粉体经旋转蒸发干燥处理,然后将粉末均匀装入模具,在热压烧结炉中进行烧结。经实验摸索,具体烧结工艺为:200℃低温处理2h,使粉体分散剂排出干净。继续升温至2130℃进行致密化烧结,烧结压力选择30MPa,保温时间选择1h,最后随炉降温,可获得碳化硼陶瓷块体材料。将烧结后的试样切割,表面打磨并抛光后,在超声波中用无水乙醇清洗10min,取出电吹风干燥后待测。

(2)性能测试与表征

碳化硼陶瓷密度测试采用阿基米德(Archimedes)排水法。试样质量的测量工具为灵敏度0.1mg的电子天平。碳化硼陶瓷密度由公式(1)求出。

式中,M1为碳化硼陶瓷试样干燥后的质量,g;M2为碳化硼陶瓷试样在水中的浮重,g;M3为碳化硼陶瓷试样吸水后于空气中的重量,g;ρ液为蒸馏水的密度,取1.0g/cm3;ρ为碳化硼陶瓷试样的密度,g/cm3。

碳化硼陶瓷试样的致密度用η表示,由公式(2)计算得到。

式中,ρ实为碳化硼陶瓷试样的密度,g/cm3;ρ理为由混合定律计算出的密度,g/cm3。

碳化硼陶瓷的物相分析采用X射线衍射分析(XRD)仪进行测试,其主要技术参数为:Cu靶(Kα、λ=0.15406nm),扫描角度2θ为10°~90°,速度为2°/min。

微观组织和断口形貌采用美国FEI公司的Helios Nanolab 600i型扫描电子显微镜测试,加速电压为20kV,放大倍数区间在80~500000倍,加速电压5~30kV。

观察碳化硼陶瓷物相的分布及尺寸采用背散射模式(EDS),对多组分陶瓷进行元素面分布分析。

采用GB/T 16534-96标准,测试碳化硼陶瓷的维氏硬度,每个试样至少测试10个点,载荷为0.2kgf,保压时间为15s。

碳化硼陶瓷试样的抗弯强度按GB 30367-2013标准测试,弯曲强度σb由公式(3)计算[8]。

式中,Pf为碳化硼陶瓷试样断裂时的最大载荷,N;L为三点弯曲碳化硼陶瓷试样跨距,mm;h为碳化硼陶瓷试样高度,mm;w为碳化硼陶瓷试样宽度,mm。

碳化硼陶瓷的断裂韧性KIC根据公式(4)计算[9]。

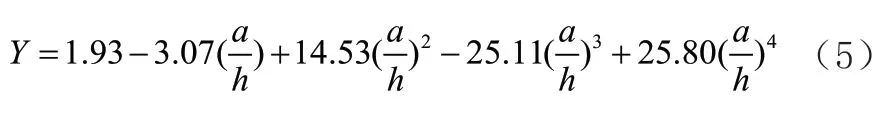

式中,P为碳化硼陶瓷试样断裂时的最大载荷,N;L为跨距,mm;h为试样的高度,mm;w为试样的宽度,mm;a为切口深度,mm。Y为试样的形状因子,在L/h=4,0≤a/h≤0.6范围内,按公式(5)计算:

2.结果与分析

(1)B4C陶瓷的相组成

为了进行对比,分别制备了未添加分散剂FSJ-1和添加分散剂FSJ-1的B4C陶瓷,经低温排分散剂及2130℃烧结后,制备了碳化硼陶瓷块体。图1为2130℃烧结B4C陶瓷的XRD图谱。从图中可以看出,热压烧结后碳化硼陶瓷XRD图谱为纯的B4C衍射特征峰,没有检测出其他杂相。与未添加分散剂B4C陶瓷的XRD图谱相比,其图谱中的衍射峰完全一致,表明B4C陶瓷经高温烧结后没有分散剂的残留,成分为单一的B4C,可见采用分散剂FSJ-1,经200℃低温处理2h的工艺是完全可行的。

图1 2130 ℃烧结B4C 陶瓷的XRD图谱

(2)B4C陶瓷的性能

对2130℃烧结的碳化硼陶瓷进行了密度、抗弯强度、弹性模量、断裂韧性和维氏硬度测试,并对添加和未添加分散剂FSJ-1的碳化硼陶瓷样品的性能进行了对比。表1为碳化硼陶瓷的性能数据,其中1号样品为未添加分散剂FSJ-1,采用传统热压烧结工艺制备的碳化硼陶瓷样品性能数据,2号样品为添加了分散剂FSJ-1,并对粉体进行碾压以确保粉体均匀性排布,烧结工艺参数与1号样品相同。表中给出了2130℃烧结碳化硼陶瓷的密度与力学性能,2个碳化硼样品的密度均高达2.53g/cm3,这是由于碳化硼粉体在磨粉过程中,研磨介质为氧化锆,研磨过程中会有少量的氧化锆混入到碳化硼粉体中。经测试和计算,碳化硼陶瓷的抗弯强度为458±31MPa,断裂韧性为8.6±0.7MPa·m1/2。而未添加分散剂FSJ-1,采用传统热压烧结工艺制备的碳化硼陶瓷样品性能较低,抗弯强度为272±43MPa,断裂韧性为3.5±0.4 MPa·m1/2。从表中平均抗弯强度值的误差可以看出,加入分散剂FSJ-1后,抗弯强度大幅提高的同时,其误差值由43MPa下降到31MPa,说明采用相同的粉体,添加合适的分散剂对改善碳化硼的性能起着重要作用。

表1 2130 ℃烧结碳化硼陶瓷的密度与力学性能

从表1中数据可以看出,1号样品和2号样品的弹性模量差别不大,2号样品的维氏硬度比1号样品略高,除了与选取的测试位置有关,说明分散剂的加入改善了碳化硼颗粒排布的均匀性,使其具有高强韧高硬度的基本特征。

(3)B4C陶瓷的微观组织

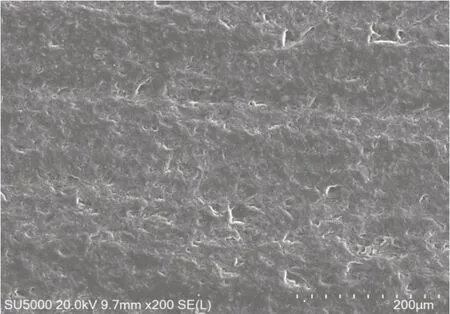

图2为添加了FSJ-1分散剂的B4C陶瓷断口扫描照片。从图中可以看出,经高温烧结后,碳化硼颗粒之间实现了紧密连接,且分布均匀。断口表面留有一些凹坑,这是由于在弯曲载荷作用下,在断裂过程中一部分碳化硼颗粒沿晶界处开裂,造成一部分碳化硼颗粒从原有位置上被剥落造成的。

图2 添加FSJ-1的碳化硼陶瓷断口形貌

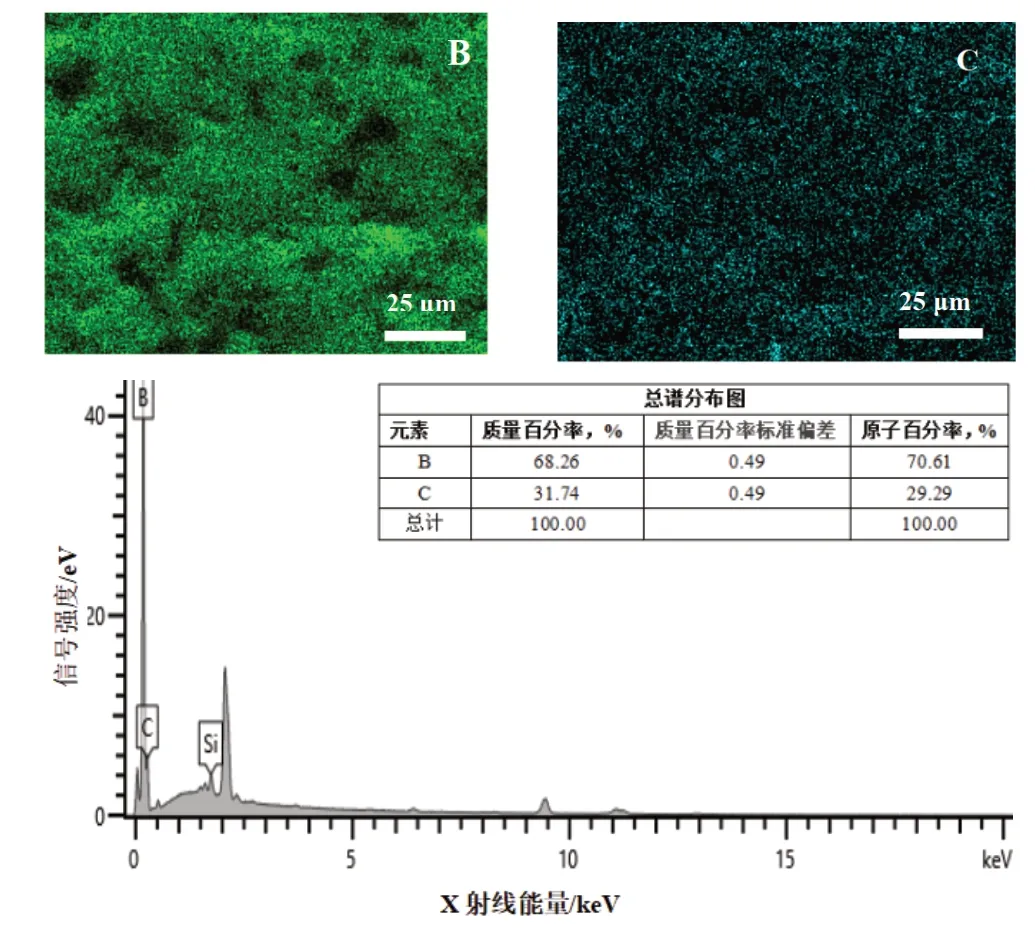

图3为碳化硼陶瓷的EDS图谱分析,从图中可以看出,B元素和C元素在样品中的分布较为均匀,B元素和C元素的总量为100%,元素的均匀分布再次验证了分散剂的作用十分明显。从能谱分析图谱中发现,除了碳化硼之外,还发现有少量的Si元素,而在XRD测试中并未发现,碳化硼粉体的纯度与Si元素的含量存在一定关联。

图3 B4C 陶瓷材料的EDS能谱元素图

根据总谱分布图的测试结果看,硼元素的质量百分数为68.26%,质量百分率标准方差为0.49,硼元素的原子百分率为70.61%。而碳元素的质量百分数为31.74%,质量百分率标准方差为0.49,硼元素的原子百分率为29.29%。据此可推断出,EDS能谱元素图中硅元素的原子百分率约为0.1%。有关硅元素的存在原因有待后续研究中进一步分析。

3.结论

基于常规的热压烧结工艺,研究了FSJ-1分散剂对碳化硼陶瓷微观组织和性能影响,获得了分散剂FSJ-1对提高碳化硼陶瓷强韧性的工艺途径。结果表明:

(1)碳化硼粉体中加入自研的分散剂FSJ-1,对碳化硼陶瓷的致密度没有影响,经低温排除工艺不会残留在碳化硼陶瓷中,获得了密度达2.53g/cm3的碳化硼陶瓷。

(2)分散剂FSJ-1的添加,改善了碳化硼陶瓷的微观组织,促进了碳化硼颗粒之间的均匀分布。

(3)分散剂FSJ-1的添加,大幅提高了碳化硼陶瓷的综合性能,实现了该陶瓷的强韧化,抗弯强度和断裂韧性分别达458MPa和8.6MPa·m1/2。