直接接触式膜蒸馏技术处理模拟放射性废液

文 霞,伊成龙,赵 璇

1.上海核工程研究设计院有限公司 工艺系统所,上海 200233;2.清华大学 核能与新能源技术研究院,北京 100084

在大力发展核电的过程中,核电厂的运行以及维修过程会不可避免地产生放射性废液。据文献[1]报道,田湾核电厂每台机组每年产生的放射性废液达2 350 m3,最大值达7 100 m3。核电厂产生的放射性废液需经过净化处理,满足国家标准(GB 6249-2011)[2]要求后方可排放。目前,核电厂处理低放废液的常用方法主要包括:蒸发法、离子交换法、吸附法、化学絮凝法等。膜技术因二次废物产生量少、占地面积小等特点而逐渐成为备受关注的放射性废液处理技术之一[3]。膜蒸馏技术作为一种将传统蒸发与膜技术相结合的新型膜技术,与传统蒸发相比,在放射性废液的处理方面具有较为明显的优势[4]:(1) 膜蒸馏装置一般在30~70 ℃条件下运行,其能耗和对装置安全性的要求均显著低于传统蒸发;(2) 由于低放废液中大部分放射性核素的非挥发特性以及膜的拦截作用,该技术对非挥发性核素展现出良好的截留效果,去污因子(DF)可达103~106;(3) 与传统蒸发相比,膜蒸馏装置简便、占地面积少、经济性高。因此,膜蒸馏技术可为放射性废液的处理提供一种新的思路。

膜蒸馏装置根据冷却方式的不同可分为四种基本形式:直接接触式膜蒸馏(DCMD)、气隙式膜蒸馏(AGMD)、气扫式膜蒸馏(SGMD)和真空式膜蒸馏(VMD)[4]。目前,已有部分学者开展了关于膜蒸馏技术处理放射性废液的研究。在Wen等[5]的研究中探究了VMD过程对模拟放射性废液的处理效果,结果显示VMD过程对模拟废液中的铯、锶和钴的DF达103,且DF随着真空度的提高,先增大后减小。张玮珏等[6]采用SGMD装置对总α活度浓度为868 Bq/L、总β活度浓度为5 610 Bq/L的放射性废液进行处理,经处理后的产水中平均总α和β活度浓度分别为0.04 Bq/L和15.13 Bq/L。将膜蒸馏技术应用于放射性废液处理,除了需要考虑其对放射性废液的净化能力以外,还需要充分考虑装置的可靠性、可维护维修性以及最终的二次废物产生量。与其他膜蒸馏方式相比,DCMD装置最为简便、运行条件温和,无放射性元素以气溶胶形态扩散到环境的风险,故运行过程中无需增加额外的防护设备。因此,本工作拟选取DCMD装置处理模拟放射性废液,主要考察装置在不同运行条件下对放射性废液中典型的元素锶(Sr)、铯(Cs)、钴(Co)的去除效果,并探究DCMD过程的传质传热机制,以期为DCMD在放射性废液处理方面的实际应用提供参考。

1 DCMD过程的传质传热机理

膜蒸馏过程是一个传质与传热相辅相成的复杂膜分离过程。在DCMD运行过程中,膜热侧料液中的易挥发组分在膜孔界面形成蒸气,在膜两侧因温度差引起的蒸气压差的推动下穿透膜孔,到达膜冷侧后被循环冷却水冷凝并带出。

膜蒸馏过程中,水蒸气在膜孔内的传质是在膜两侧蒸气压差的推动下发生的,因此膜通量(J,L/(m2·h))可用达西定律表示为:

J=C(pTfm-pTcm)

(1)

式中:Tfm和Tcm分别表示热侧膜表面温度和冷侧膜表面温度,K;C表示传质系数,s/m;p表示水蒸气分压,Pa。传质和传热过程中,由于边界层的存在,Tfm与料液主体温度(Tf)、Tcm与冷却水主体温度(Tc)存在一定的差异。

在测得膜通量以及膜元件料液和冷却水进出口温度后,根据公式(2)和公式(3)可获得Tfm和Tcm[7]:

(2)

(3)

式(2)、(3)中:hf、hm和hc分别表示热侧边界层、膜以及冷侧边界层的传热系数,W/(m2·K);Tf和Tc分别表示膜元件料液进出口温度的算术平均温度和冷却水进出口温度的算术平均温度,K;ΔH表示水蒸气的蒸发潜热,J/kg。

根据尘-气模型可知,水蒸气在疏水性膜孔内可能的传质机理主要有三种:努森扩散、分子扩散以及努森-分子扩散机理。

当膜孔内空气较少、且膜孔孔径(d)比较小(d<λ,λ:水蒸气分子的平均自由程)时,水蒸气分子在膜孔内的传质阻力主要来源于其与膜孔壁之间的碰撞。这种情况下,J可表示为式(4)[8]:

(4)

其中:C1,以努森扩散机理为主的传质系数,s/m;M,水分子的摩尔质量,g/mol;R,气体常数,8.314 J/(mol·K);r、δ、τ和ε分别表示膜孔的平均半径(m)、膜厚度(m)、弯曲因子和孔隙率;Δp,膜两侧的蒸气压差,Pa。

当膜孔孔径较大(d>100λ)时,水蒸气分子在膜孔内的传质阻力主要来源于其与膜孔内空气分子之间的碰撞,此时,J可表示为式(5)[8]:

(5)

其中:C2,以分子扩散机理为主的传质系数,s/m;pa,膜孔内的空气压力,Pa;p,膜孔内的总压力,Pa;D,水分子的扩散系数。

当膜孔孔径处于过渡范围,即λ≤d≤100λ时,水蒸气分子在膜孔内的传质可能包含努森扩散和分子扩散两种机理。此时,J可表示为式(6)[8]:

(6)

式中:C3,努森-分子扩散机理为主的传质系数,s/m。

2 实验部分

2.1 试剂与仪器

六水合硝酸钴(Co(NO3)2·6H2O)、硝酸锶(Sr(NO3)2)、硝酸铯(CsNO3),分析纯,国药集团化学试剂有限公司;去离子水,电导率小于2 μS/cm,自制;Q 3-2聚丙烯(PP)中空纤维膜,ACCUEL®(Membrana GmbH公司)。

iCAPQ电感耦合等离子体-质谱仪,美国赛默飞世尔科技公司;CP1402电子天平,精度0.01 g,美国奥豪斯科技有限公司。

2.2 DCMD装置介绍

本研究使用膜为疏水性PP中空纤维膜。膜丝内径为0.60 mm,膜厚度(δ)为0.20 mm,平均膜孔径(d)为0.22 μm,孔隙率(ε)为73%,膜表面的水接触角(θ)为128°±2.5°。中空纤维膜丝组装于圆柱形膜元件内,膜元件的长度(L)为140 mm,内径(D′)为28 mm,每个膜元件内装入膜丝16根,有效膜面积为70 cm2。

DCMD装置为自主搭建的实验装置,其流程示意图示于图1。如图1所示,在运行前,将配制好的料液加入料液罐中,并加热至所需温度。稳定10 min后,通过料液泵将热料液泵入膜元件的壳程(膜丝外表面),冷却水则通过冷却水泵泵入膜元件的管程(膜丝内表面)。料液在膜丝外表面形成的水蒸气在膜两侧蒸气压差的推动下通过膜孔并到达膜丝内的表面,被膜丝内的循环冷却水冷凝并带出膜元件。产生的冷凝液(即产水)到达冷却水罐并溢流至产水收集罐中,最后被电子天平实时记录质量。每组实验连续运行2 h,每隔15 min纪录一次产水量,每半小时将产水倒回料液罐,料液罐体积为5 L。在运行1、1.5、2 h时,料液和产水分别取10 mL测量元素浓度。

1——料液罐,2——蠕动泵,3——温度计,4——膜元件,5——热交换器,6——冷却水罐,7——产水收集罐,8——电子天平图1 DCMD实验装置流程示意图Fig.1 Schematic diagram of DCMD experimental set-up

料液中Sr(Ⅱ)、Co(Ⅱ)和Cs(Ⅰ)的质量浓度均为200 mg/L,采用去离子水配制。料液和产水中Sr(Ⅱ)、Co(Ⅱ)、Cs(Ⅰ)的浓度均采用电感耦合等离子体-质谱仪测量。

2.3 主要考察指标

装置的产水速率采用膜通量(J)来衡量,J表示单位时间单位膜面积的产水量(L/(m2·h)) ,如式(7)所示:

(7)

式中:Δt,时间间隔,h;Δm,Δt时间内收集的产水质量,kg;S,膜元件内的有效膜面积,m2;ρ,产水的密度,kg/L。

装置对目标元素的截留效果采用去污因子(DF)来衡量。DF表示料液中元素浓度与产水中元素浓度之比,具体表示为:

(8)

上式中ρf和ρc分别表示料液和产水中目标元素的质量浓度,μg/L。由于DCMD过程的产水与冷却水相混合,因此,产水中目标元素的实际浓度需要通过物料衡算获得,具体如式(9)。

(9)

其中:ρc,n和ρc,n-1分别表示在第n次和第n-1次的产水样品中测得的元素质量浓度,μg/L;V0和Vn分别表示产水管路中固有的冷却水体积和第n次取样间隔内的产水体积,L。

3 结果与讨论

3.1 运行条件对膜通量的影响

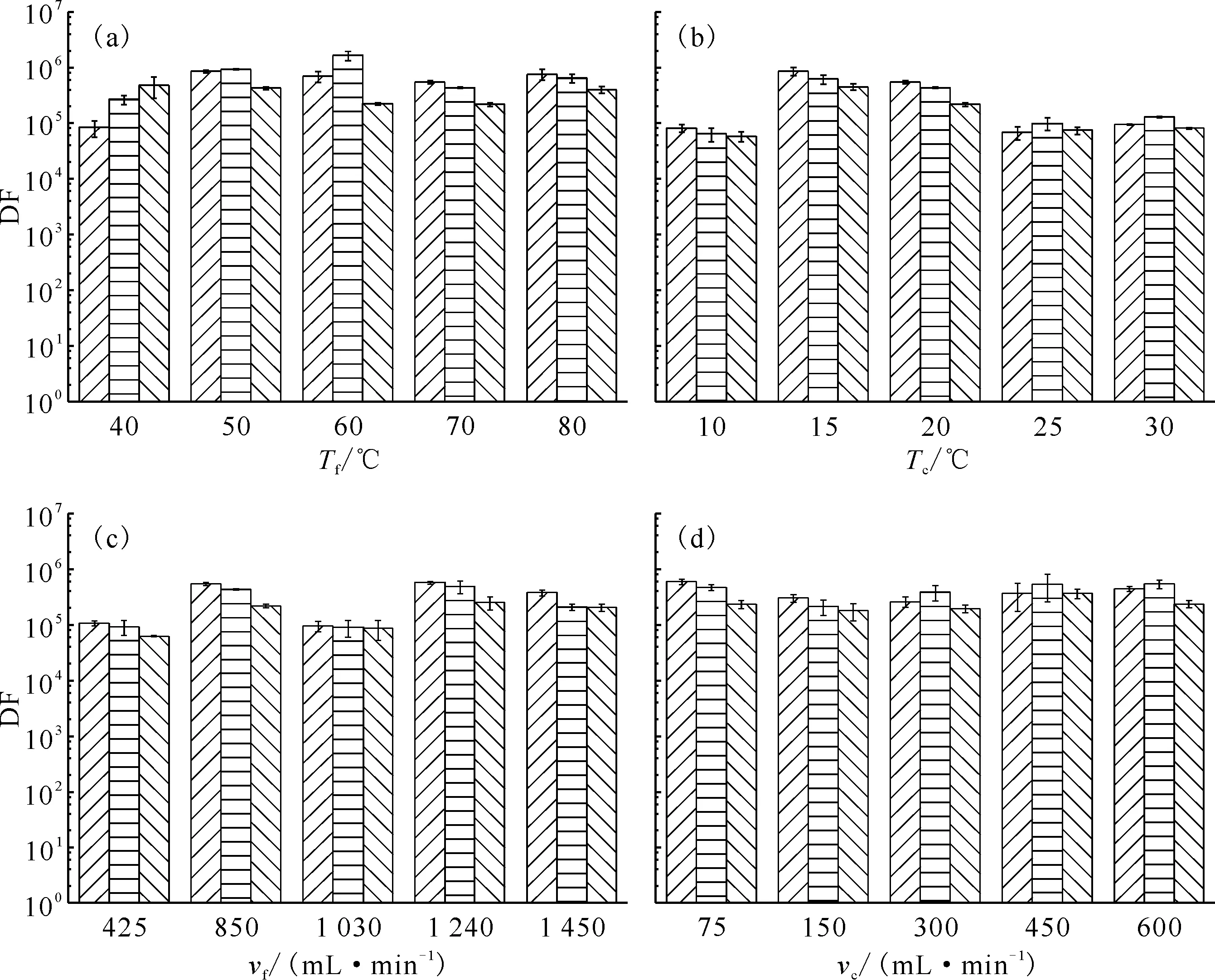

主要考察了四个运行参数料液温度(Tf)、料液流速(vf)、冷却水温度(Tc)以及冷却水流速(vc)分别对膜通量(J)的影响,结果示于图2。图2中的膜通量是运行2 h内的平均膜通量,误差棒表示运行2 h,每隔15 min记录的产水量根据式(7)计算的膜通量的标准偏差。从图2(a)可以看出,当固定其他三个运行参数不变,Tf由40 ℃升高至80 ℃时,J由2.7 L/(m2·h)呈指数形式增加至29.2 L/(m2·h)。此现象主要是由于水蒸气的分压与温度呈指数关系所致。与之相反,冷却水的温度增加导致膜通量显著下降(图2(b))。当Tc由10 ℃增加至30 ℃时,J由19.9 L/(m2·h)降低至16.7 L/(m2·h)。冷却水温度的变化会影响膜两侧的温差大小,当冷却水温度增加时,膜两侧温度差减小,进而使得膜两侧压差降低,膜通量减小。此外,冷却水温度的升高可能会导致其对跨膜的水蒸气冷凝效果不够,进而导致膜通量降低。料液流速和冷却水流速的改变均导致膜通量有一定程度的增加。从图2(c)可知,当料液流速由425 mL/min增加至1 450 mL/min时,膜通量由18.6 L/(m2·h)增加至20.2 L/(m2·h);当冷却水流速从75 mL/min增加至600 mL/min时,膜通量由19.3 L/(m2·h)增加至21.1 L/(m2·h)(图2(d))。流速的增加导致DCMD过程的膜通量增加主要是由于在本研究的流速范围内,流体在流道内均呈层流状态(Re<2 100),流速的增加可有效地降低膜的边界层厚度,进而降低传质阻力[9]。此外,料液流速的增加会使得料液在膜元件内的停留时间减少,最终表现为料液在膜元件内的平均温度升高,膜两侧温差增加,膜通量增加。同样,冷却水流速增加会使得冷却水在膜元件内的平均温度降低,进而使得膜通量增加。此外,从四个运行参数的变化对膜通量的影响程度可知,料液温度的变化对膜通量的影响最为明显。因此,提高料液温度是提高DCMD过程膜通量最有效的办法。

(a)——Tf的影响,(b)——Tc的影响,(c)——vf的影响,(d)——vc的影响图2 运行参数对DCMD过程膜通量的影响Fig.2 Effect of operation conditions on permeation flux in DCMD process

3.2 DCMD过程的传质传热机制机理

■——实验,●——努森扩散机理拟合,▲——分子扩散机理拟合,○——努森-分子扩散机理拟合图3 模型拟合的膜通量以及实验膜通量随料液温度的变化情况Fig.3 Variation of permeation flux in model fitting and experiment with different feed temperatures

3.2.1水蒸气分子在膜孔内的传质机制机理 在DCMD过程中,水蒸气分子在膜孔内传质的可能机理主要有三种:努森扩散、分子扩散以及努森-分子扩散。根据上述三种可能的机理拟合计算的膜通量随料液温度的变化情况示于图3。为更直观地衡量拟合结果与实验结果之间的偏差,采用平均相对偏差(ARE)来衡量,具体公式如式(10):

(10)

式中:Jex表示实验膜通量,Jth表示根据不同跨膜传质机理拟合所得膜通量,n表示数据点个数。三种不同拟合机理所得的膜通量与实验膜通量的ARE如图3中表格所示。从ARE结果可知,考察的三种跨膜传质机理中,努森-分子扩散机理拟合计算所得的膜通量与实验膜通量最为接近,ARE值仅为4%。此结果表明,水蒸气分子在膜孔内的传质机理以努森-分子扩散为主。水蒸气分子在膜孔内以何种机制为主, 可通过膜孔径尺寸d与水分子平均自由程λ的大小关系来初步判断。水分子在空气中的平均自由程λ可用公式(11)表示[10]。

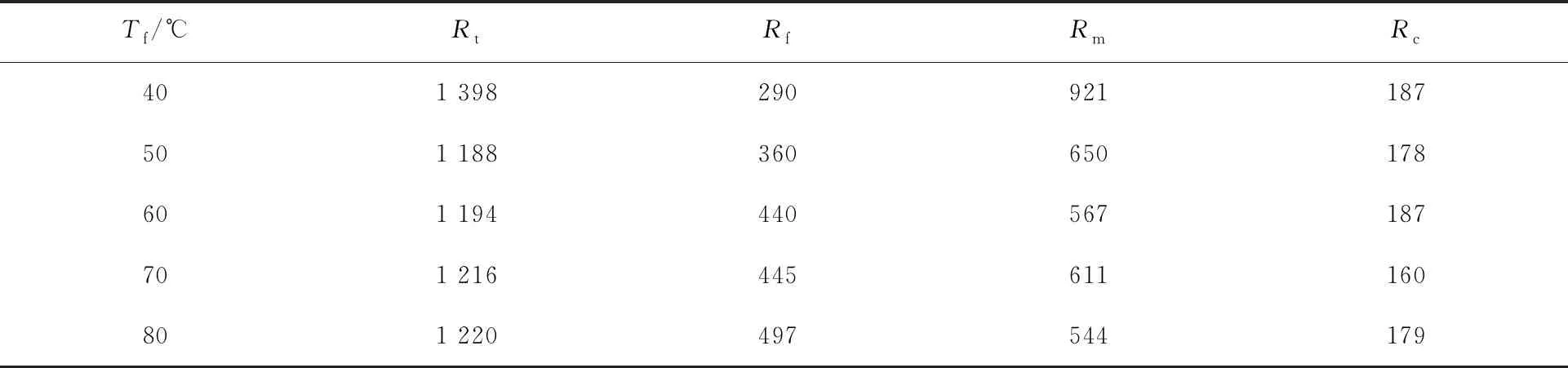

(11)

其中:kB是玻尔兹曼常数,1.380×1023J/K;σw和σa表示水蒸气和空气的平均碰撞直径,分别为2.641×10-10m和3.711×10-10m;pT为膜孔内气体总压力,Pa,DCMD过程为大气压;mw和ma分别表示水和空气的摩尔质量,g/mol。 根据式(11)计算可得,在 40~80 ℃范围内, 水蒸气分子的平均自由程(λ) 在 0.11~0.12 μm 范围内。 本研究中采用的 PP 中空纤维膜的平均孔径为 0.22 μm,即属于λ 3.2.2DCMD过程的传质阻力 在无明显膜污染的情况下,DCMD过程的传质阻力(Rt)主要来自于三方面:热侧边界层的阻力(Rf)、膜本身的阻力(Rm)以及冷侧边界层的阻力(Rc),分别可通过公式(12)—(15)计算得出[12]。 (12) (13) (14) Rt=Rf+Rm+Rc (15) 其中:pf、pfm、pc、pcm分别表示在Tf、Tfm、Tc以及Tcm下的水蒸气分压,Pa。各个传质阻力分量以及总的传质阻力随着料液温度的变化情况列入表1。从表1可知,此DCMD过程的Rt均比较大,达1 000 Pa·m2·h/kg以上。Rf、Rm、Rc三个分量中,Rm的值最大,Rf次之,Rc最小。结果表明,此DCMD过程中,传质阻力主要来自于膜本身,其次是热侧边界层,冷侧边界层的传质阻力较小。此外,料液温度的升高对三者的影响趋势不同。其中,Rf随着料液温度的升高而增加,Rm则随着料液温度的降低而减小,Rc则无明显变化。料液温度的升高导致Rf增加主要是由于料 表1 DCMD过程的传质阻力随料液温度的变化情况Table 1 Variation of mass transfer resistance in DCMD processe with different feed temperatures Pa·m2·h/kg 3.2.3DCMD过程的温度极化现象 温度极化现象的存在是导致膜蒸馏过程的实际膜通量比理论膜通量小的主要原因之一。本研究中,DCMD过程的温度极化程度采用温度极化系数(TPC)来衡量,TPC可通过公式(16)计算而得。 (16) TPC随着料液温度的变化情况列入表2。从表2可知,TPC值为0.46~0.66,远小于1,说明此DCMD过程的温度极化现象较为严重。此外,随着料液温度的增加,TPC减小。此现象也主要是 表2 DCMD过程的TPC随料液温度的变化情况Table 2 Variation of TPC in DCMD process with different feed temperatures 由于料液温度的增加,导致料液侧的水蒸气跨膜携带的蒸发潜热以及热传导的热量均增加所致。 DCMD过程中,主要的四个运行参数:料液温度(Tf)、料液流速(vf)、冷却水温度(Tc)以及冷却水流速(vc)的改变对目标元素Co(Ⅱ)、Sr(Ⅱ)和Cs(Ⅰ)的DF值的影响示于图4(误差棒表示运行2 h内所取3个样品的DF值的标准偏差)。由图4可知:DCMD过程对目标元素Co(Ⅱ)、Sr(Ⅱ)和Cs(Ⅰ)均具有良好的截留效果,在本研究的考察范围内,DF值均保持在105以上;其次,DCMD过程对三种不同的元素无明显的选择性。此外,在本研究考察的料液温度(40~80 ℃)、冷却水温度(10~30 ℃)、料液流速(425~1 450 mL/min)和冷却水流速(75~600 mL/min)范围内,运行条件的改变对三种元素的截留效果均未表现出明显的影响,DF值始终保持在105以上。 (1) DCMD过程的膜通量受料液温度、冷却水温度、料液流速以及冷却水流速的影响,其中料液温度对膜通量的影响最为明显。当料液温度由40 ℃升高至80 ℃时,膜通量由2.7 L/(m2·h)增加至29.2 L/(m2·h)。 (2) 此DCMD过程中,水蒸气分子在膜孔内的扩散以努森-分子扩散为主,跨膜传质阻力主要来自于膜本身,且温度极化现象较为严重。 (3) DCMD过程对模拟废液中的目标元素Co(Ⅱ)、Sr(Ⅱ)和Cs(Ⅰ)均展现出良好的截留效果,DF值达105以上,且截留效果受运行条件的影响较小。 DCMD技术为放射性废液的处理提供了一种新的选择。 ——Co(Ⅱ),——Sr(Ⅱ),——Cs(Ⅰ)(a)——料液温度,(b)——冷却水温度,(c)——料液流速,(d)——冷却水流速图4 运行参数对元素截留效果的影响Fig.4 Effect of operation conditions on rejection of elements

3.3 运行参数对目标元素截留效果的影响

4 结 论