1500MPa 级别马氏体钢水淬段板形控制技术

吴 鑫,李 震,王坤鹏,刘 磊

(河北钢铁集团邯郸钢铁公司,河北 邯郸 056005)

近些年来,中国汽车行业高速发展,面对汽车安全性与轻量化要求的不断提高,高强汽车用钢逐渐被大量应用。因此高强汽车板具有广阔的市场前景,同时也具有较高的经济附加值。目前国内高强汽车板需求量较大,而河北省在此方面还基本处于空白水平,在此市场与经济背景之下,邯钢邯钢建成一条年产量45 万吨的1650 高强连退生产线,生产线采用高氢的高速喷气冷却(H2-HGJC)和高速喷水冷却(WQ)相结合且可切换的两种热处理核心技术,其高速喷水冷却技术可以提供最大1000K/s 的冷却速率来满足先进高强钢的退火工艺要求,其产品最高强度可达1500MPa,产品覆盖DP、TRIP、MS、Q&P钢等先进高强钢,该产线大大提升了邯钢在高强汽车用钢等高附加值冷轧产品领域的竞争力。

由于带钢在水淬段时间极短(一般情况下小于1 秒),带钢采用无控制模式(不能控制水淬段张力以及速度调节),带钢在水淬段中的板型无法手动干预,水淬段较差的板形会对后续的过时效均匀性,以及影响后续酸洗段挤干辊的挤干效果,形成成品表面水淬亮斑,影响最终产品质量。邯钢水淬工艺生产初期,因为水淬亮斑缺陷导致的废次材比例达到80%以上,严重影响了的质量成本及合同交付。为解决这一行业共性技术难题,本文从水淬工艺参数调整开展研究,改善带钢水淬板形,消除水淬亮斑缺陷。

1 水淬段板形恶化现象

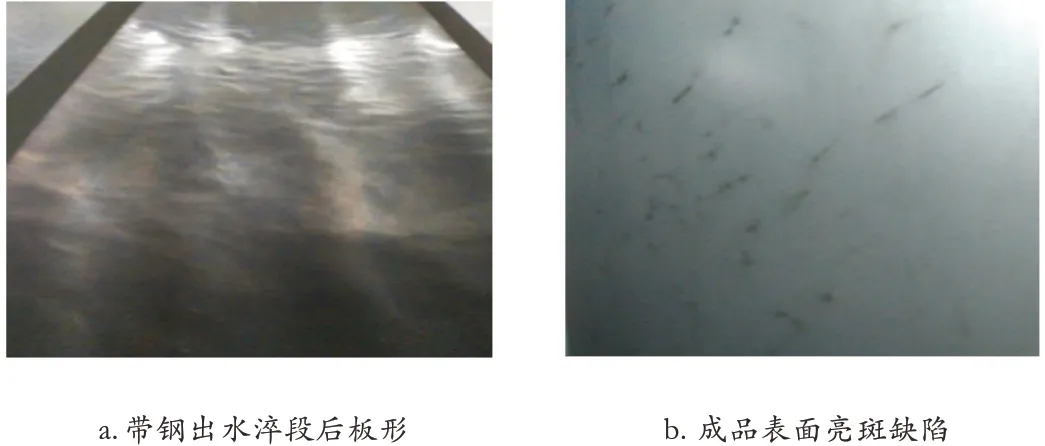

图1 带钢出水淬段后板形及亮斑缺陷

抗拉强度在1000-1500MPa 的超高强钢,在经过水淬冷却段后,成品表面会形成大面积亮斑。马氏体钢表面亮斑和表面光洁度较差等质量问题的直接原因均为带钢出水淬段后出现褶皱现象,板形较差,凸起处与在线辊子不断摩擦,出现亮斑(图1)。酸洗、平整拉矫后板带表面氧化铁皮去除,板形良好,但亮斑无法消除。板带两面均存在亮斑,且无规律。所以,消除水淬亮斑的关键是改善水淬段板形。

2 水淬段板形恶化机理

2.1 板形恶化机理分析

板形差的根本原因是带钢在水淬段冷却速率不均匀,导致带钢各个部位发生相变的时间不一致,由于相变后会增加3-4%的马氏体并且带钢会线性膨胀约1%,而由于残余奥氏体本身塑性较差,无法跟随已发生马氏体转变的部位一起膨胀,只能挤压先发生马氏体相变的部位,导致先发生马氏体相变的部分被压缩。当后发生相变的部位也达到马氏体相变温度时,则会跟随膨胀最终达到同一的膨胀结果,这种现象会导致板形恶化。

2.2 板形恶化机理佐证

在同样的工艺条件下,590DP、780DP 等双相钢出水淬段后板形极好,表面也无亮斑。这是因为在同样的工艺条件下,双相钢是在两相区入水的,其基体中有大量的铁素体,而铁素体的塑性极好,当马氏体转变线膨胀时,铁素体部分是可以跟随马氏体转变一起线膨胀的,所以不会恶化板形。而在生产1300MS、1500MS 等马氏体钢时,带钢在加热段进入全奥氏体区,然后通过急速水冷得到马氏体,而在发生马氏体转变前,由于冷速极大,带钢基体是残余奥氏体为主的,而残余奥氏体的塑性极差,当带钢有的部位发生马氏体相变产生线膨胀时,残余奥氏体是无法跟随发生马氏体相变的部位一起线膨胀的,这样残余奥氏体就会反过来挤压马氏体相变的部位,将马氏体相变的部位挤压起来,就成为了凸起的部分。

2.3 结合生产实际分析

生产1300MS、1500MS 等马氏体钢时,带钢在加热段进入全奥氏体区,然后通过急速水冷得到马氏体,而在发生马氏体转变前,由于冷速极大,带钢基体是残余奥氏体为主的,而残余奥氏体的塑性极差,当带钢有的部位发生马氏体相变产生线膨胀时,残余奥氏体是无法跟随发生马氏体相变的部位一起线膨胀的,这样残余奥氏体就会反过来挤压马氏体相变的部位,将马氏体相变的部位挤压起来,就成了凸起的部分。

3 水淬段工艺调整

根据上述机理分析,改善水淬段板形的关键,则是增强带钢过水淬段时的塑性,即改变入水温度,此方法为通过增加带钢入水时的铁素体相,从而增加带钢在水淬段的塑性,进而改善带钢板形,这种方法可以从本质上减少表面亮斑。但是,入水温度过低,会造成性能不合,所以,摸索每个钢种的具体入水温度,是水淬板形控制技术的关键。

从组织相变角度出发,让带钢在全奥氏体区临界点、偏两相区区域进入水淬段,由机理分析可知,如果基体中存在铁素体相,便可使基体塑性变好。所以如果带钢入水时,存在铁素体相,可大大改善板形。

但是,基体中存在铁素体相,会影响带钢强度,根据1500MS的CCT 曲线,可知当带钢加热到730℃以上,则全部进入奥氏体区,随后保温一定时间,然后将带钢从全奥氏体区急速冷却得到马氏体组织。

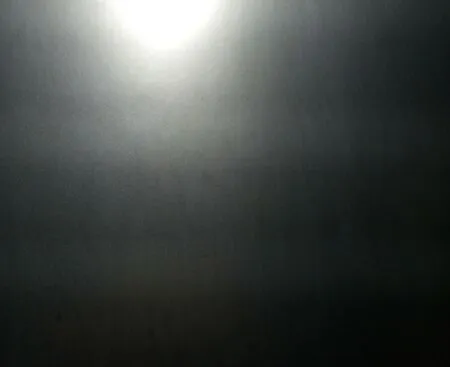

图2 工艺参数调整后带钢表面

由图3 可知,老成分的马氏体钢全奥氏体区临界点是730℃,考虑到大工艺生产的温度滞后性,所以本次调试时,将均热温度定为800℃,缓冷出口温度定为740℃。

实际生产时,在其他工艺条件不变的情况下,仅调整入水温度,带钢出水淬板形明显变好,表面亮斑明显减轻,见图2。

当入水温度再减少时,性能不合卷明显增多,而在740℃入水时,带钢性能合格且较稳定,所以1500MS 水淬的入水温度定为740℃。

4 结论

(1)1500MPa 马氏体带钢水淬表面亮斑是由于水淬段板形差引起的。

(2)板形差的根本原因是带钢在水淬段冷却速率不均匀,导致带钢各个部位发生相变的时间不一致,而由于基体本身塑性较差,无法跟随已发生马氏体转变的部位一起膨胀,这种现象会导致板形恶化。

(3)水淬板形控制的关键是水淬段温度,在满足强度要求的情况下,尽量降低入水温度提升基体塑性,1500MS 的入水最佳温度为740℃。