考虑后续工序要求的轧机板形标准曲线研究

孙建亮,吴盼盼,赵琛,王弘扬

(燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛,066004)

铜及其合金冷轧板坯经过粗轧、退火、精轧、精整等工序加工成为冷轧板带产品,进入各行各业[1]。板形标准曲线是整个板形控制系统中非常重要的组成部分,然而,目前国内很多企业所使用引进的板形控制系统中只有一些可供选择的板形标准曲线,不能根据自己产品线进行板形标准曲线的设定,板形标准曲线的设定原理不够明确[2-4]。企业在轧制新产品时只能通过经验来摸索,使得产品研发周期拉长,严重制约了企业的发展。

经过冷轧粗轧的铜及铜合金板带根据不同产品类型及成品要求,分别经过罩式退火、气垫式连续退火及预精轧等不同的加工工序。在板带卷罩式退火的加热及冷却过程中,相对于带卷内外层及端部来说,带卷的芯部温度变化更慢,导致具有中浪板形的带卷发生黏结的概率更大,因此,后续工序为罩式退火时,应尽量保证板带过程中板带屈曲临界应力会大大提高[5-6]。在轧制薄带时,带材边部可能会边裂,严重时会产生断带问题;粗轧产品进入预精轧,板形良好即可满足预精轧工序的加工要求。

在黑色金属的轧制过程中,根据不同的工况,轧制过程控制目标分别以轧后板凸度和轧后板形作为控制目标。板凸度控制目标多用于热轧过程,当厚宽比较大时,基于“平坦度死区”分配各道次板凸度消除量,通过对板凸度的控制来保证轧后板形不失稳,将轧后板凸度控制在一定范围内。板形控制目标多用于冷轧过程,通过设定板形标准曲线来控制带材板形。

板形标准曲线,又称板形目标曲线,实质上是轧后板带材内部沿板宽方向的残余应力分布曲线[7]。板形标准曲线在板形控制中具有补偿板形误差、板凸度控制及满足轧制及后续工序要求等作用。板形标准曲线作为板形控制的控制目标,在一定程度上能够代表轧后板形情况。刘宏民等[8]提出了板形标准曲线的理论计算方法,将金属三维塑性变形模型和板形失稳判别模型进行联立,开启了国内对于板形标准曲线的理论研究时代;孙亚波等[9]为解决板形标准曲线迭代计算时间长的问题,提出了板形控制目标的逆向分布独立优化方法,并考虑了温度及检测辊的补偿,该方法极大地提高了板形标准曲线的计算速度;赵章献[10]考虑轧机的板形控制能力,建立了新的板形标准曲线设定方法。在引入ABB 公司的板形控制系统之后,国内学者对板形标准曲线进行了大量的研究。刘佳伟等[11]针对带钢卷曲对板形检测信号的问题进行研究,通过对检测信号直接进行修正补偿;路凤智等[12]现场实测了钢的温度场,对高强钢的板形目标曲线进行了优化,实际生产应用效果明显;王鹏飞等[13]为消除轧制过程中温度、卷形、设备安装误差等对板形测量的影响,根据实际生产情况制定了相应的补偿曲线,提高了板形控制的灵活性;田宝亮等[14]建立了工作辊温度补偿模型、工作辊磨损补偿模型、板形辊磨损补偿模型、带钢变形抗力补偿模型等一系列补偿模型,并将所建立模型添加到板形标准曲线中。

国外学者对于板形标准曲线的补偿曲线研究较多,对板形标准曲线的制定方法及原理部分研究较少。USAMENTIAGA 等[15]通过将板带温度横向分布转化为张力分布,对轧制过程温度分布不均所引起的横向张力分布不均进行补偿,并建立了温度补偿曲线;HINTON 等[16]通过有限元分析手段研究了带材在卷曲过程中的附加应力,建立了卷形附加应力补偿模型,并将此模型应用至板形闭环控制系统中,提高了板带材的板形控制精度;NETO等[17]通过对板带轧制过程的分析,建立了板带材卷形离线补偿,提高了板带的离线板形质量。

以往相关研究没有综合考虑后续不同工序对于轧后板形的需求。另外,铜板带冷轧具有来料厚、压下量大等特点[15],目前对板形标准曲线的研究均针对钢铁板带生产过程,不能直接用于铜板带的板形控制。为充分发挥板形标准曲线的作用,使之满足铜板带的板形控制,本文作者在板形标准曲线制定模型中加入板形模式识别模型,参考板形在线控制的思想,充分利用轧机板形控制能力,通过对轧制板形控制能力的分析,联合板形预报模型、板形失稳判别模型、板形模式识别模型,将板形调控参数与板形标准曲线相结合,同时对板形标准曲线和板形调控参数预设定进行设定。

1 板形标准曲线设定基本数学模型

1.1 辊系弹性变形模型

图1所示为四辊轧机辊系受力简图。其中,Fb和Fw分别为支承辊的支反力、工作辊弯辊力;L0和Lw分别为支承辊辊身长度、工作辊辊身长度;qwb(y)为辊间单位宽度载荷;p(y)为单位宽度轧制力;b为轧件宽度;Cb为支承辊压下螺丝到该侧辊身边部间距;Cw为工作辊的液压弯辊油缸到该侧辊身端部距离。轧机辊系变形模型用于计算轧后板带出口厚度分布,计算方法有解析法、数值法及影响函数法等。解析法由于在求解过程中进行了很多的假设,导致最终计算结果不够准确;数值法计算精度足够,但是计算时间太长;影响函数法将轧机轧辊及辊系承受的载荷和变形进行离散化,划分为m条元,然后采用影响函数的思想分别计算各个条元的变形,计算时间快,计算结果精度能够满足实际生产要求,因此,本文采用分割模型的影响函数法建立四辊铜板带轧机辊系弹性变形模型。

图1 四辊轧机辊系受力简图Fig.1 Force diagram of roll system of four high mill

轧后板带厚度横向分布如下:

式中:s0为空载辊缝;fwi为工作辊轴线的总位移;δwi为轧制力引起的工作辊压扁量;ΔDwi为工作辊辊间原始间隙;为上下支承辊的刚性位移之和;i为辊系所划分的m条元中某一条元。

1.2 金属塑性变形模型

金属塑性变形模型用于计算轧制过程板带的金属横向流动及前、后张应力的横向分布,将轧机辊系弹性变形模型与金属塑性变形模型联立即可得到板形预报模型。提取前张应力分布中的不均匀成分即可得到残余应力分布,也是轧后带材的板形评价指标。最终计算的板形标准曲线通常也表现为残余应力分布的形式。本文中金属塑性变形模型采用条元变分法计算,该方法将条元法和变分法相结合,通过对条元上出口横向位移函数及条元节线上的出口横向位移求解,进而计算得到轧制过程板带前、后张应力的横向分布。沿板宽方向将板带划分为n个纵向条元,各条元上前张力计算模型如下:

1.3 板形失稳判别模型

板形失稳判别模型用于判定轧后板带是否失稳将轧后带材的前张应力进行处理,取其中的不均匀成分作为残余应力。采用高次样条曲线拟合对其进行拟合,本文利用文献[18]中的方法求解轧后板带残余应力σ(x)作用下的板带失稳问题。可利用能量法计算得到的带材失稳判别因子ξ,即

式中:σ*(x)为板带材临界失稳状态的残余应力;为板带材临界失稳状态的内力所做的功;Wσ为板带材内力所做的功。

根据计算得到不同的失稳判别因子可以判断不同残余应力所对应的轧后板带是否失稳。

1.4 板形模式识别模型

板形模式识别模型通常用于板形在线控制时,提取板形信号中的板形缺陷类型,为制定板形控制策略提供依据。本文采用文献[19]中的方法,基于最小二乘法,以一次、二次、三次、四次勒让德多项式为基的板形模式识别方法进行计算。在本文中,板形模式识别计算结果用于调整优化设定参数。

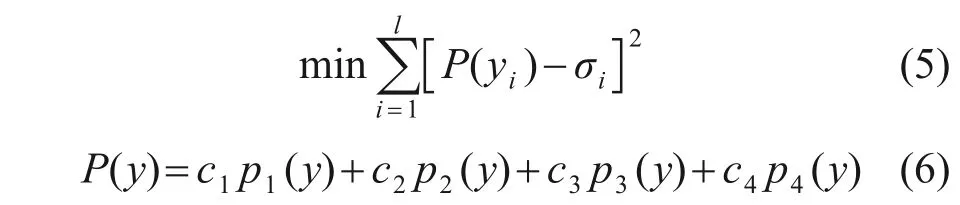

假定待识别的一组板形数据为(yi,σi)(i=1,2,…,l),其中l为取样点数,σi为各对应点处残余应力偏差,则板形模式识别任务就是使得函数P(x)满足

式中:p1(x),p2(x),p3(x)和p4(x)分别为一次、二次、三次和四次勒让德多项式基函数;c1,c2,c3和c4分别为一次、二次、三次和四次板形分量。

2 考虑后续工序的铜板带轧机板形标准曲线设定方法

2.1 考虑后续工序的铜板带轧机板形标准曲线设定原则

板形标准曲线是轧制过程中轧机板形控制的目标。在理想情况下,轧后板带材内部的残余应力横向分布与板形标准曲线相一致。板形标准曲线一般包括基本板形基本曲线和补偿曲线,本文以基本板形标准曲线为主,重点研究考虑后续工序的铜轧机粗轧基本板形标准曲线的设定方法。

传统基本板形标准曲线的制定方法基本思想是以辊系弹性变形模型计算轧后板带断面形状,以金属三维塑性变形模型建立板形和板带断面形状之间的关系,以板形失稳判别模型计算得到的失稳判别因子来判定板形是否失稳。在轧制的前几个道次以降低板凸度为主要目标,后几个道次以控制板形为主要目标,实现板形及板凸度的综合控制。

综合现有的板形控制目标的设定思路来看,现有的板形控制目标在充分考虑轧机的板形调控能力的前提下,能够同时兼顾板形及板凸度的控制。现有的板形标准曲线仅从冷轧单一工序考虑,没有考虑冷轧成品板形对后续工序加工过程的影响,而且现有思路均是针对钢板带材轧制过程设定的,并不完全适用于铜板带轧制。

对比铜板带与钢铁板带轧制过程,铜板带的冷轧来料厚度远比钢板带的大,同样厚度的粗轧来料在钢铁板带生产过程中通常为热轧,以板凸度为控制目标。从铜板带轧制过程的板形控制特性的分析来看,在板厚较大情况下,铜板带轧后板形不易失稳;在成形道次,能够同时满足板形不失稳和板凸度良好标准的板形标准曲线有多条。前人对于冷轧过程的板形标准曲线的研究大都以板形失稳判别因子作为判定的标准,以轧后工艺对其来料板形的要求为标准进一步将能够板形标准曲线进一步筛选,并根据不同轧制来料厚度选择不同的判定标准,可适应铜板带轧制的板形控制特点。

在轧制过程中,当沿板带宽度方向的延展一致时(即板带轧前、轧后相对板凸度保持一致),轧后板带板形良好。随板带宽度的压下不均匀程度的增加,轧后带材板形会逐渐变差,当超出某一值时,会表现为不同程度及形式的板形缺陷。因此,根据板形理论的研究成果及铜板带板形控制分析,结合现场实际生产,可以得到以下板形标准曲线制定策略。

1)铜板带冷轧轧件厚度大,对于不同厚度的轧件,板形与板凸度控制应该各有侧重。轧件越厚,板凸度的变化对于板形的影响越小,不易产生轧后屈曲变形。因此,在板厚较大情况下以板凸度为判定标准,在薄板带情况下以板形作为判定标准。以5个道次为例,在前4个道次的板形标准曲线以控制板凸度为主,在成形道次降低对板凸度的要求以满足后续工序对其来料板形的要求。

2)在前几个道次以板凸度为判定标准。分析发现,在板形失稳判别因子大于1时,可以得到板凸度最小的板形标准曲线。因此,前几个道次可以通过对板形失稳判别因子判定准则间接实现对板凸度的控制。

3)终轧道次根据不同来料凸度及后续工艺的要求制定不同的板形标准曲线。由于后续工艺的特殊要求,在前几个道次控制板凸度的基础上,最后一个道次在板形不失稳的条件下,选取不同残余应力分布形式的板形标准曲线来适应不同的后续加工工序。

4)当板形测量、轧制工艺等方面引起的板形误差应予以补偿。板形检测设备及轧制过程中轧辊磨损、离线后卷曲等方面在一定程度上会影响板带材的实际板形,在这些方面应该根据实际生产情况进行补偿。

2.2 板形标准曲线设定方法计算流程

为满足后续工艺对板形要求,本文根据铜板带轧制过程板形调控特性及后续工艺对来料板形进行分析,提出考虑后续工艺的铜轧机板形标准曲线设定方法。计算流程图如图2所示。具体计算过程如下。

图2 考虑后续工序板形要求的铜轧机板形标准曲线设定方法计算流程图Fig.2 Calculation flow chart of setting method for standard curve of copper mill profile considering subsequent process profile requirements

1)对轧件、轧机参数进行设定,包括轧机的辊系参数及轧件的物理尺寸和材料属性;设置轧制总道次数及当前道次数。

2)设定板形模式。根据不同道次和后续工艺对来料板形的需求设定板形模式,可根据不同的后续工序加工要求将板形模式设定为中浪、边浪、板形良好及板凸度最小4种形式。前几个道次可以将板形要求设定为板凸度最小,终轧道次需要根据不同后续加工工序对板形的要求来进行设定。

3)对轧机板形控制机构初始计算参数进行设定。由板形板厚预报模型来计算得到轧后板带材的残余应力分布和出口厚度分布。

4)查看当前计算道次数是否为终轧道次:若当前计算道次为终轧道次,则直接对计算得到的板形、板厚分布进行板形失稳判别;否则,使用板形模式识别模型对轧后板带材板形进行模式识别,得到板形缺陷信息。将识别结果与设定的板形模式进行对比,若不符合要求,则进行重新调整板形控制机构参数设定值,直到符合要求为止。

5)对轧后板带材板形分布进行板形失稳判别,计算板形失稳判别因子。若失稳判别因子不符合要求,则重新设定板形控制机构参数;若板形失稳判别因子符合要求,则输出计算结果,完成计算。除最后1个道次之外,其余道次板形失稳判别因子判定条件为大于1。终轧道次板形模式的板形失稳判别因子要求如表1所示。

表1 终轧道次板形模式对应的板形失稳判别因子要求Table 1 Requirements of shape instability discriminant factor corresponding to shape mode of find rolling pass

相比较于以往的板形标准曲线设定方法,考虑后续工序要求的铜轧机板形标准曲线设定方法具有以下优势:

1) 铜板带冷轧来料厚度远比钢铁材料的大,而以往对于板形标准曲线研究基本以钢铁材料为主,因此,并不完全适用于铜板带轧制过程中板厚较大情况下的板形标准曲线设定。铜板带在板厚较大情况下轧制时,即使将板凸度全部消除,板形失稳判别因子依然会很大。本文所建立的板形标准曲线设定方法在前几个道次不对轧后板带失稳判别因子进行具体限定,仅要求其不失稳即可,更适用于铜板带的冷轧过程。

2)由于同一失稳判别因子对应2条不同的板形曲线,不同的板形曲线包含不同的板形缺陷。传统的板形标准曲线设定方法仅用板形失稳判别因子单一因素进行判定,未对其属于哪种缺陷进行区分。考虑后续工艺的板形标准曲线设定方法在传统板形标准曲线设定方法的基础上,使用板形模式识别模型对计算得到的板形标准曲线进一步识别,所建立的板形标准曲线能够满足后续加工对其来料板形要求,尽可能地避免后续工艺加工过程中容易出现的一些问题。

3 考虑后续工序要求的板形标准曲线计算分析

3.1 理论模型计算验证

为验证所建立板形预报模型的计算结果可靠性,选用生产中C1020,C2600 和C1100 这3 种典型产品进行仿真计算。表2所示为3种材料在实际生产中的轧制工艺参数。

表2 典型铜合金板带材产品轧制工艺参数Table 2 Rolling process parameters of typical copper alloy sheet and strip products

轧制力是冷轧过程中的重要参数,本文中轧制力采用斯通公式进行计算。轧制力的计算需要对辊系弹性变形和金属塑性变形互相耦合,迭代计算。因此,对轧制力的验证可以间接反映出所建立的辊系弹性变形模型及金属塑性变形模型的准确性。采用所建立的板形预报模型对3种典型产品轧制过程进行仿真计算,将计算得到的轧制力与实际生产测量得到的轧制力进行比较,可以看出计算所得的轧制力与实测轧制力相差不大,所建立的模型具有一定的计算精度。由于计算过程中进行了一些简化计算,使用理论模型计算得到的轧制力略微大于实际生产轧制力。

图3 所 示 为C1020,C2600 和C1100 这3 种典型产品轧制过程实测轧制力与模型计算轧制力对比。

图3 轧制力计算结果对比Fig.3 Comparison of rolling force calculation results

3.2 前4道次板形标准曲线计算

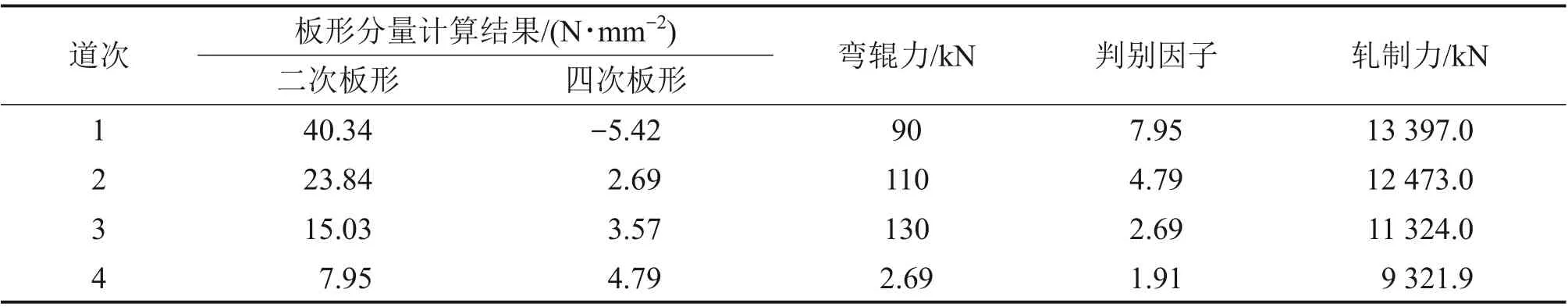

由于铜板带冷轧来料厚的特点,导致其前几个道次容易将板凸度控制在很小范围内。使用所建立的板形标准曲线计算模型进行计算,由4个道次的板形标准曲线得到各道次轧后板形、板厚及轧制力情况。表3所示为前4道次计算结果。由于仿真计算条件对称,所以,一次、三次板形分量为0,未在表3中列出。从表3可以看出:前4个道次的轧件厚度较大;从第一道次到第四道次轧件的厚度逐渐减小,板形分量逐渐减小,板形失稳判别因子逐渐减小,说明在这个过程中板形逐渐变差。在板厚较大情况下,前2个道次的板形失稳判别因子较大,其板形更不容易出现失稳情况。

表3 前4道次计算结果Table 3 Results of the first four passes

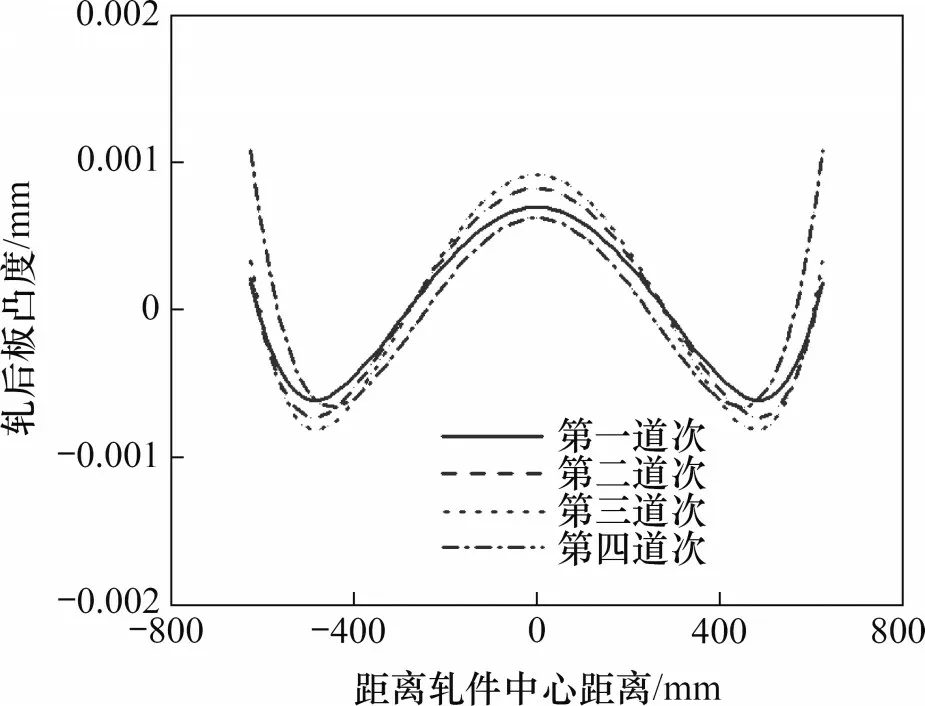

图4 和图5 所示分别为前4 道次仿真计算所得到的轧后残余应力分布、单位后张力分布、单位轧制力分布及板厚分布情况。从图4和图5可以看出:计算所得到的轧后残余应力分布满足连续性、光滑性,能够满足自平衡条件,可以作为基本板形标准曲线使用。

图4 前4道次轧后板凸度仿真计算结果Fig.4 Simulation results of crown of the first four passes after rolling

图5 前4道次残余应力仿真计算结果Fig.5 Simulation results of the first four passes residual stress

3.3 终轧道次板形标准曲线计算

为满足不同后续工序对轧后板带板形要求,在计算终轧道次板形标准曲线时分别将板形要求设定为板形良好、中浪及边浪3种板形。其中板形要求为板形良好时,应尽量使得板形失稳判别因子较大;板形要求为中浪时,板形在保证板形失稳判别因子大于1的条件下,使得二次板形分量为正值,其绝对值尽量大;板形要求为边浪时,板形在保证板形失稳判别因子大于1的条件下,使得二次板形分量为负值,其绝对值尽量大。

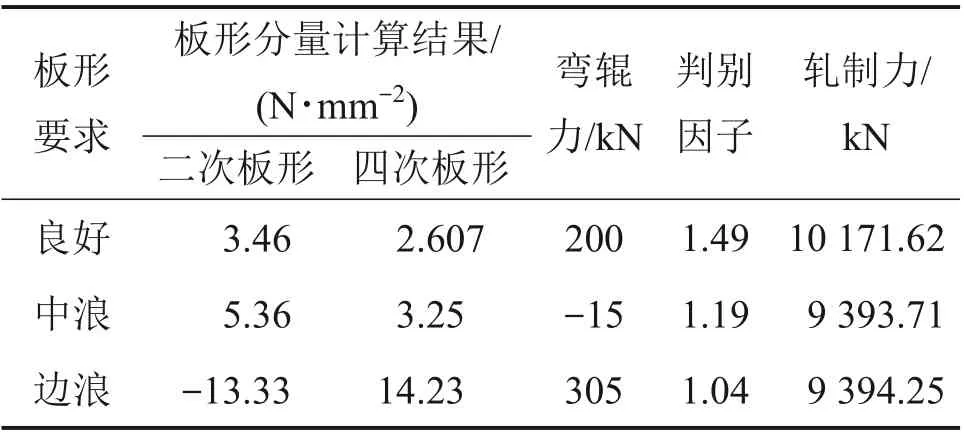

表4所示为终轧道次计算结果。从表4可以看出:在板形要求为良好时,板形失稳判别因子最大;板形要求为中浪时,二次板形分量大于0,板形呈中浪趋势;板形要求为边浪时,二次板形分量小于0,板形呈边浪趋势。

表4 终轧道次计算结果Table 4 Calculation results of final rolling track

图6和图7所示分别为后续工序对其来料要求为板形良好、板形中浪、板形边浪时粗轧终轧道次的仿真计算结果。从图6和图7可以看出:在满足板形不失稳条件下,可以实现轧后板形良好,轧后板形趋于中浪形式及轧后板形趋于边浪形式。由于第四道次轧后板凸度为中凸形式,第五道次轧制时,若需要消除板凸度,则会出现中浪形式的板形,因此,轧后中浪及板形良好残余应力分布较为接近。为满足后续工序的边浪要求,需要对轧后板凸度进行控制,因此,在该计算工况下,后续要求为边浪趋势时,板凸度较低。

图6 终轧残余应力仿真计算结果Fig.6 Simulation results of final rolling residual stress

图7 终轧轧后板凸度仿真计算结果Fig.7 Simulation results of crown after final rolling

4 结论

1)在钢铁板带轧制理论的基础上,建立了铜板带轧制过程的辊系弹性变形模型、金属塑性变形模型、板形失稳判别模型及板形模式识别模型。考虑不同后续工艺对其来料板形的影响,结合铜板带轧制特点,提出了考虑后续工序要求的铜板带轧机板形标准曲线设定方法。

2) 以某铜板带加工厂轧制典型产品C1100 为例,采用本文所提出的考虑后续工序要求的板形标准曲线设定模型对不同后续工序的板形标准曲线进行计算,计算结果与理论分析结果相一致,证明该方法具有一定的可行性。

3)按照本文提出的设定方法计算得到的终轧道次的板形标准曲线能够满足不同后续工序对其来料板形的不同要求。根据不同的计算判定条件,可以得到边浪、中浪及板形良好3 种不同的板形形式。