优化1145 合金双零箔的工艺研究

李晓龙

(西北铝业有限责任公司,甘肃 定西 748111)

我们重点研究确定了1145 合金双零箔最佳化学成分配比、中间退火工艺、轧辊辊型、轧辊磨削参数、粗轧、中轧及双合道次加工率及轧制工艺参数和成品退火工艺。

1 生产工艺流程

配备料→熔炼→铸轧(7.0mm)→冷轧(4.0mm 中间退火或不退火)→冷轧(1.8mm ~2.0mm 切边)→冷轧(0.30mm ~0.60mm)→切边→坯料退火→箔粗轧→箔中轧→双合箔精轧→分切→成品退火→成品检验→包装→交货。

2 实验过程

2.1 熔炼铸轧生产

在保证铝箔毛料质量的同时,增加铸轧辊的凸度,铸轧板的凸度为<0.10mm;同时要提高熔体的质量,从而减少夹渣残渣,完善铸轧的过滤供流系统,使得产品在箔材轧制时由于夹渣造成的断带和针孔大为减少,从而提高了成品率和产品质量[1]。

(1)配料标准、成分调整见表1。

表1 1145 合金需要严格控制的合金元素及微量元素

(2)铸轧板厚度控制在6.50mm ~7.20mm 之间。

(3)铸轧卷质量符合XN9-1997 对箔材坯料的要求。

(4)在铸轧生产过程中,要保证箔材坯料质量的稳定性,同时也要保证废料使用量的相对稳定:废弃料的用量的占比要在30%~35%之间,并且只允许用一级废料;本厂复化锭按新铝使用,用量占投料量的10%[2]。

2.2 冷轧生产

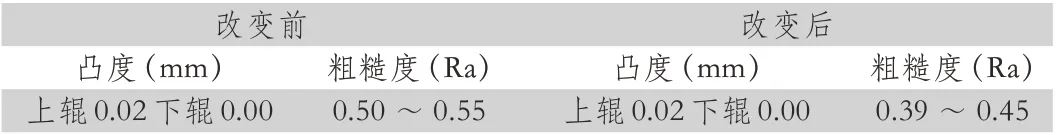

在冷轧生产时,保证毛料的板形质量的同时,改变轧辊磨削参数,轧辊磨削参数前后改变情况如下表所示。

表2 冷轧生产前后数据变化情况

改变轧辊的磨削参数后,产品在轧制过程中平整度明显提高,特别是双肋波的产生率降低,为进一步生产高质量的双零箔奠定了良好的基础。

(1) 冷 轧 生 产 工 艺 流 程: 铸 轧 坯 料(7.0mm)→3.6mm →1.8mm(切边)→1.0mm →0.60mm±0.01。

(2)冷轧箔坯质量符合XN12-1997 铝箔毛料内控标准要求.

2.3 箔材生产

2.3.1 箔材生产工艺流程

毛料退火(0.6mm)→箔轧到0.0063mm →分切→成品退火→检验→包装→交货。

2.3.2 箔材轧制工艺

0.6 →0.3 0 →0.1 5 →0.0 6 7 →0.0 3 1 →0.0 1 3 8、2×0.0138 →2×0.0063。

2.3.3 箔轧生产

按现行箔轧生产工艺生产,生产过程中各合金各道次在保证轧制板形和轧制厚度前提下,做好轧制速度生产记录。

3 试验结果及分析

3.1 铸轧卷质量情况见表3

上述生产测试后,发现第二阶段的分布的垂直和水平方向铸轧板不均匀低粒度的2 级(8 级标准)和高粒度铸轧板块不是异常,铸轧板表面晶粒尺寸是观察到没事的。45°时的抗拉强度比0°和90°时低0MPa ~4MPa。

3.2 箔轧成品双合道次力学性能及轧制表面质量状况见表4

箔材3#轧机双合轧制后,1145 合金:0°抗拉强度较45°相同,0°和45°抗拉强度较90°低10MPa,各向异性呈下降趋势,在双道次轧制过程中,表面无轧制深色晶粒和鱼骨晶粒,表面白度降低,轧制速度降低100m/min ~130m/min。

4 试验结果分析

4.1 铸轧坯料晶粒度的影响

双零铝箔对铸轧坯料的晶粒度要求极严。要求铸轧坯料的晶粒必须细小、均匀,晶粒度为1 级。

表4 箔轧成品双合道次后力学性能、轧制表面质量、轧制速度

4.2 毛料退火温度对成品性能的影响

铝箔毛料在轧制前需要进行退火处理。毛坯退火的目的是消除冷变形过程中的冷加工硬化。加热使材料完全再结晶,提高了材料的塑性,有利于铝箔的轧制。

4.3 成品退火对双零箔的影响

铝箔退火的主要目的是使经冷变形后的金属材料完全再结晶,以恢复其塑性,同时除去其表面上的轧制油。通过大量的试验研究,确定出1145 合金双零箔的成品退火工艺可与1235 合金双零箔的成品退火工艺通用,同时经过长时间低温除油,表面上残留的轧制油也被除尽,刷水试验可达到A 级,满足使用要求。

5 结论

针对双零箔对板形、机械性能、刷水性能等质量指标的特殊要求,通过总结A1145 合金双零箔的开发经验并反复试验,经过改变轧辊磨削参数和轧制工艺参数可使双零箔的板形明显提高;通过轧制过程中严格控制表面带油,调整合金化学成分、毛料退火、成品退火工艺,可生产出板形、性能、表面及刷水等各项指标合格的A1145 合金双零箔。