烟化炉氧化锌综合回收工艺研究

苏光文,薛艺伟,朱进旦,孔德志

(山东恒邦冶炼股份有限公司,山东 烟台 426100)

1 概述

铅冶炼原料包括矿物原料和二次铅料,矿物原料是当今炼铅的主要原料,绝大多数的铅矿物与其他金属矿物共生,常见的如铅锌矿(主要含PbS 和ZnS)、铜铅锌矿(主要含CuFeS2、PbS和ZnS)。铅精矿由主金属铅、硫和其他伴生元素锌、铜、铁、砷、锑、铋、金、银等以及脉石氧化物组成,为获得较高的生产效率及保证产品质量,避免含锌高熔点物质造成炉渣黏度大、分离困难,原料含锌一般控制在4%~6%。经过熔炼沉铅后产出的炉渣通常含锌10%~20%、含铅1%~3%,一般配套烟化炉回收其中的锌、铅及金、银有价金属,富集于烟化炉收尘系统的氧化锌烟灰中,烟灰中除了含氧化锌外还含有较高的铅、金、银有价金属(具体成分见表1),需要进一步的进行综合回收,进而提高经济效益。

表1 某厂氧化锌烟灰的成分实例

2 工艺流程

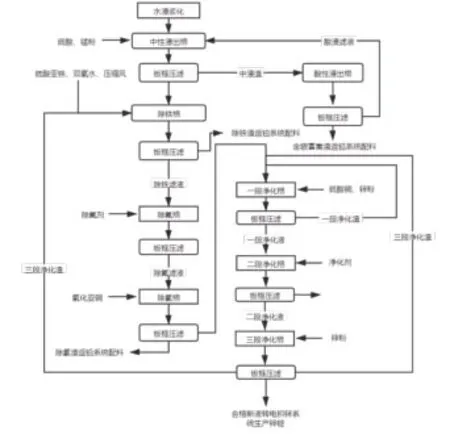

图1 某厂工艺流程图

2.1 二段浸出工序

(1)一段中性浸出。为尽可能迅速和完全的把氧化锌烟灰中的锌溶解出来,而杂质尽可能少的溶解,并以水解法除去砷、锑、锗、铁、硅等有害杂质,同时获得一个沉清和过滤性能良好的矿浆,给净化工序提供合格的中性硫酸锌溶液。

中性浸出包括两个过程,即氧化锌烟灰中的ZnO 的溶解和浸出液中的Fe3+、As3+、Sb3+等杂质的水解。中性浸出是控制适当的酸度,尽量多的溶解ZnO,并控制终点PH 值为5.0 ~5.2,使部分溶解的铁、砷、锑等杂质水解入渣。不能发生水解的其他杂质金属如铜、钴、镉镍等在后续净化工序中置换除去,此阶段锌浸出率一般为70%~80%。中性浸出的主要反应为:

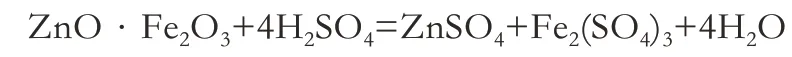

(2)二段酸性浸出。经过中性浸出的浸出渣一般还含有20%~30%的锌及其他有价金属,其中主要是铁酸锌,在中浸条件下不溶,使渣含锌>20%,依据铁酸锌溶解于近沸的硫酸中的性质,采用高温高酸浸出工艺,铁酸锌的溶解反应为:

热酸浸出使锌的浸出率显著提高,中性浸出渣中的锌、铟、锗、镓等进入溶液,铅、金、银富集于渣中,达到锌、铟、锗、镓和铅的分离。

2.2 净化工序

浸出液虽然在中浸过程中通过控制终点酸度使Fe3+水解沉淀的同时,除去了砷、锑等部分杂质,但是残存的许多杂质铜、镉、钴、镍、砷、锑、锗等对新电解沉积过程有极大危害,会使电解电流效率低下、电耗增加、影响阴极锌质量、腐蚀阴极和造成剥板困难等。因此通过净化将危害锌电积的所有杂质全部除去,并对铜、镉、锑等杂质金属进行回收再利用。

(1)除铁、砷、锑、锗。为除去溶液中的砷、锑、锗,溶液中必须保证有足够的铁量,当氧化锌烟灰中含砷、锑、锗等杂质较高,含铁量不足以完全除去砷、锑、锗时,一般通过加入硫化亚铁并加入双氧水(H2O2),控制反应温度约70℃~80℃,操作周期约8h,进行间断反应,使溶液中的Fe2+呈氢氧化铁得以除去,同时砷锑锗与氢氧化铁一起形成类似于共晶而沉淀进入渣中。

(2)除氟。氟主要来源于氧化锌烟尘中的氟化物,在浸出过程中进入溶液。氟离子会腐蚀电解槽的阴极铝板,锌片剥离困难。当溶液中的F-高于80mg/L 时必须净化除氟。某厂湿法除氟主要采用特殊的除氟剂,其中稀土金属盐在一定条件下形成羟基化,在多种金属盐的作用下分散,形成亲氟络合体沉淀下来而除氟。由于从溶液中除氟效果不佳,一些工厂采用预先火法(如用多膛炉)焙烧脱除锌烟尘中的氟、氯,并同时脱砷、锑,使氟氯不进入湿法系统。

(3)除氯。溶液中的氯来自于氧化锌烟尘中的氯化物和水中的氯离子,氯离子会腐蚀阳极,使电解液中铅含量升高而降低析出锌质量,当溶液中氯离子大于100mg/L 时必须净化除氯。常用的除氯方法有硫酸银沉淀法、铜渣除氯法、离子交换法,其中硫酸银沉淀法操作简单,除氯效果好,但银盐价格高且回收率低,因此国内大部分工厂采用铜渣除氯法。铜渣除氯原理是Cu、Cu2+与Cl-相互作用,形成难溶的Cu2Cl2沉淀,其反应式为:

铜渣除氯一般在含酸10g/L 左右的溶液中进行,液温约60℃为宜。应在除镉净液之前,以免在除氯后又增加净液中的含铜量。

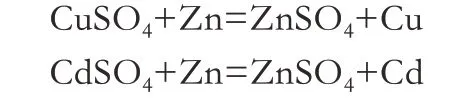

(4)一段净化除铜、镉。在浸出过程中,铜和镉以硫酸盐形式存在于溶液中,通常采用锌粉置换法,即向溶液中加入锌粉,使其与铜离子和镉离子作用,生成海绵状的铜和镉的沉淀物而从溶液中沉淀除去。其反应式如下:

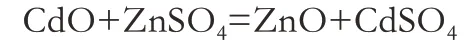

锌粉置换铜、镉的净化过程中,只能在机械搅拌槽内进行,不能采用空气搅拌,否则空气中的氧将使锌粉大量的氧化造成锌粉用量剧增,同时已被置换出来的镉又被氧化成氧化镉,再与溶液中硫酸锌作用生成硫酸镉,重新进入溶液,使镉难以完全除尽,镉复溶反应式如下:

除氟氯后的中浸液经泵送入一段净化槽内,加入锌粉进行除铜。控制温度45℃~50℃。除铜后料浆泵送至压滤机进行压滤,滤液自流入一段净化滤液贮槽内,再泵送二段净化槽除镍,滤渣为一段净化渣,酸洗后送铅冶炼系统处理。

(5)二段净化除钴、镍。目前在湿法炼锌中,净液除钴的方法较多,其中β-萘酚除钴法劳动条件较好,除钴彻底且不需酸洗钴渣,钴渣综合回收便利,国外应用较多。β-萘酚净化除钴机理是β-萘酚与NaNO2在弱酸性溶液中生成α-亚硝基-β-萘酚,当溶液PH 值为2.5 ~3.0 时,α-亚硝基-β-萘酚与Co2+反应生成蓬松状褐红色络盐沉淀,从而达到净化除钴的目的,其反应式为:

α-亚硝基-β-萘酚除钴净化生产成本相对较低,工艺条件控制较为简单,除钴过程在60℃以下进行,可降低蒸汽能耗,特别是钴渣可从湿法炼锌系统单独分离出来,避免钴在系统内循环积累。

(6)三段净化除残镉、铜。三段处理工艺与一段净化除铜、镉工艺相同,主要为进一步除杂,保证新液合格率。

3 结语

氧化锌烟灰的通过浸出、净化工艺处理后,锌以硫酸锌形式进入电积熔铸系统生产锌锭,而烟灰中的铅、金、银、锑、锗等有价金属被进一步回收,富集在渣中可通过配料返炉重新处理,显著提高了金属的回收率。