地下矿山倾斜矿体切割上山拉槽爆破应用研究

王智峰

(贵州开磷设计研究院有限责任公司,贵州 贵阳 550000)

目前在非煤地下矿山的开采活动中,除少数采用硐室爆破外,一般均采用爆破崩矿技术[1]。在非金属沉积矿床倾斜、缓倾斜矿体的开采过程中,由于受到安全、运输等因素的限制,通常须将矿体划分为矿房单元进行回采,而矿房回采前,开凿出一条与矿体倾角相同的切割槽作为回采爆破的自由面和矿石破碎补偿空间对后续矿房回采至关重要。

由于面临中深孔一次掏槽技术尚未成熟,国内采用的机械化采矿设备爬坡能力有限,倾斜矿体坡度又介于30°~55°之间等现状,在当前技术条件下,在倾斜矿体中施工出一条满足采矿作业的切割槽通常需经过多次爆破并且反复起底,给企业生产造成了矿石质量不能保证、人员设备效率较低和安全隐患突出等困难。对此,为了提高倾斜矿体切割上山形成效率,保证矿石质量,增加施工人员和设备作业安全性,本文根据理论分析与现场试验,提出了一种创新型的倾斜矿体切割上山拉槽爆破方法,对传统切割上山工艺进行改进,不经起底就可拉穿倾斜矿体切割槽。

1 倾斜矿体传统拉槽方法与新型拉槽方法对比

切割拉槽是地下开采矿山矿石过程中必不可少的回采环节之一[2],为了使后续矿房爆破中具有足够的补偿空间和自由面,需在矿房正式回采前形成切割槽,因此切割拉槽的成型质量直接影响着矿房回采的施工效率和安全系数。传统拉槽爆破通常是采用多次的爆破提供最初的爆破空间,在切巷中通过爆破已施工的多排爆破孔来实现。传统的拉槽爆破方法不但增大了爆破的工作量,而且对工程的施工难度程度上也有所提升。尤其是切割上山的开挖,由于施工作业面狭小、通风条件差,悬顶现象严重,因而在施工过程中存在大量安全隐患。倾斜矿体传统拉槽由于矿体倾角较大原因,锚网台车、凿岩台车等设备不能直接爬坡作业,需增加起底工序以减小矿体倾角,却造成矿石贫化、作业效率降低等新的问题。

现针对这一难题,本文采用一种斜、直眼掏槽方式分段分级爆破的地下倾斜矿体切割上山拉槽方法,将切割上山的施工分两次进行。这种方法使倾斜矿体切割上山通过一次浅孔凿岩爆破和一次中深孔凿岩爆破就形成切割上山,斜眼掏槽和直眼掏槽采用连续耦合装药、炮泥堵塞,药量从掏槽向辅助孔、周边孔递减的装药方式,采用非电管进行微差爆破。这种方法与倾斜矿体传统拉槽方法对比,具有工程量小、矿石质量有保证、生产效率高、安全风险低、成本少、不经起底就可拉穿切割槽等优点。

2 切割上山拉槽爆破技术实施方案

2.1 工程概要

本文提出的倾斜矿体切割上山拉槽爆破方法适用于倾角介于30°~55°之间,分层高差小于等于12m,斜长小于等于15m,切割宽小于等于6m 的切割上山。矿房正视图如图1 所示,切割槽设置于矿房端部以减少回采过程中的安全风险。切割上山的工程爆破分为一次浅孔凿岩爆破和一次中深孔凿岩爆破。第一次沿采准高帮爆破将采准巷道扩大,并将切割上山斜长从12m ~15m 降低至10m ~12m,从而缩短第二次爆破中切割上山的爆破距离,同时达到增大二次爆破补偿空间与自由面的目的。第二次对切割上山进行一次贯穿爆破,爆破后检查爆破效果、出矿。

2.2 炮孔的布置

使用浅孔凿岩台车设备,采用斜眼掏槽对采准高帮进行爆破掘进,爆破过程中,利用两排斜眼掏槽孔爆破挤压出两排掏槽眼之间的矿石,使用用两排辅助眼进一步增加爆破范围。

斜眼掏槽采用楔形掏槽。楔形斜眼掏槽孔与爆破平面的夹角为80°,6 个斜眼掏槽孔最上方和最下方的两个孔在垂直方向上与爆破平面夹角呈60°,上下眼长度3.5m,中间四个眼长度3.2m,斜眼掏槽顶板孔与斜眼掏槽底板孔分别掘进至顶底板废石;斜眼掏槽辅助孔扇形布孔,长度3m。楔型斜眼掏槽孔爆破能够增加二次爆破的补偿空间和自由面、减少切割上山斜长。

楔型斜眼掏槽孔爆破后,使用中深孔凿岩台车凿岩打眼,利用直眼掏槽对切割进行一次贯穿爆破,利用直眼掏槽中心大空孔增加直眼掏槽爆破碎涨空间、减小直眼爆破最小抵抗线,应用直眼掏槽掏槽孔、直眼掏槽顶板孔、直眼掏槽底板孔、直眼掏槽辅助孔、直眼掏槽周边孔对切割进行一次贯穿爆破。施工时做到方位准确、定位精准,并且筒形直眼掏槽孔按照矿体倾角打孔,直眼掏槽辅助孔、直眼掏槽周边孔为扇形布孔。

2.3 装药及爆破参数

乳化炸药采用当地企业生产的2 号岩石乳化炸药,规格为Ф32mm×200mm,炸药重量为160g/个,铵油颗粒炸药采用Ф40mm×200mm(200g)ANFO 铵油炸药。

斜眼掏槽和直眼掏槽均采用连续耦合装药、炮泥堵塞,药量从掏槽向辅助、周边递减的装药方式,并且采用毫秒微差爆破。但楔形掏槽眼使用乳化炸药进行爆破,微差爆破后出矿、锚网,为二次筒形掏槽爆破做准备。而筒形直眼掏槽孔采用使用铵油颗粒炸药爆破,微差爆破后检察爆破效果,出矿。

在起爆网络中采用非电塑料导爆管毫秒延期起爆。

3 实施效果对比

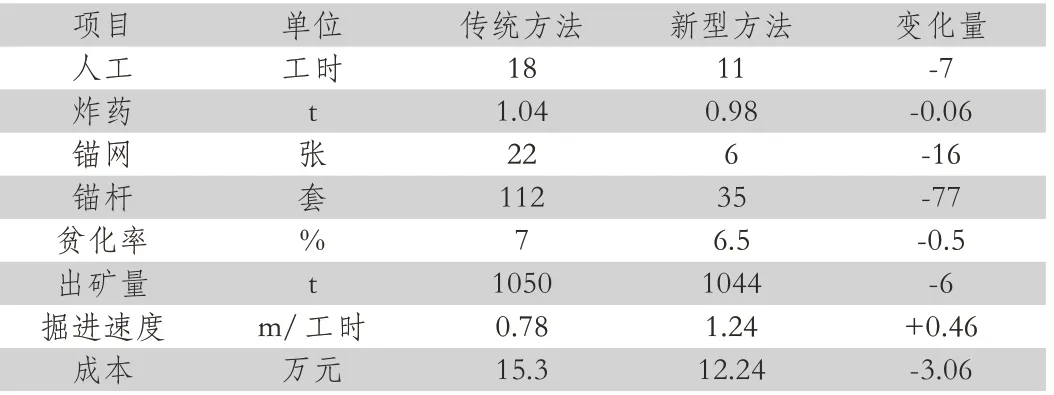

倾斜矿体切割上山中拉槽爆破优化方法共实施了4 次,分别在用沙坝矿990 中段3 盘区1000 分层的北1 号、3 号矿房,1 盘区1010 分层的南2 号、5 号矿房进行了试验。优化后的切割上山拉槽爆破方法因爆破次数的显著减少,减低了切割作业的安全隐患,取消了起底作业,同时锚网、凿岩、扒矿作业量显著降低。4次施工在完成两次爆破后均达到爆破预期,总爆破距离分别为13.1m、14.6m、13.5m、13.3m,平均爆距13.63m。考虑成本、材料消耗、工时、贫化率率等参数指标,与以往采取的拉槽爆破方法对比分析。单次切割上山工程指标对比见表1。

优化后的方法无论在炸药、锚杆数量还是在掘进成本上都有所降低,同时表中数据也直接反映出施工效率方面得到改善提升。爆破过程中由于爆破次数的减少,有效降低了爆破振动带来的安全隐患,同时设备的移动次数也有所减少,降低了设备故障率和工人劳动强度。整个爆破过程没有起底板废石,避免了废石混入矿石的风险,矿石质量有保障。

表1 切割上山拉槽爆破方案各指标比较

4 结论

优化后的倾斜矿体切割上山拉槽爆破方法是成功可靠的,对于矿山企业具有较好的经济效益。与传统切割上山方法相比有效降低了多次浅孔拉槽作业过程中的安全风险,解决了倾斜矿体拉槽过程中台车由于矿体坡度较大,不经过起底、不能直接从事锚网、凿岩、扒矿作业的难题,从而达到了加快回采速度、提高矿石质量、降低安全风险的目的。