稀有难熔金属材料近净成形技术研究

任志东,李树荣

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.西北稀有金属材料研究院宁夏有限公司稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000)

近净成形技术是指零件成形后,不需要再加工或只需少量加工即可满足使用要求的成形技术。传统的金属材料加工主要采用冶炼、锻压、轧制、车削等工艺流程,传统加工成形方法存在着工序繁多、工艺复杂、材料利用率低、机械加工量大、加工效率低、制造成本高、生产周期长等缺点,且生产出高指标要求的产品较困难。相比之下,近净成形技术具有很大优势,不仅可以直接制造高性能的金属零部件,节约材料、降低成本,同时,还可以成形特殊、复杂的结构零部件,这对稀有难熔金属材料的制备意义重大[1]。

金属材料的近净成形技术主要有以下几种。

1 高能喷涂成形技术

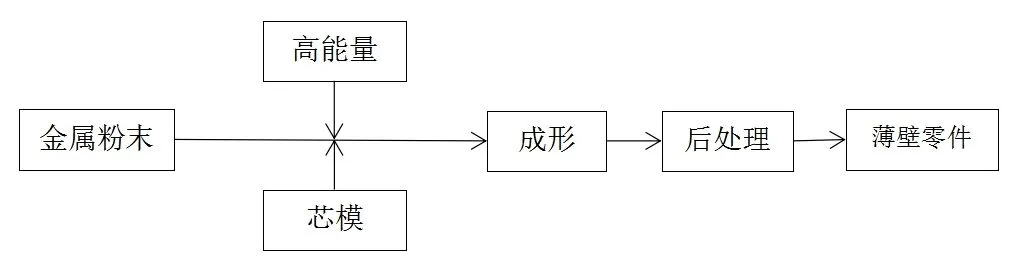

高能喷涂成形技术是通过等离子、电弧、高速火焰等提供高能量,将经过处理的、满足设计要求的金属粉末粒子喷射到芯模表面,在芯模表面沉积,并经过致密化处理、表面抛光等处理后,得到具有特定形状的薄壁零件产品的过程(图1)。

图1 高能喷射成形技术路线

喷涂成形的产品,在性能指标和经济指标方面均有诸多优点。预处理后的金属粉末(颗粒)在高能量下喷涂在芯模或基体上迅速固化,可以获得细小、均匀的晶粒,从而获得优良的物理和机械性能。而且通过喷涂成形后的产品已接近它的最终尺寸,基本不需要进行加工,仅需对表面稍作处理即可使用。高能喷涂成形技术适用于火箭发动机喷管喉衬、破甲弹药型罩等薄壁复杂形状结构零件的制造[2]。

2 增材制造技术

增材制造技术(Additive Manufacturing,AM)也就是经常所说的3D 打印技术,是将计算机辅助设计与材料加工、成形技术相结合,以数字模型为基础,通过三维建模软件对零部件形状进行设计、建模,将符合要求的材料逐层熔合、烧结或黏合在一起,最终形成设定好的三维结构产品的技术,相对于传统由多到少(减材)的切削加工方法,3D 打印是一个由少到多(增材)的累加成形技术[3]。

金属材料增材制造技术一般采用激光、电子束或聚能光束等高密度能量热源进行选区熔化,根据加热方式的不同,以及原料形貌与成形方式的不同,通常有选择性激光烧结(Selective Laser Sintering,SLS)、选择性激光熔融(Selective Laser Melting,SLM)、电 子 束 选 区 熔 化(Electron Beam Selective Melting,EBSM)以及激光近净成形(Laser Engineered Net Shaping,LENS)几种常见的增材制造技术,具体介绍如下。

2.1 选择性激光烧结(SLS)技术

选择性激光烧结(SLS)技术是一种将CAD 模型等三维数值模型分解成一系列二维层片结构后,由计算机控制高能激光逐层熔化或烧结预先铺附在工作腔表面的松散粉末,从而固结成致密的工件的成形过程。SLS 最初是由美国德克萨斯大学在1987年5 月提出的,5 年后美国DTM 公司在1992 年推出了SLS 的商业化生产设备,我国西北工业大学、华中科技大学、南京航空航天大学以及北京隆源自动成形有限公司等单位也在研发SLS 成形设备。与常规零件加工制造技术相比,SLS 具有以下优点:一是无需模具即可直接成形零件或进形件,加工周期短(缩短70%以上)、成本低(降低约50%);二是CAD 模型可根据需要及时调整,灵活性较高;三是技术集成度高,可实现设计制造一体化。SLS 技术适用于原型设计验证、铸造型壳、模具母模等[4]。

2.2 选择性激光熔融(SLM)技术

选择性激光熔融(SLM)技术由德国Froounholfer 研究院在1995 年首次提出,工作原理与SLS 相似,是将设计好的金属粉末预处理后铺在工作台上,利用计算机控制激光对其进行选择性照射加热,金属粉末加热到完全熔化后成形,以此类推,进行反复铺粉、逐层熔化成形,最终形成完整的零部件产品。SLM 与SLS 的主要区别在于:SLS 技术使用的是设计成形金属材料与低熔点金属或者高分子材料(黏接剂)的混合粉末,在加工过程中低熔点的材料熔化但设计成形金属粉末是不熔化的;SLM 在加工过程中利用激光使粉末完全熔化,不需要黏结剂,成形的精度和力学性能都比SLS 要好。SLM 的主要有以下优点:一是成形的金属零件致密度高(可达90%以上);二是抗拉强度等机械性能指标优于铸件,甚至可以达到锻件水平,显微维氏硬度可高于锻件;三是打印过程中完全熔化,尺寸精度较高。SLM 适用于精度要求高、致密度与硬度要求高的复杂零件的制造[5]。

2.3 电子束选区熔化(EBSM)技术

电子束选区熔化技术(EBSM)是一种采用高能高速的电子束在计算机程序控制下选择性地轰击金属粉末,将粉末材料熔化成最终零部件的快速制造技术。EBSM 最早是瑞典ARCAM公司在1994 年提出,并在2003 年首次推出第一代设备,此后美国航空航天局、麻省理工学院以及我国北京航空制造工程研究所、清华大学也开发出了基于电子束选区熔化的快速制造系统。EBSM 技术的工艺过程为:将预处理后符合设计要求的金属粉末铺在工作台上,然后通过计算机控制电子束进行选区熔化,在电子束高能轰击下金属粉末熔化成形,以此类推,再一次铺粉、轰击熔化,并与下面已成形的部分粘接,层层堆积,直至整个零件全部熔化完成;最后,将多余的粉末去除干净,便得到所需的三维产品。与激光相比,电子束具有能量利用率高、作用深度大、材料吸收率高、稳定及运行维护成本低等优点,其成形过程效率高,零件变形小,成形过程不需要金属支撑,微观组织更致密,且可适用于较大尺寸零件的成形[6]。

2.4 激光近净成形(LENS)技术

激光近净成形(LENS)技术是由美国桑迪亚国家实验室(Sandia National Laboratory)于上世纪90 年代提出,随后美国Optomec 公司将LENS 技术进行商业开发和推广。LENS 是在激光熔覆技术的基础上发展起来的一种金属零件3D 打印技术,由激光在沉积区域产生熔池并高速移动,材料以粉末或丝状直接送入高温熔区,熔化后逐层沉积,最终形成金属零件一种成形技术。与上述铺粉成形技术相比,LENS 技术具有可直接打印功能梯度材料、零部件的修复和再制造、较小的热影响区等优点,适用于组织致密,力学性能高,非均质和梯度材料零件的制造[7]。

3 金属注射成形技术

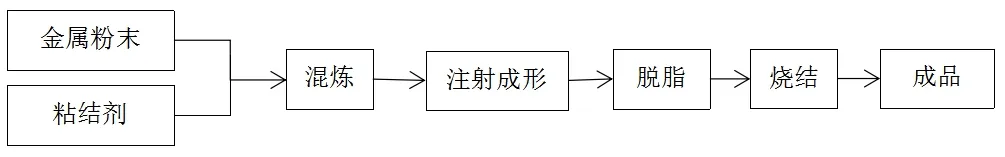

金属注射成形(Metal Injection Molding,MIM)是一种新型粉末冶金近净成形技术,最早是在1973 年由美国加州Parmatech 公司提出,80 年代初日本以及欧洲一些国家也都开始研究该技术,并得到迅速推广。在80 年代中期以后,MIM 技术每年都以惊人的速度递增。MIM 技术是将符合要求的金属粉末和粘结剂混合均匀制作成颗粒状,然后通过加热、注射成形(类似塑料注射成形),最后获得的成形坯经过脱脂处理后烧结致密化成为最终成品(图2)。MIM 技术克服了传统粉末冶金工艺制品机械性能低、材质不均匀、不易成形薄壁、结构复杂等缺点,可适合于大批量生产具有特殊要求的小型、复杂金属零件。与其它近净成形技术相比,MIM 技术指标的产品具有高密度、高冲击韧性、耐疲劳、耐腐蚀等特点[8-10]。

图2 金属注射成形技术路线

4 结语

随着国防工业、航空航天、能源化工以及核工业等领域的迅速发展,耐高温、抗氧化、耐腐蚀等稀有难熔金属材料的需求日趋增加,且均要求其具备薄壁、曲面等复杂结构。高能喷涂成形、激光增材制造、金属注射成形等近净成形技术将会是未来材料成形技术的发展趋势。