疏浚工程凿岩棒破岩特性及施工技术研究

詹锐彪,马定强,廖曾平

(中交广州航道局有限公司,广东 广州 510290)

0 引言

凿岩工艺作为一种环保型清礁工艺,通过将凿岩棒提升一定高度后自由下落,将岩石凿裂破碎,达到顺利清礁的目的。凿岩工艺改“炸”为“凿”,不受施工条件限制,无需增加船机设备,在实施过程中不影响船舶正常航行以及码头生产,对周围环境没有影响,安全便捷,组织灵活,在爆破工艺无法应用的清礁工程中表现出巨大的前景和应用价值。

目前,凿岩工艺已经广泛应用于国内外凿岩施工中,并取得较好施工效果。深圳港盐田港区的疏浚工程[1]综合考虑了码头运营、环境保护以及施工安全,使用凿岩工艺对坚硬礁石进行了清理,取得了较好效果。福州港三都澳港区漳湾作业区10 号泊位的施工工程[2]中,为了避免破坏附近区域的养殖区并保证已建泊位的安全,现场采用凿岩工艺进行分层凿岩施工,保质保量完成了施工任务。阿尔及利亚奥兰港Conakry 和Senegal 码头加固工程[3]中为了保证施工区内旧码头和邮轮大厅的安全和正常运营,使用凿岩棒和抓斗船相结合的施工方式进行了施工,高质量地完成了施工任务。几内亚科纳克里集装箱码头扩建工程[4]中,由于礁石位置距离原码头较近,施工区域较为封闭,交叉作业船只繁多,炸礁方案无法保证原码头及施工水域船只的安全,现场使用水下凿岩工艺进行施工,既满足施工进度要求,一定程度上也降低了施工成本。此外,在榕江航道整治工程[5]、西江(界首至肇庆)航道扩能升级工程[6]、厦门嵩屿港区二期工程[7]、安哥拉罗安达SONILS 石油服务基地项目[8]、沙特扎瓦尔疏浚吹填项目[9]以及友谊港3 号泊位工程[10]均有使用凿岩工艺进行施工的案例。因此,凿岩工艺为特殊条件下清礁的顺利进行提供了有效途径。

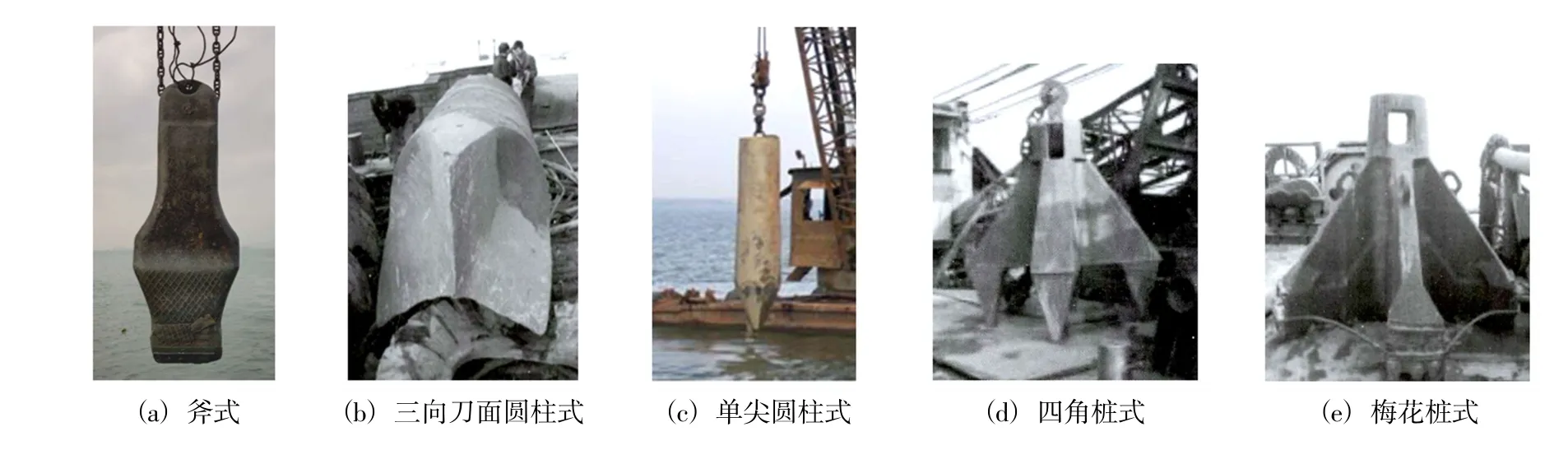

虽然凿岩工艺的应用越来越广泛,但关于凿岩工艺的系统研究相对较少,对不同形状凿岩棒破岩特点的研究较少。根据目前存在的问题,本文总结现行凿岩工艺主要流程,使用LS-DYNA软件研究了斧式、三向刀面圆柱式、单尖圆柱式、四角桩式及梅花桩式凿岩棒的破岩特点,探讨不同形状凿岩棒的优缺点和适用条件。结合深中通道凿岩施工现场,对凿岩工艺进行了应用,明确了斧式凿岩棒处理坚硬岩层的施工参数,岩石破碎效果较好,为凿岩工艺的应用提供参考。

1 凿岩工艺基本流程

根据国内外凿岩工艺的应用情况,对凿岩工艺的基本流程总结如下。

1.1 施工准备

在凿岩施工正式启动前,需要进行一系列的准备措施,确保施工正式启动后可以平稳有序进行。施工准备的主要内容包括船只和施工设备的准备和调度、人员的组织和培训、施工安全方案的制定、技术文件的交底、各单位间的协调、工程地质勘察等。

1.2 清理岩面淤泥

清理岩面淤泥是凿岩施工前的重要工序,该工序可提高水深探测的准确性,从而准确制定凿岩施工参数,减少无效施工,提高施工效率,保证施工质量。清淤设备可使用绞吸船,将大功率潜水泵配合抽淤管下放至岩面进行淤泥清理,结束后使用泥浆密度检测,检验清淤效果。

1.3 水深探测确定施工条件

清淤后可根据现场情况需要使用多波束水深探测或单波束水深探测进行水下地形扫测,确定施工区的实际地形地貌特征以及岩面标高。

1.4 辅助工序

当岩石强度较高,仅使用凿岩棒破岩难以对岩石有效破碎时,可以增加一些辅助工序协助破岩。常用的辅助工序有:预先钻孔、布设钢锭、改装凿岩棒以及使用机械设备辅助凿岩等。

1.5 确定凿岩参数

凿岩施工参数决定了施工的质量和准确性,制定合理的施工参数对提高施工效果意义重大。目前施工参数主要包括:凿岩棒的选择,凿岩点布设方式,单点凿击次数,提升高度等。本文主要针对不同凿岩棒对破岩特点进行了研究。

1.6 凿岩施工

在各准备工作就绪后,开始进行凿岩施工。凿岩过程中,施工现场通常使用分条、分块和分层的施工方法,按照预定参数进行凿岩作业。当施工过程中遇到坚硬岩石,预定施工参数下岩石破碎效果不佳时,可以适当对凿岩点布设方式、单点凿击次数、提升高度进行调整,确保岩石的破碎程度满足要求。

1.7 清礁作业

清礁作业通常使用抓斗船配合泥驳的方式进行,清挖过程应遵循分条、分块和分层的施工方法,防止局部超挖和欠挖,提高清挖质量。

1.8 水深检测确定凿岩效果

在清礁结束后,再次进行水深探测确定凿岩效果,水深探测方法与前述相同。

当凿岩效果满足施工要求时,根据现场实际情况,结束凿岩或进行下一层凿岩。在进行下一层凿岩施工时,施工参数可根据本次施工效果适当调整,进一步提高施工质量和施工效率。

2 不同形状凿岩棒破岩特性

常用的凿岩棒有斧式、三向刀面圆柱式、单尖圆柱式、四角桩式、梅花桩式等,见图1,不同形状凿岩棒对岩石的破坏特点有较大区别。为此使用LS-DYNA 软件对不同形状凿岩棒的破岩特点进行了研究。

图1 凿岩棒形式Fig.1 The types of rock drilling rod

根据不同形状凿岩棒的特点建立了相应的凿岩棒数值模型。各模型中,岩石尺寸为4 m×4 m×2 m,对岩石模型的底面及4个侧面进行法向位移的约束,并设置为无反射边界以模拟无限空间。凿岩棒紧靠岩石上表面,施加14 m/s 的初始速度,自由下落冲击岩石。斧式凿岩棒使用密度为7 850 kg/m3的刚体材料,岩石使用JH-2 模型[11]进行表征,岩石材料的参数如表1 所示。

表1 典型中风化花岗岩参数表Table 1 Parameters of typical moderately weathered granite

2.1 斧式凿岩棒破岩特性

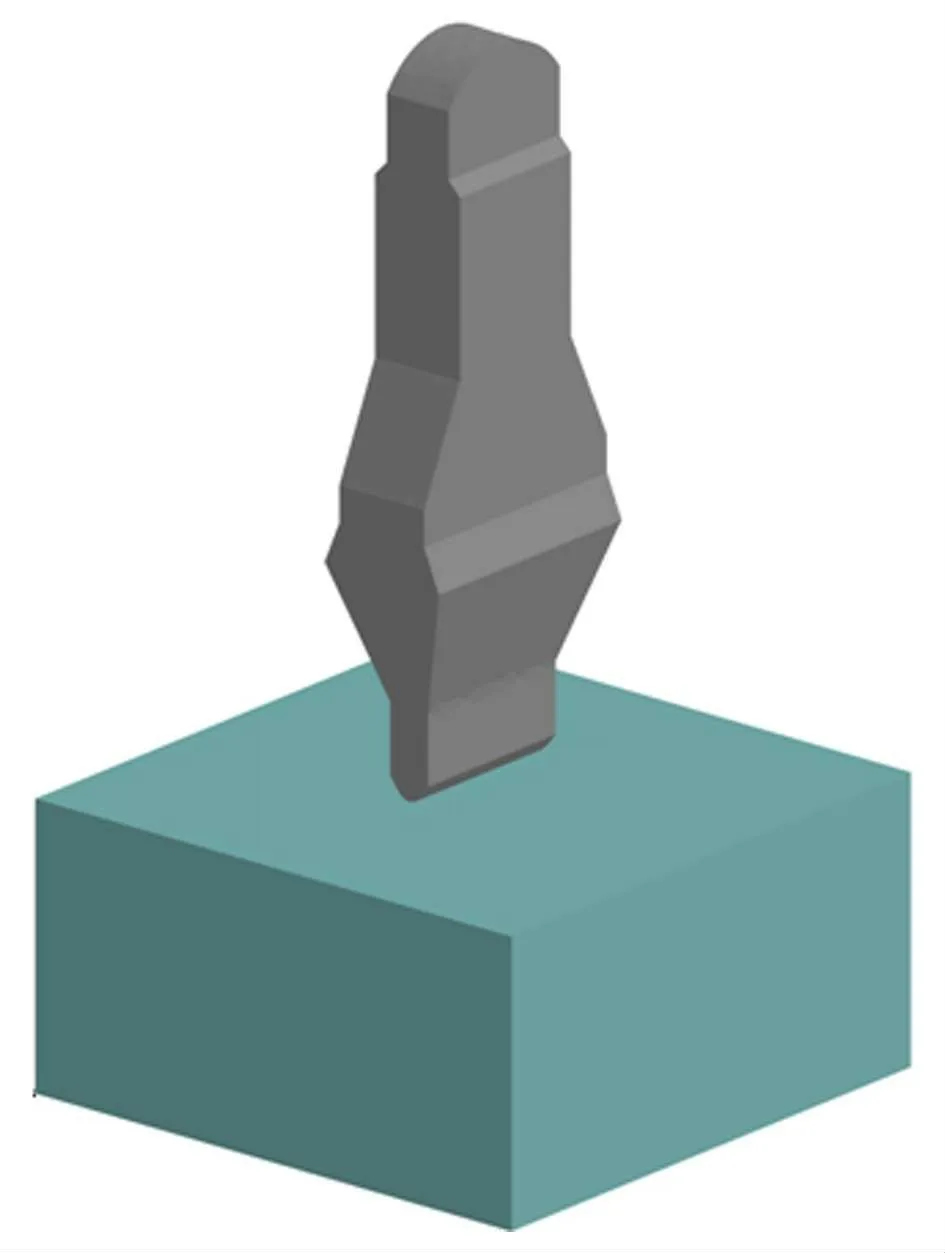

2.1.1 模型建立

斧式凿岩棒的形状见图1(a),该种凿岩棒棒尖呈楔形,棒中部较厚,更易凿入岩石,并避免陷入岩石难以提升。根据其形状特点,建立相应的数值模型如图2 所示。

图2 斧式凿岩棒数值模型Fig.2 Numerical model of axe rock drilling rod

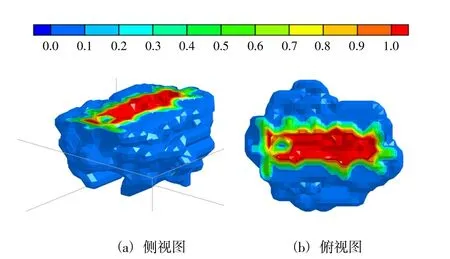

2.1.2 冲击破岩特点

斧式凿岩棒凿击下岩石的损伤等值面图见图3,图例为无量纲数,0 代表没有破坏,1 代表完全破坏。凿岩棒与岩石为线接触,压强较小,岩石破坏深度较大,损伤区分布沿凿击线走向方向长而两侧略窄,形状类似半椭球状,破坏范围较大。

图3 斧式凿岩棒破岩损伤等值面图Fig.3 Isosurface for rock breaking damage of axe rock drilling rod

2.1.3 优缺点及适用范围

斧式凿岩棒破坏深度和破坏范围均较大,适用范围较广,楔形的棒尖对岩石的压力大,对坚硬岩石有较好破坏效果。

2.2 三向刀面圆柱式凿岩棒破岩特性

2.2.1 模型建立

三向刀面圆柱式凿岩棒的形状如图1(b)所示,其棒尖由3个楔形刀面组成。根据该凿岩棒的形状特点,建立相应的数值模型。

2.2.2 冲击破岩特点

分析三向刀面圆柱式凿岩棒凿击下岩石的损伤等值面图,可以看出,岩石在3个刀面的交界处破碎明显,岩石中的损伤贯通程度好,整个损伤区表现出绕棒尖与岩石接触线分布的特点。

2.2.3 优缺点及适用范围

三向刀面圆柱式凿岩棒的作用范围大,对表层至中层岩石的破坏效果较好。但凿岩棒与岩石为线接触,接触范围相对较大,当地形起伏较大时,棒尖难以与岩石形成有效接触,从而影响凿岩破碎效果。同时该种凿岩棒棒尖的形状较为复杂,在处理坚硬岩层时,容易出现棒尖磨损严重却难以在现场进行加固的情况。该种凿岩棒适用于中等强度及以下岩石的凿岩作业中。

2.3 单尖圆柱式凿岩棒破岩特性

2.3.1 模型建立

单尖圆柱式凿岩棒的形状如图1(c)所示,该凿岩棒的形状类似铅笔状。

2.3.2 冲击破岩特点

该种凿岩棒与岩石的接触为点接触,压强大,对岩石的破坏效果明显。岩石的损伤发育表现出由凿击点向外辐射的特点。

2.3.3 优缺点及适用范围

单尖圆柱式凿岩棒能对岩石造成有效破碎,且棒尖形状简单,易在施工现场修补和加固。但该凿岩棒单点与岩石接触,岩石破坏范围小,施工效率较低,适用于强度较高的坚硬岩石施工。

2.4 四角桩式凿岩棒破岩特性

2.4.1 模型建立

四角桩式凿岩棒的形状见图1(d),由4个支柱和顶部的中心柱组成,支撑柱的角点为锥形。

2.4.2 冲击破岩特点

该种凿岩棒与岩石为点接触,接触面积小,对岩石的压强大。单个角点处对岩石的破坏效果与单尖圆柱式凿岩棒类似,但每次凿击时有4个凿击点,冲击力被分散,导致每个凿击点处岩石的破碎情况比单尖圆柱式小,但整体的破坏范围比单尖圆柱式大。

2.4.3 优缺点及适用范围

四角桩式凿岩棒每次凿击时有4个凿击点,破碎岩石范围大。但单个凿击点的破坏程度相对减小。同时由于其形状特点,当地形起伏较大时,容易出现部分角点无法凿到岩石的情况。该种凿岩棒适用于岩体表面平整,施工面积较大的非岩心区域薄层岩体的开凿施工。

2.5 梅花桩式凿岩棒破岩特性

2.5.1 模型建立

梅花桩式凿岩棒的形状如图1(e)所示,该种凿岩棒的形状与四角桩式凿岩棒类似,但该凿岩棒的中心处额外布置了1个角点,且各角点与岩石的接触为平面。

2.5.2 冲击破岩特点

该种凿岩棒与岩石的接触为面接触,压强较小,对表层岩石的破坏效果较好,同时由于中心角点的存在,岩石中的损伤更容易相互贯穿,增加了岩石的破碎效果。

2.5.3 优缺点及适用范围

梅花桩式凿岩棒对表层岩石的破坏效果好,破坏范围较大。但由于该种凿岩棒与岩石的接触是面接触,对岩石的压强相对较小,当岩石强度较高时难以使其开裂破碎。该种凿岩棒适用于岩体表面平整,施工面积较大的非岩心区域薄层岩体开凿施工。

3 工程应用

深中通道(S09 标)沉管隧道基槽设计标高范围内存在大量的全、强、中风化花岗岩,中风化花岗岩平均饱和单轴抗压强度达到55 MPa,最大开挖厚度3.4 m,难以直接开挖,需要对坚硬岩层进行破碎,施工难度大。由于现场有禁爆要求,施工采用凿岩工艺进行施工,有效解决了坚硬岩层难以破碎的问题。

根据施工范围大,岩石强度高,岩层厚度大的实际情况,结合各凿岩棒优缺点及适用范围,选用斧式凿岩棒进行施工。所使用的凿岩棒如图1(a)所示,该凿岩棒重约35 t,高约5.0 m,棒尖高度0.67 m,棒尖宽度约1.3 m,棒尖角度约53°。综合考虑施工效率和施工效果,施工现场使用凿击点排距1.7 m,间距1.1 m,凿岩棒提升高度27 m 左右,单点凿击次数在2~3 次的施工参数进行施工。该施工参数下,坚硬中风化花岗岩破碎效果好,破碎块度小,清挖效果好。

为获得较好的施工效率,现场施工参数应根据岩层实际情况进行灵活调整。随着岩石强度的降低,斧式凿岩棒的提升高度和凿击次数可以适当减少,排距和间距可以适当增加。

4 结语

本文通过对国内外凿岩工艺的应用情况进行总结分析,使用LS-DYNA 数值模拟方法对不同形状凿岩棒的破岩特点进行研究,揭示了不同形状凿岩棒的优缺点及适用范围,并结合深中通道沉管隧道施工现场对凿岩工艺进行了应用。主要结论如下:

1)斧式凿岩棒对岩石的破坏范围大,破坏深度大,适用范围较广,对坚硬岩石有较好破坏效果。三向刀面圆柱式凿岩棒的作用范围大,对表层至中层岩石的破坏效果较好,适用于中等强度及以下岩石的凿岩施工。单尖圆柱式凿岩棒在凿击点处对岩石压强极大,能够对岩石造成有效破碎,适用于强度较高的坚硬岩石的凿岩施工。四角桩式凿岩棒对岩石的作用力较大,接触点较多,破碎岩石的效率较高,适用于岩体表面平整,施工面积较大的非岩心区域薄层岩体凿岩施工。梅花桩式凿岩棒对岩石的破坏范围大,对表层岩石的破坏效果好,适用于岩体表面平整,施工面积较大的非岩心区域薄层岩体凿岩施工。

2)结合深中通道深水深槽施工现场,对凿岩工艺进行了应用。结果表明,针对坚硬中风化花岗岩,斧式凿岩棒在排距1.7 m,间距1.1 m,凿岩棒提升高度27 m 左右,单点凿击次数在2~3次的施工参数下施工效果较好,有效解决了禁爆条件下坚硬岩层难以破碎的问题。