车架模块化加载技术研究

刘慧芬 张晓强 郭红辉 崔卫国 李 青 陈 霞 王江勇

(山西航天清华装备有限责任公司,长治046012)

1 引言

车架总成作为型号产品的关键部件,需要在制造完成后进行加载试验,考核在模拟工况下车架的强度、刚度、焊接质量、螺栓连接强度等性能是否满足设计要求,检验车架设计和生产的质量。

此类加载试验较普通加载试验跨度更长,加载力更大。因此,需要设计横梁、立柱、平台,结合车间地锚,实现加载要求。而横梁和立柱作为大型结构件,生产周期长、成本高,不满足现阶段型号产品时间紧、任务重的特点。

本文针对车架总成加载的上述特点,在继承原先车架加载原理的基础上,提出了一种模块化、柔性化的加载方式,并对其结构强度进行了有限元分析,进而提高了车架总成的加载试验效率。

2 车架总成加载试验方案设计

以某型号产品车架总成加载试验工艺装备设计为例,对模块化加载方式进行阐述。

该车架加载试验工装主要包含状态一、状态二两种工况的加载,对于状态一,由于空间位置的限制,加载工装采用二力杆加载方式加载,对于状态二,加载工装主要采用油缸对加载点直接加载的方式加载,保证试验数据的准确性。

2.1 状态一加载

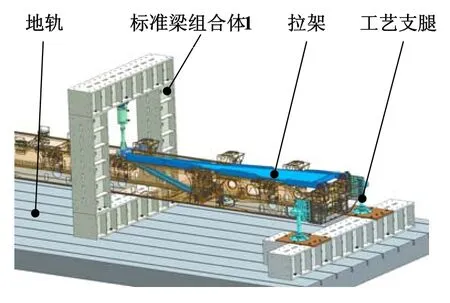

状态一工况的加载工装设计如图1所示,根据车架的二力杆原理设计[3],此次加载的力学原理图如图2所示。该方案主要由一个门形梁、一个Qh901-214油缸、拉架、支杆、加力梁、油缸支座、四个工艺支腿等组成。Qh901-214 油缸为现有的工装油缸,可以直接借用,不仅节约成本,而且提高了工装安装效率,进而提高了试验效率。

图1 状态一加载工况

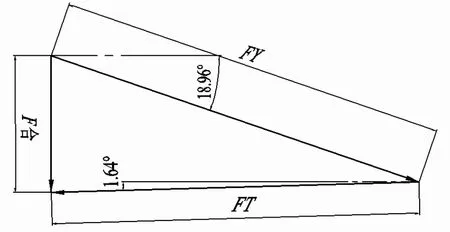

图2 状态一力学原理图

加载时,通过Qh901-214 油缸加载,加载方向竖直向下,加载力通过加力梁施加到拉架、支杆及车架组成的固定三角形上,根据二力杆力学原理,使其分解为拉架向前的拉力(FT)和支杆向下的压力(FY),通过控制油缸的油压,即可满足车架加载载荷的角度及大小要求。

2.2 状态二加载

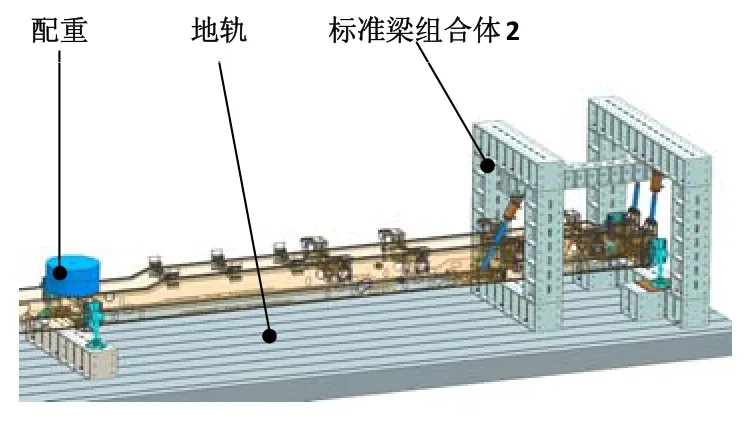

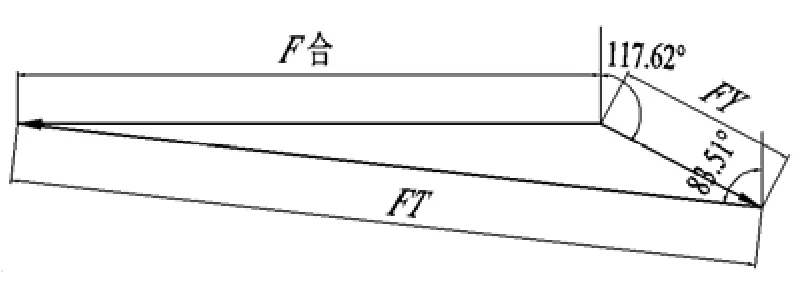

状态二工况的加载工装设计如图3所示,此次加载的力学原理图如图4所示。该方案主要由两个门形梁、一个连接梁、三个Qh901-214 油缸、三个连杆、四个工艺支腿、挡板及配重等组成。其中两个门形梁上面用连接梁连接成为一整体受力桁架结构形式。起竖支耳处载荷的施加主要通过调整支耳与车架的相对位置,来满足起竖支耳处加载角度及加载力要求;尾梁回转中心处载荷的施加主要通过调整车架位置来满足尾梁回转支耳处加载角度及加载载荷要求。

图3 状态二加载工况

图4 状态二力学原理图

3 模块化设计

3.1 标准梁的设计

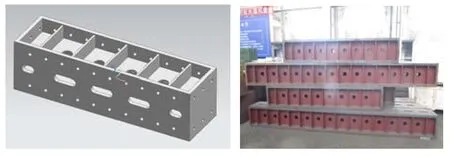

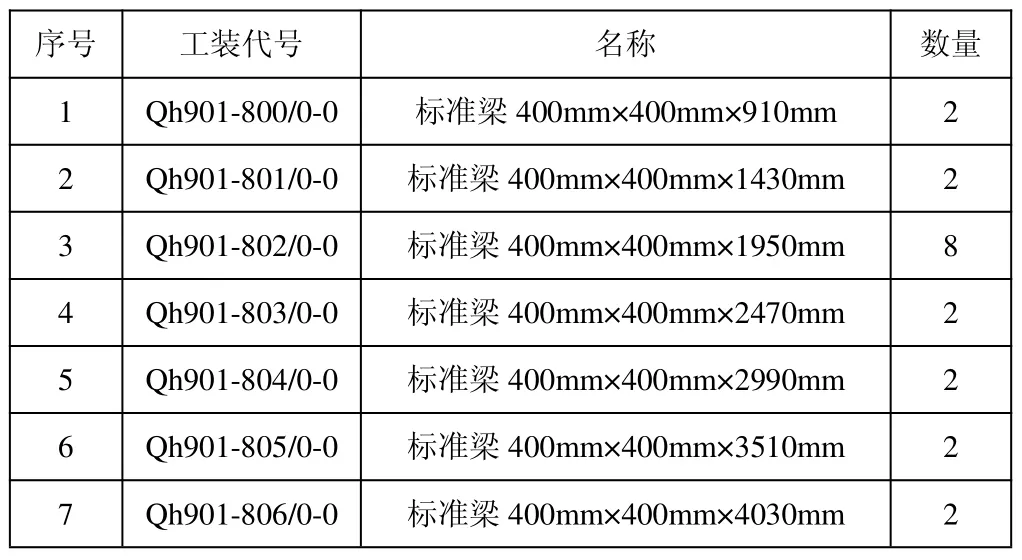

标准梁的结构设计如图5所示,目前,设计有400mm×400mm 和600mm×600mm 两种规格的标准梁。400mm×400mm 标准梁孔轴向距130mm,横向孔距260mm。安装孔Φ26mm;最短910mm,最长4030mm,共有7 种规格,如表1所示。

图5 标准梁模型图

表1 400mm×400mm 标准梁数量统计表

600mm×600mm 标准梁孔轴向距200mm,横向孔距4000mm。安装孔Φ34mm;最短800mm,最长5600mm,共有7 种规格,如表2所示。

表2 600mm×600mm 标准梁数量统计表

由于该标准梁结构的特殊性,可以通过拼接的方式拼搭成需要的结构,来满足不同的加载需求。

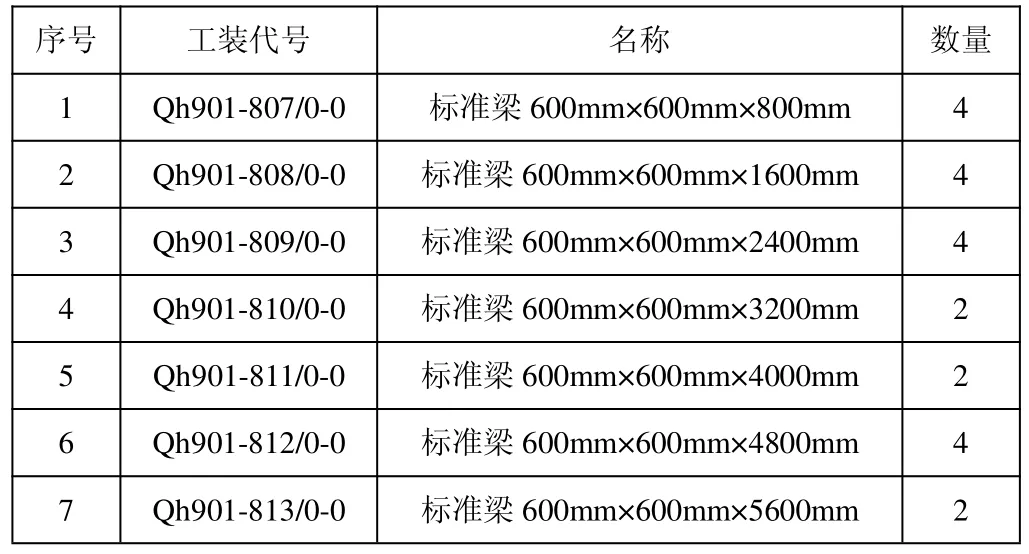

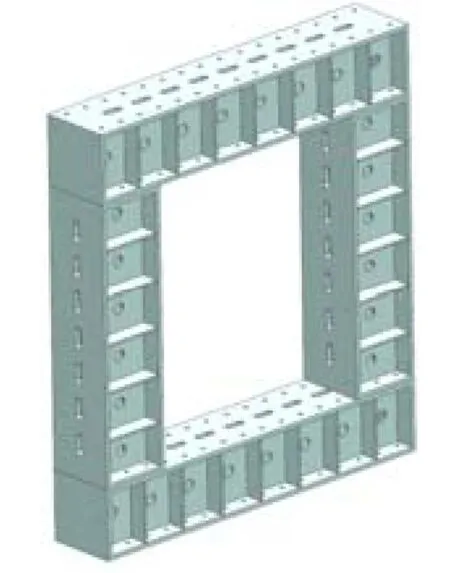

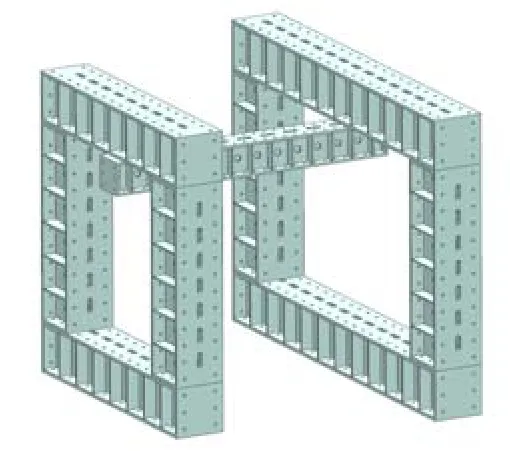

该方案中标准梁组合体1 由两根600mm×600mm×2400mm 和两根600mm×600mm×3200mm 的标准梁拼搭而成,如图6所示。标准梁组合体2 由两个门型梁和一根400mm×400mm×3510mm 的标准梁拼搭而成,如图7所示。两个门型梁分别由两根600mm×60 0mm×2400mm、两根600mm×600mm×3200mm 标准梁、两根600mm×600mm×2400mm 和两根600mm×6 00mm×4800mm 标准梁拼搭而成。如此采用标准梁拼搭的方式,结构可变性强,实现了模块化设计。该方法不仅节约了成本,而且提高了工装安装效率,提升了整体试验进度,满足现阶段生产任务重、周期短的生产需求。

图6 标准梁组合体1

图7 标准梁组合体2

3.2 地轨的设计

地轨接口形式采用T 形槽结构,T 形槽与被固定工件的连接方式采用T形槽用螺母和双头螺柱(螺栓)或压板和T 形槽用螺母、双头螺柱的连接方式,双头螺柱或螺栓采用M30-8.8 级,单个螺柱或螺栓可提供33.7t 的拉力,T 形槽可采用非标形式。

地轨总长20m,宽6m,槽间距600mm。螺柱或螺栓在T 形槽内布置间距约200mm,每根地轨每米承受拉力33.7t×5=168.5t。该地轨面积之大,受力之大,可以在任意位置布置所需连接的零部件,实现了柔性化加载。

4 关键零组件的计算与分析

为了保证加载的安全可靠性,对车架加载工装的关键零组件建立有限元模型并对其进行有限元分析,根据强度校核理论分析有限元结果,并优化设计。

4.1 标准梁组合体1 的有限元分析

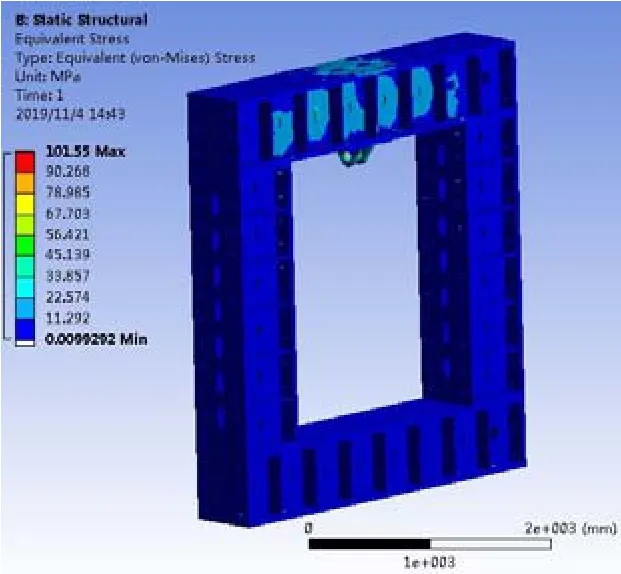

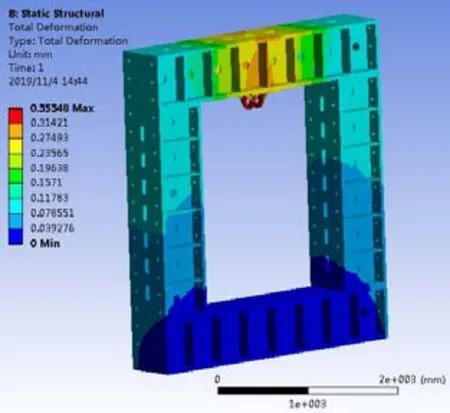

采用四面体进行网格划分,在连接油缸支耳的部位进行网格加密,并按状态一对该标准梁组合体施加边界条件,得到了标准梁组合体1 的有限元分析结果,其应力云图如图8所示,总位移云图如图9所示。

图8 标准梁组合体1 应力云图

图9 标准梁组合体1 总位移云图

从图8可以看出,标准梁组合体1 最大应力101.55MPa,发生在油缸支耳内孔处,标准梁材料为Q345A,材料的屈服极限为345MPa,安全系数为3.4。满足车架加载要求。

从图9可以看出,标准梁组合体1 的最大变形位置在油缸支座耳孔处,最大位移为0.35mm,变形量小,满足加载要求。

4.2 标准梁组合体2 的有限元分析

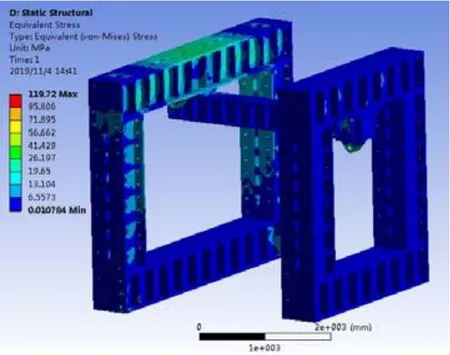

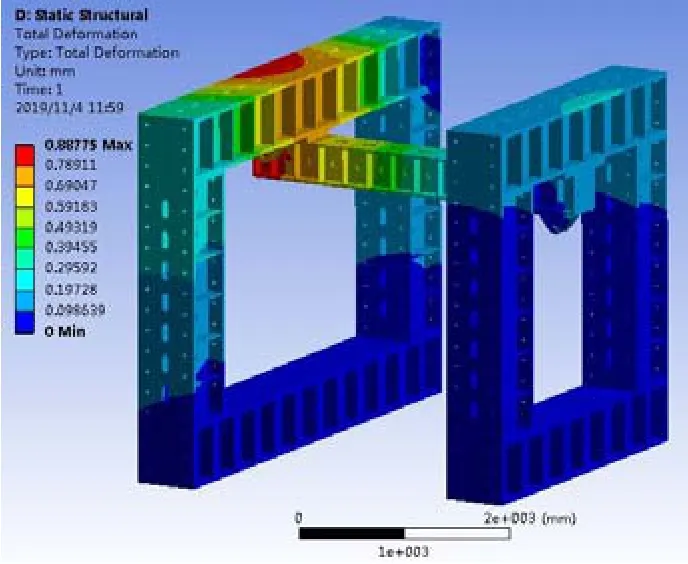

对标准梁组合体2 进行四面体网格划分并按状态二工况的最大加载载荷对施加边界条件,通过仿真求解得到了标准梁组合体2 的有限元分析结果,其应力云图如图10所示,总位移云图如图11所示。

从图10可以看出,状态二最大应力119.72MPa,但发生在标准梁底面通孔内,属于部分应力集中效应,加载梁最大应力为72MPa,安全系数为4.8,满足车架加载要求。

从图11可以看出,标准梁组合体2 的整体最大变形量为0.88mm,变形量小,满足加载要求。

图10 标准梁组合体2 应力云图

图11 标准梁组合体2 总位移云图

5 结束语

标准梁组合体不仅结构可变性强,而且标准梁数量多、规格全,基本可以满足多数车架加载的要求,实现了模块化设计。而且整个试验均是在地轨上进行的,该地轨长20m,宽6m,基本可以满足大多数车架的加载试验,连接位置、连接方式可根据实际需要选择,实现了柔性化设计。

模块化、柔性化加载工装设计,不仅可以节约成本,而且工装安装效率得以提高,进而提升了整体试验进度,是未来加载试验工装的整体趋势。