大型异形铸造铝合金舱体精密加工技术研究

陈鹏强 翟学智 刘 明 金守荣 陈 明 刘玉斌

(航天科工哈尔滨风华有限公司,哈尔滨150001)

1 引言

随着飞航导弹产品的不断升级与发展,越来越多的大型舱体正逐步由圆形结构向异形结构转变,薄壁异形结构件的研究极大地增加了产品的应用性能。但该类零件结构形状复杂,外形轮廓尺寸精度要求高,整体刚性差,特别是铸造应力和切削加工应力产生的变形十分严重,切削加工过程中工件回弹大,让刀、震颤现象明显,给航空航天制造业提出了严峻的挑战,极大地影响了产品竞争力与企业的经济效益。因此,有必要开展大型异形铸造铝合金舱体精密加工技术研究。

目前,国内外研究学者开展了铝合金薄壁结构件加工技术研究。S.Ratchev 等人在2004年提出了一种低刚性结构件铣削过程中误差预测与补偿技术,所创建的模型准确性较高[1]。胡权威2013年提出了一种有限元正交优势分析方法,针对大型整体薄壁结构件优化铣削参数,减少铣削过程中零件产生的变形,试验结果证明了该方法的可行性[2]。苏宝玉2014年提出了一种填充物辅助增强薄壁结构件刚性的方法,大量试验结果表明该方法能够实现薄壁结构件的精密加工[3]。牛亚洲2016年分析了低应力装夹过程对铝合金薄壁结构件精密加工的影响,建立了综合工件的有限元分析模型,得出了最优的装夹方案,实现了低应力装夹在精密加工中的应用[4]。本研究以某型号导弹上大型异形铸造铝合金舱体为研究对象,建立了异形舱体的有限元仿真分析模型,归纳了舱体的数控加工切削参数,总结了加工过程中变形规律并制定相应的解决措施,用以指导实际生产。

2 工艺分析

2.1 结构特征

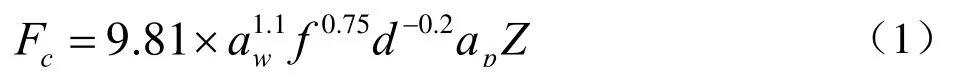

大型异形铝合金舱体是某型号导弹结构件中的重要组成部分,材料为ZL114A,I 类铸件,热处理状态为T6,大端为直径Φ1400mm 的圆形端框,小端为非圆异形截面结构,轮廓外径680 ~700mm,总长1050mm,锥度约20°,壁厚(典型)为3mm,结构如图1所示。

图1 舱体外形结构图

2.2 工艺难点分析

舱体结构复杂,内外表面均需机械加工到位,材料去除量大,且95%以上区域均需采用铣削加工成型,铸造应力及铣削应力产生的变形难以控制;舱体外形面轮廓度要求不大于0.3mm,圆形端框圆度要求不大于0.2mm,两端面与轴心的垂直度要求不大于0.15mm,尺寸公差要求严格,难以保证;舱体壁厚仅3mm,整体刚性较差,加工过程中易出现震颤现象。

2.3 加工设备

针对舱体的尺寸和结构特点,选用五轴龙门镗铣加工中心MEGAMILL-HP5 进行铣削加工,工作台行程 5500mm×4000mm×1800mm ,重 复 定 位 精 度0.002mm,具有结构刚性好、精度高的特点,能够满足异形舱体的铣削加工要求。

2.4 主切削力模型

主切削力是加工过程中产生变形的主要因素,有研究人员运用统计分析方法计算出不同立式铣刀加工铝合金结构件产生的主切削力[5],通过验证得出相应数据,计算公式如下:

式中:Fc为主铣削力,aw为切宽大小,f为每齿进给量,d为刀具直径,ap为切削深度,Z为刀具齿数。

3 应力均化处理技术研究

3.1 振动时效技术研究

振动时效(VSR)是在激振设备周期性外力的作用下,对工件施以循环载荷,使工件自身产生共振,进而使其内部发生塑性变形,消除并均化残余应力、稳定工件尺寸精度的时效方式。振动时效工艺技术的关键参数有动应力、激振频率和振动时间[6]。

3.1.1 激振力的选择

激振力是激振器偏心质量模块产生的离心力,可通过调节偏心距来调整激振力的大小。本研究按动应力与残余应力之和大于材料屈服极限以及动应力小于材料的疲劳极限原则,选取动应力大小为20MPa。

3.1.2 激振频率的选择

工件的谐振点有多个,其谐振频率与工件质量、支撑点位置有直接关系。本研究的振动时效机转速从2000r/min 开始向上扫频,直到8000r/min 极限为止,记录每一处谐振点所对应的频率,选取加速度不低于15g 的两个谐振点进行时效。

3.1.3 振动时间的选择

振动过程中,随残余应力的消除,其动应力、固有频率和振幅等参数将发生变化,监测参数的变化直至趋于稳定,结合工件质量、外形尺寸等选取振动时间为35min。

3.2 热时效技术研究

该产品的材质为ZL114A,T6 状态,热处理温度为150~170℃,为了不改变材料的热处理状态,本研究将炉温定为120℃,保温时长10h,随炉冷却。

4 低应力工装技术研究

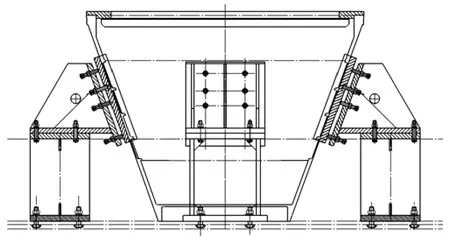

为了能够提高工件的刚性,减小加工过程出现的震颤现象,对舱体装夹方式进行有限元仿真研究分析,将舱体小端固定,在大端端面施加载荷,发现舱体大端整体向外胀,异形面处最为明显,针对薄弱环节设计了低应力装夹工装,如图2所示。

图2 低应力装夹工装

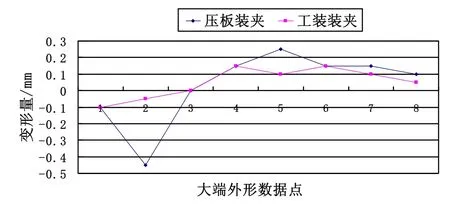

图3 不同装夹方式下舱体变形量

通过调整工装使随形护板与舱体外形贴合,既能有效控制舱体变形量,又能防止舱体加工过程中出现震颤现象。对比压板装夹和低应力工装装夹两种方式舱体变形量如图3所示,在大端外形面采取了8 个数据点,采用压板装夹最大变形量为0.7mm,采用工装装夹最大变形量为0.3mm。

5 高效加工技术研究

5.1 工艺流程

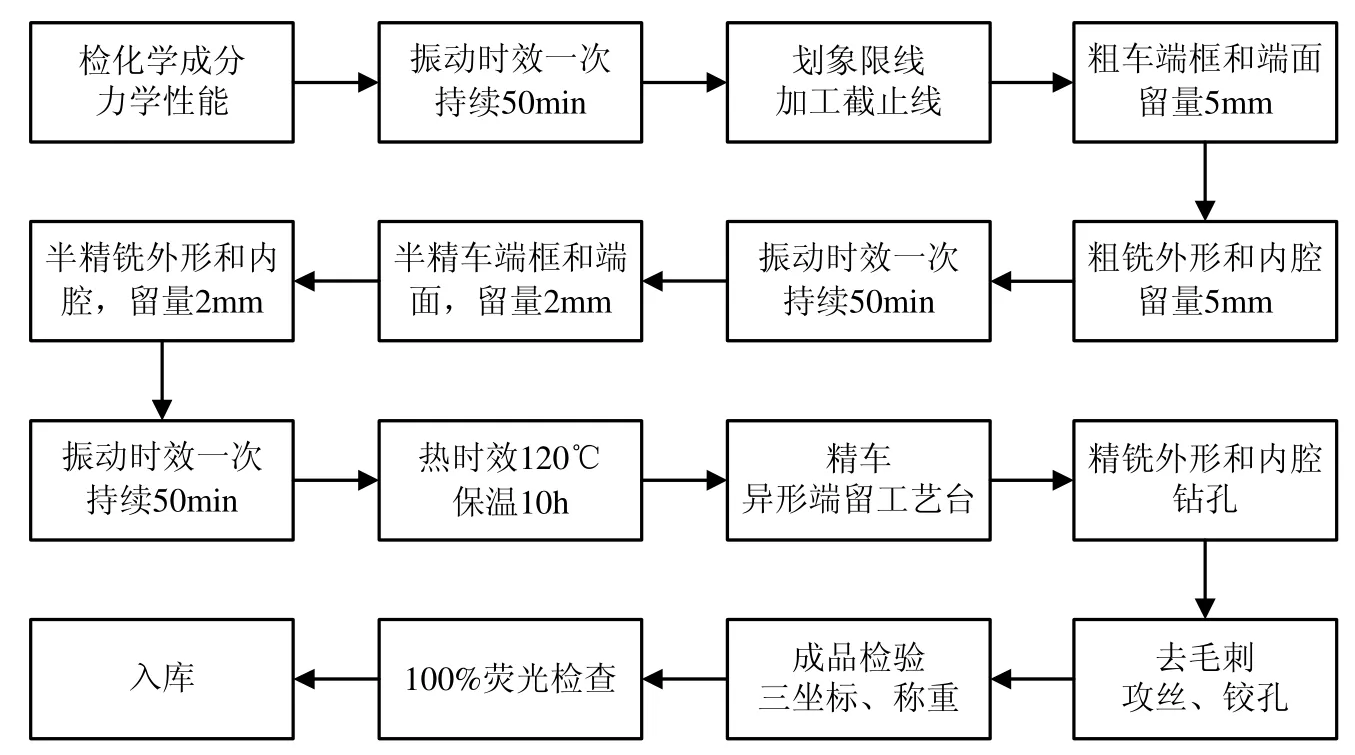

合理安排工艺过程,经过多道工序均匀去除余量,在工序间多次穿插振动时效和热时效,无论从原材料内部应力或机加残余应力均逐步且均匀去除,能够有效控制工件变形,工艺路线如图4所示。

图4 大型异形舱体加工工艺路线

5.2 高效加工技术

舱体外形与内腔均为不规则曲面,每一点曲率均不同。加工外形面时,选择直接D80R5 硬质合金立铣刀,利用五轴联动数控加工方法,刀具始终保持垂直于舱体型面,主轴转速S为1500r/min,进给率F为1000mm/min。

图5 不同主切削力下舱体变形量

精铣内型面时,选用直径D20R5 的4 刃立式硬质合金铣刀,采取了低应力外撑辅助工装,有效的提高工件刚性,防止加工过程中让刀、震颤。研究主铣削力大小对变形量的影响,进而控制切削加工参数,满足质量的前提下使加工效率达到最大化,通过在线检测实时测量舱体变形量与主切削力之间的关系,如图5所示。

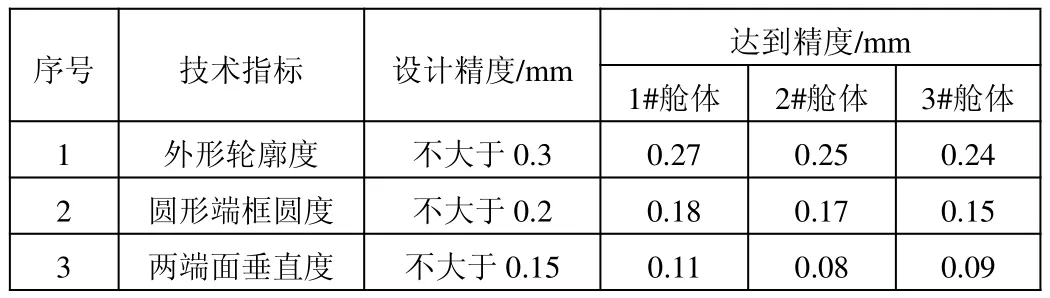

当主切削力达到15N 时,舱体变形量为0.25mm,满足设计要求,最佳切削速度为1600mm/min,转速为2500r/min,切宽10mm,切深2mm,技术指标完成情况见表1,产品质量稳定可靠。

表1 舱体技术指标完成情况

6 结束语

通过分析舱体工艺加工难点,制定了工艺加工流程,提出了应力均化处理技术和低应力工装技术,研究结果表明:

a.振动时效时间为35min,热时效炉温120℃,保温时间10h,能够有效消除和均化内部残余应力;

b.采用压板装夹工件最大变形量达到0.7mm,利用低应力工装辅助装夹最大变形量仅0.3mm;

c.优化了切削加工参数,分析了主切削力对变形量的影响,得出精铣内腔转速为2500r/min,切削速度1500mm/min,切宽10mm,切深2mm。

本研究经过了3 个批次的验证,所加工产品均满足技术要求,提高了企业的竞争力与经济效益,为此类大型异形铸造铝合金舱体精密加工提供了参考。