分段式固体发动机壳体连接技术研究概述

张 雅 刘建超 高克洲

(西安航天复合材料研究所,西安710025)

1 引言

分段式固体发动机指的是将燃烧室分为若干段,各段通过密封连接结构组成整体的固体火箭发动机。它的每段有各自的壳体、绝热结构和推进剂药柱等,最前面一段带有前封头部分,最后面一段带有后封头及喷管连接部分,各段之间通过特殊设计的密封连接结构连成整体,使燃烧室在有限直径内实现大长径比、大装药。固体火箭发动机采用分段对接技术,能够在发动机直径一定的条件下,使发动机的装药量成倍增加,并且运载火箭对长时间、大推力助推动力的需求也同时可以满足[1]。分段式与传统整体式固体发动机相比,具有其独特的优势,其研制成本和研制难度均大大降低,可使运载火箭满足不同的载荷需求。分段连接技术大部分应用于特大型固体火箭发动机,解决了特大型固体火箭发动机装药和运输困难的问题。

国外新发展的以H-2 系列、阿里安-5 和GSLV-3系列为代表[2]的捆绑式运载火箭均采用分段结构,远远先进于我国的固体助推技术。为缩小该技术在国外各个方面的极大差距,并且使分段式固体运载火箭的独特优势得以充分体现,国内亟需发展大型分段式固体火箭发动机新技术[1~3]。

在分段式固体火箭发动机设计过程中,其中的关键性技术是壳体的分段连接,壳体连接必须确保发动机工作时的结构强度及可靠密封。从分段壳体的技术发展趋势来看,目前大型助推发动机分段壳体主要使用金属壳体,高性能的复合材料壳体是未来大型固体火箭发动机的发展方向[4]。

2 金属分段壳体连接技术

固体火箭发动机壳体材料最早应用的是以低合金钢为代表的金属材料。金属材料有其独有的优势,成本较低、加工工艺成熟、且易于大规模生产;随着不断地研究,断裂韧性也有了一定的提高。因此,即使新型复合材料发展迅猛,但在质量比要求低的情况下,金属壳体仍在大量使用。金属壳体的分段连接主要应用螺栓连接、环键连接和楔形组件连接,此外,还存在其他的连接形式。在分段情况下,对金属外壳接头发展状况的研究表明,接头的类型主要分为机械连接接头、销和中间件、锁条和平键[5]。

2.1 螺栓连接

由美国GenCorp Aerojet ASRM 部门的Eric Lindberg 博士产品开发团队研究的先进固体火箭发动机(ASRM)[6],目的是系统地实现为航天飞机提供更安全、更可靠的固体火箭发动机。此发动机的壳体设计包含设计、分析、材料和工艺研究,同时也考虑了材料的最终选择、接头设计和制造工艺受到性能、重量、成本和进度等因素的影响。

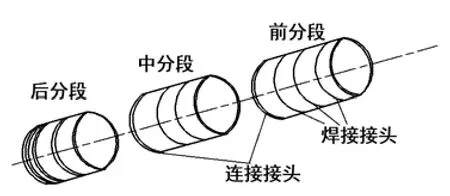

ASRM 的壳体设计如图1所示,壳体直径为381cm,分为三个等长段,采用9Ni-4C0-0.3C 合金钢壳体。发动机壳体包含两个连接接头、喷管壳体接头、壳体和点火器接头和焊接接头。每个连接接头均采用预加载紧固件,旨在确保O 形密封圈在所有工作负载条件下没有间隙。

图1 ASRM 的壳体设计

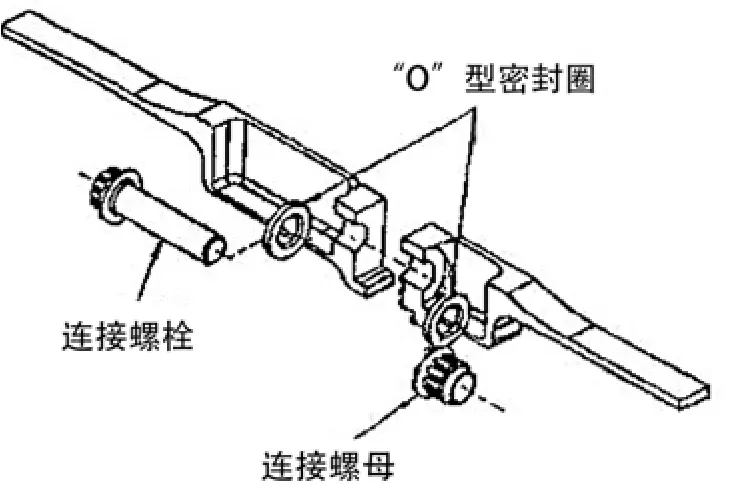

图2 ASRM 壳体分段连接接头

ASRM 壳体各分段间连接接头如图2所示,采用螺栓连接结构,每个连接接头包含150 个标称长度为17cm 的凹槽。每个凹槽可以安装15.5cm 长、3cm 直径的MP159 连接螺栓。采用12.7cm 厚的角撑板或肋板,目的是分开每个凹槽并且承担大部分的轴向载荷。接头区域以3cm 厚的的法兰终止,该法兰位于接头内侧且边缘完整剪切。法兰上有直径为3.3cm 的螺栓孔,螺栓孔的位置壳体直径为377cm。在加压过程中,螺栓沿直径可以提供1.5cm 的径向偏移,螺栓中心线和薄膜中心线之间会产生一个力矩,使连接接头的内侧保持密封。O 形密封圈固定在连接接头上,从而在工作过程中保证接头处密封。

2.2 环键连接

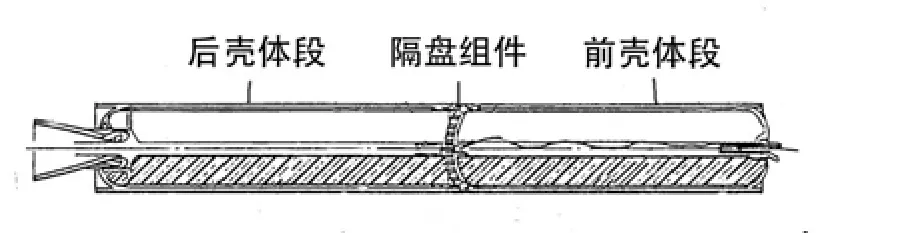

图3 分段发动机壳体环键连接

另一种分段发动机壳体的连接形式如图3所示[7],采用环键连接结构。整个壳体由前壳体段和后壳体段直接搭接组成。直径缩小的前壳体段搭接在后壳体段上,以实现配合连接。前后壳体尾端的表面上均含有一个环状开槽,壳体装配好后,正好形成一个方形环孔,在其中插入环键可使两壳体连接。采用一个楔形块在两分段接触面上迫使壳体段相互分开,以便于消除环键周围自由间隙,同时承担连接处扭转力矩。“O”型密封圈放在前壳体段尾端的开槽中,挤压连接处的两个配合面,从而起到连接密封的作用。

2.3 楔形组件连接

固体火箭发动机工作时,一定质量的推进剂在燃烧期间才可以使固体火箭发动机获得推力。而发动机一旦点火,全部推进剂必须燃完,很难中止。而“脉冲”式发动机具有一次以上的点火能力,即具有“起动—停止—再起动”的能力,在一个壳体内存在分别点火的多个装药单元,从而根据指令来控制冲量[7]。当固体火箭发动机(例如战术导弹)采用分段壳体技术时,助推级装药和续航级装药就可以分开加工,其制造过程将比壳体不分段时简单,降低了加工难度。

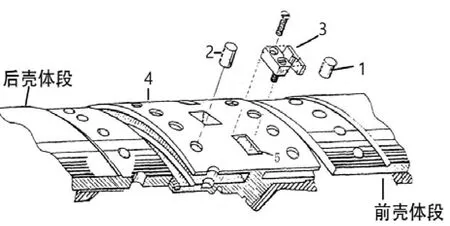

图4 壳体分段脉冲发动机剖视图

图5 壳体段间楔形连接

如图4所示是一种常用于空中发射的壳体分段的脉冲式火箭发动机[7],采用了一个隔盘组件将前后燃烧室分开,用一个楔形组件使壳体的前后分段连接到位,并能消除段间的自由间隙。两分段间接头的轴测分解图,如图5所示。采用这种壳体分段连接方法,可以消除连接处的自由间隙,实现壳体的两分段之间的“刚性”连接。在连接处,用一个楔形组件(即图中3)迫使前后壳体段与其分别相对应的销钉1、2 紧密结合在一起,它可以沿径向插入中间插接件(即图中4)外表面上的径向盲孔5 中;为了消除后壳体的连接间隙,中间插件沿周向靠近后壳体段的外表面上,另有一排盲孔,其中也可插进楔形组件。壳体段可采用任何材料,例如钢、复合材料等。为了保证足够密封,连接件、楔形组件、销钉材料的选择,要和壳体材料的热腐蚀性能、应力腐蚀性能相适应。由于脉冲发动机的壳体前后分段分别可以组成两个独立燃烧室,因此,可以采用不同的壳体材料和制造成型过程来制造各个分段,可以产生不同设计压力,从而提高发动机总体性能[7]。

此外,金属壳体分段连接还存在锁条连接[5],由于这种连接方式是在重叠的接头之间沿圆周方向强行插入一根杆型件,因此这种类型的连接接头很快会受到破坏。1959年,道格拉斯公司曾将该接头作为喷管连接接头使用,它满足了圆周对准和互换性的要求,显示出良好的应用前景,但在消除干扰方面存在缺陷。平键连接也是一种应用于金属壳体的连接接头方式,这种接头由西屋电气设计,其基本原理是将圆柱截面上的双轴应力分离为环向应力和轴向应力,使用内部加强环来承载环向载荷,采用梯形键承载轴向载荷。

3 分段式纤维缠绕复合材料壳体连接

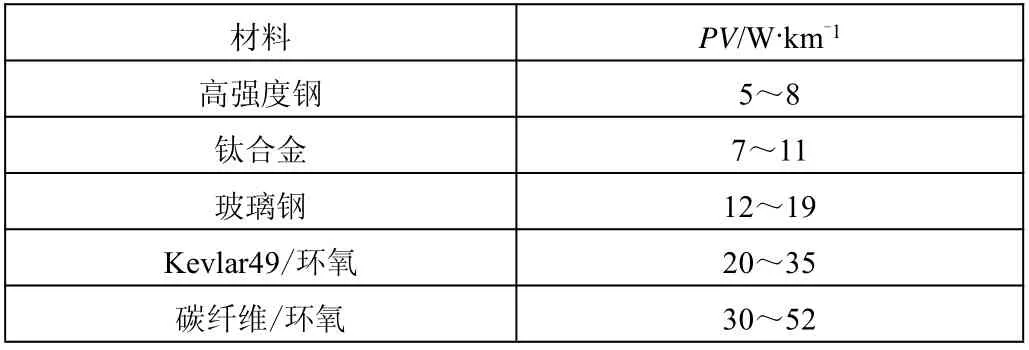

金属材料强度高、模量大,且具有各向同性等优点,在设计和应用方面都很成功,但因其密度大、加工较难、容器特性系数低等劣势(如表1)[8],难以达到设计需求。而壳体改用复合材料,可以降低30%~40%的壳体质量,因此壳体复合材料化是大势所趋[9]。固体发动机壳体采用纤维缠绕工艺制造,是复合材料发展中的重要部分。由于在缠绕过程中,缠绕结构的方向强度比可根据结构要求而定,因此纤维缠绕制品结构能最大限度体现材料的效率,各部位的载荷需求均与复合材料提供的实际强度相适应,这是金属材料难以企及的。因此,这种缠绕结构工艺简单、制造周期短并且成本低,可获得同种材料的最高比强度[8~11]。从国内外技术发展趋势来看,纤维缠绕复合材料壳体必然是分段式固体火箭发动机壳体的发展方向,但目前公开报道的分段纤维缠绕复合材料壳体相关资料很少。

表1 几种常见的壳体材料的容器效率

3.1 分段式纤维缠绕复合材料壳体成型

目前,国内分段壳体连接技术大多应用于金属发动机壳体,复合材料分段壳体技术方面研究鲜有报道。

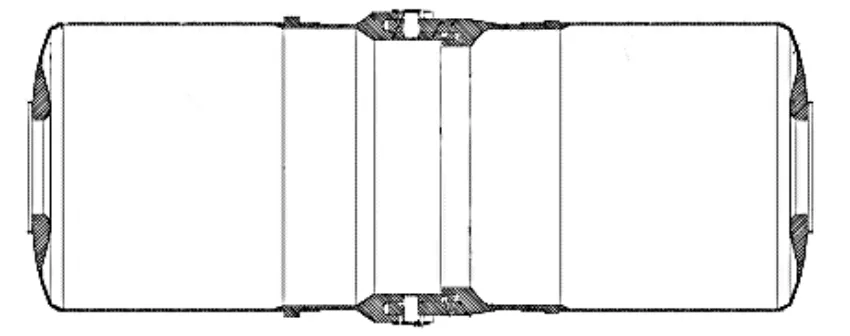

典型的分段式固体火箭发动机复合材料壳体结构通常包含前封头壳体、后封头壳体及若干筒段壳体,可以是两分段、三分段,也可以是多分段。图6是典型的两分段复合材料壳体结构示意图。

图6 复合材料壳体分段连接结构

常规的固体火箭发动机复合材料壳体均采用纤维缠绕成型工艺方法制造,分段式复合材料壳体的成型也离不开纤维缠绕工艺,壳体的缠绕方法借鉴整体式复合材料壳体的缠绕方法,可采用假封头法缠绕,也可以根据分段复合材料的特点采用挂钉法缠绕。

3.1.1 假封头缠绕法

常规的整体式复合材料壳体通常可以分为前封头、后封头、筒段等部分,包含前后金属接头、前后裙等金属或复合材料部件。分段式复合材料壳体可以看成是由几段整体式复合材料壳体的部分结构组装而成,如分为前封头壳体、后封头壳体和若干筒段壳体。每一段壳体均可参照整体式复合材料壳体的缠绕成型方法制作,然后根据需要分别机加掉前封头、后封头或双封头。由于常规缠绕方法中出于工艺方法的需要,必须要有两个封头段,但分段壳体成型后需要去掉一个或两个封头,通常这种方法叫假封头缠绕法。在假封头法缠绕分段壳体时,对于需要去掉的封头段部分,在芯模设计时只需要设计成简易的封头形状即可,起到缠绕工艺挂纱的作用。

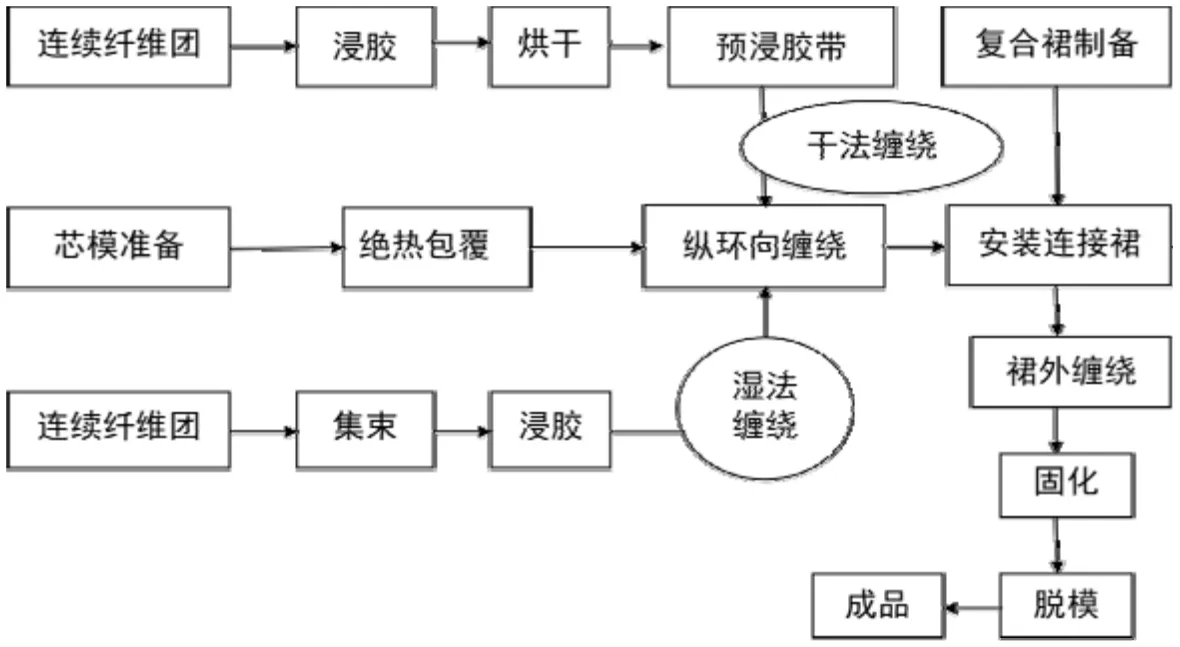

复合材料壳体的缠绕成型工艺通常分为干法和湿法两种缠绕工艺[12],主要是根据缠绕时基体树脂所处的不同物理状态区分。干法缠绕采用的是经过事先浸胶且树脂经预固化处于B 阶段的预浸胶带,预浸胶带是在浸胶机上浸胶并烘干的;湿法缠绕是在缠绕机上,将纤维经过集束、浸胶后,在控制张力的情况下直接缠绕到芯模上[13]。典型的壳体缠绕成型工艺流程如图7所示。

图7 壳体干法和湿法缠绕工艺流程图

3.1.2 挂钉缠绕法

挂钉法缠绕是无封头筒形件及非对称结构件缠绕成型的有效缠绕成型方法,该方法缠绕对于一端或两端筒形的结构件来讲,采用端面的钉柱来实现纤维的挂纱缠绕,制品不用切掉假封头,因此成型效率高、材料利用率高,且容易实现设计角度的缠绕。

分段式纤维缠绕复合材料壳体,一般采用湿法缠绕成型工艺。具体成型工艺为:首先加工前后接头以及前后壳体缠绕芯模,并在芯模上预制用于挂纱的销钉;分别缠绕前后段纤维壳体,上裙,完成壳体缠绕达到预定毛坯尺寸;壳体固化后,取下销钉,机加出外型面;装配复合材料壳体与连接件,前后段分别绝热;最后进行水压检验。

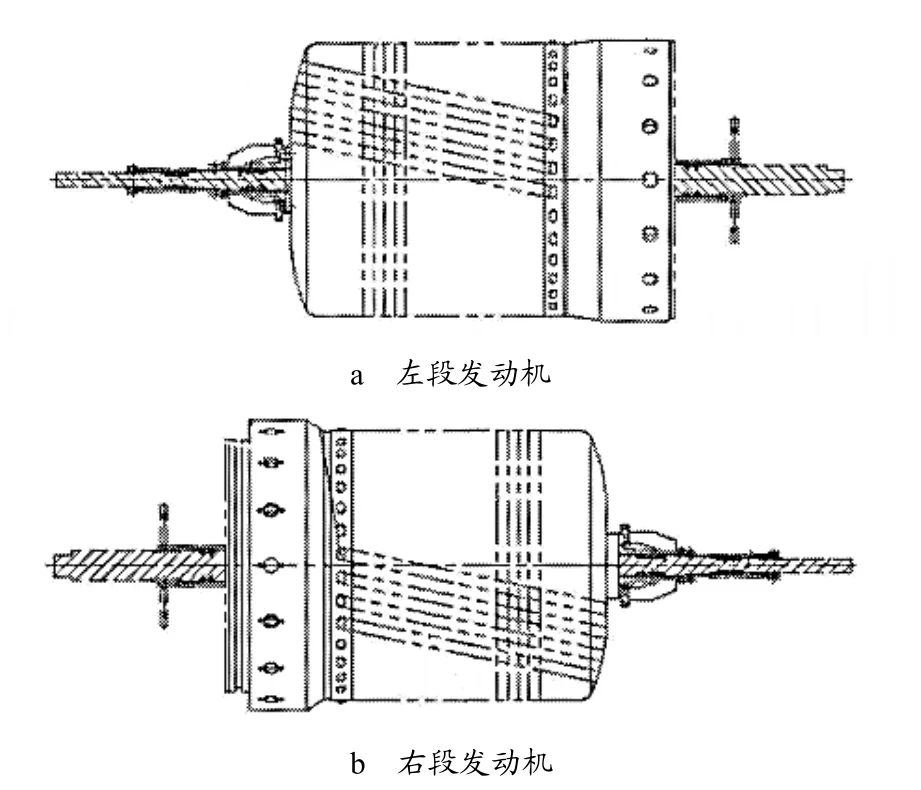

文献[12]详细介绍了一种挂钉法缠绕壳体的工艺方法,方法示意见图8。它的左右两段发动机复合材料壳体通过左连接件和右连接件固定连接,纤维通过在每个第一纤维缠绕挂桩和左段发动机壳体封头之间螺旋缠绕形成第一螺旋倾斜缠绕层,之后纤维在第一螺旋倾斜缠绕层外表面环向缠绕形成第一环向缠绕层,固化后形成左段复合材料壳体,第二螺旋倾斜缠绕层通过纤维在每个第二纤维缠绕挂桩和右段发动机壳体封头之间螺旋缠绕形成,在第二螺旋倾斜缠绕层外表面纤维环向缠绕形成第二环向缠绕层(如图8),固化形成右段复合材料壳体。这种分段壳体成型方式能使大型分段复合材料壳体高稳定性连接、高自动化缠绕成型。

图8 分段壳体挂钉法缠绕示意图

这种缠绕方法有效地解决了传递载荷小、强度分散大、抗剥离能力差、复合材料机械连接中存在应力集中、连接效率低等问题,并且实现了连续纤维的小角度缠绕成型而无滑线,是一种有效的分段壳体成型方式。保证了复合材料各分段的稳定可靠连接,既能满足壳体强度和刚度承载要求,又能提供更大的轴向拉力,使结构载荷分布更加均匀。

3.2 分段式纤维缠绕复合材料壳体连接技术

复合材料壳体的分段连接一般采用金属连接件进行连接,连接结构分为金属接头与复合材料之间的连接和金属接头之间的连接。金属接头的连接形式大多借用金属壳体的连接结构,也可以根据复合材料壳体的特点设计;复合材料壳体与接头的连接主要采用销钉的连接形式。在复合材料壳体的连接结构中,还可以根据复合材料的结构特点,采用自紧结构和销钉相结合的一体化设计。

3.2.1 销钉连接

U 型件-销钉连接是目前公开报道的复合材料壳体的主要连接方式。分段壳体之间的连接靠金属U 型件插接,复合材料壳体与U 型接头的连接主要采用销钉连接的形式。

欧洲航空局设计的小型运载火箭——织女星(VEGA),旨在提供2500kg 的极限有效载荷,并于2012年2月13日成功飞行。它是一个30m 高的单体发射器,最大直径3m,重量137t。它包括了三级固体火箭发动机,第Ⅰ级是P80 FW,第Ⅱ级是Zefiro 23,第Ⅲ级是Zefiro 9。为了提高发射装置的性能、有效载荷的范围和降低发射成本,研究了几种结构发生变化的发射系统[14]。为此,欧空局和Avio S.P.A 等[15]开始研究第II 级发动机采用40t 推进剂的一系列功能要求并引入新技术,将其命名为Zefiro 40。Zefiro 40 固体火箭发动机方案设计是Vega 运载火箭发展的重要因素。它还代表了航空工业的开发创新技术、材料和设计解决方案的手段,成为新一代固体火箭发动机的重要项目[14~20]。在此基础上进行了分段式复合材料壳体的开发工作。该复合分段壳体,采用Zefiro 40 相同的缠绕工艺,并通过机械和爆破试验对其进行性能测试。

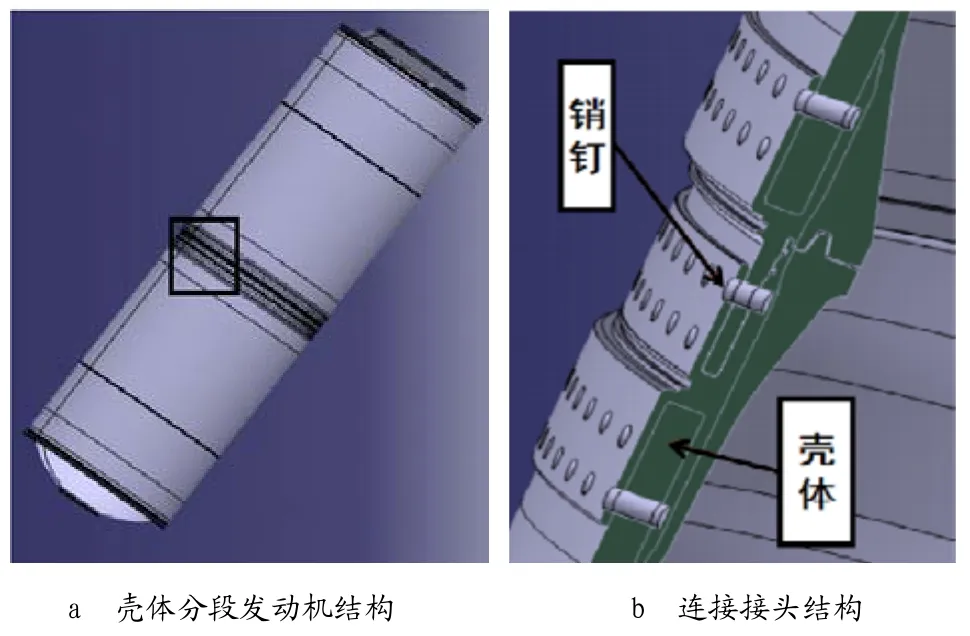

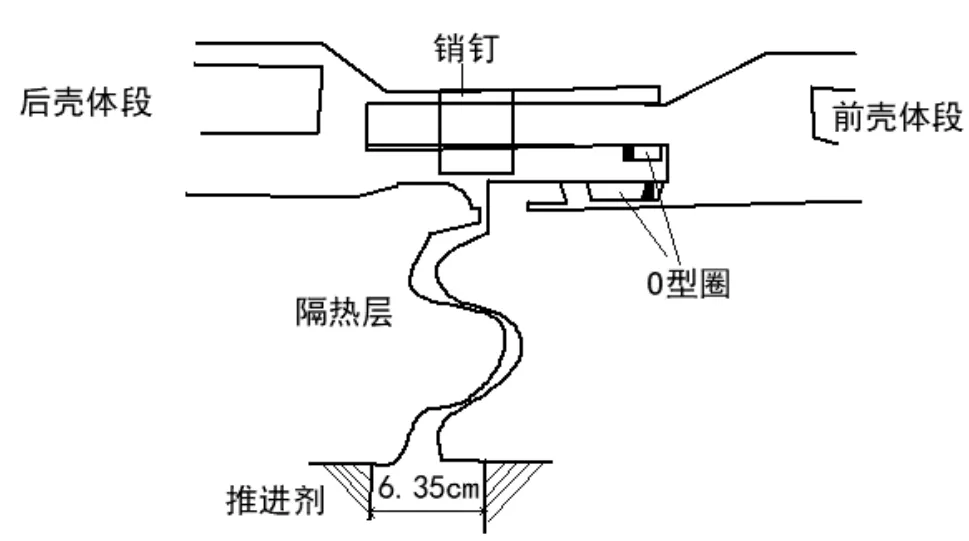

此壳体分段固体火箭发动机结构如图9a 所示,采用了一种U 形槽、销钉相组合的连接结构,这种结构有效降低结构重量、提高了连接密封可靠性。如图9b所示,这种连接接头在连接处采用金属连接件,将连接件设计成U 型接头与两分段分别连接,两金属连接件沿发动机径向采用两排销钉连接。壳体在承受内压时,销钉的剪切配合U 型件的接触来承担载荷。这种销钉连接结构目前被广泛应用于复合材料分段壳体的连接。

图9 销钉连接结构

SRMU固体火箭发动机是美国“大力神4B”运载火箭的改进型捆绑助推发动机[21~23],直径为320cm,长度为3414cm,燃烧室最大压强为12.47MPa。为了取代联合技术公司研制的钢壳体7 段式固体助推发动机,由赫克里斯公司于1987年开始研制。

SRMU 固体火箭发动机壳体分3 段,前段长610cm,后2 段各长1219cm,壳体采用IM-7 石墨纤维/环氧复合材料,安全系数为1.25~1.3。IM-7 石墨纤维是赫克里斯公司80年代初研制的一种较先进的纤维,其基本性能优异,拉伸强度为5.5GPa,拉伸模量为303GPa,密度1.77g/cm3,固化温度为121℃,与树脂的界面性能较好[23]。SRMU 发动机分段壳体,用材料为D6AC 钢的“U”型件进行连接,有一个定位闩,设有2 个O 形圈,用240 个销钉连接,其结构示意图如图10所示。采用该结构发动机,可使“大力神4”火箭的有效载荷能力增加25%以上,运载能力从4580kg 增加到5810kg。1997年投入实际飞行,每次发射可以捆绑2 台助推发动机。

图10 SRMU 发动机壳体分段连接示意图

3.2.2 其他连接形式

分段复合材料壳体连接技术的关键在复合材料壳体与金属接头的连接结构及连接强度。壳体与金属件的连接除了采用销钉连接外,还可以采用粘铆(或粘销结合)的连接形式,即采用粘接铆接并用,或粘接销钉并用的形式增加接头强度和连接可靠性。金属接头和复合材料壳体的连接也可以利用复合材料壳体回转体的结构特点,设计成自紧加销钉的连接方式,来增加连接强度及结构可靠性。

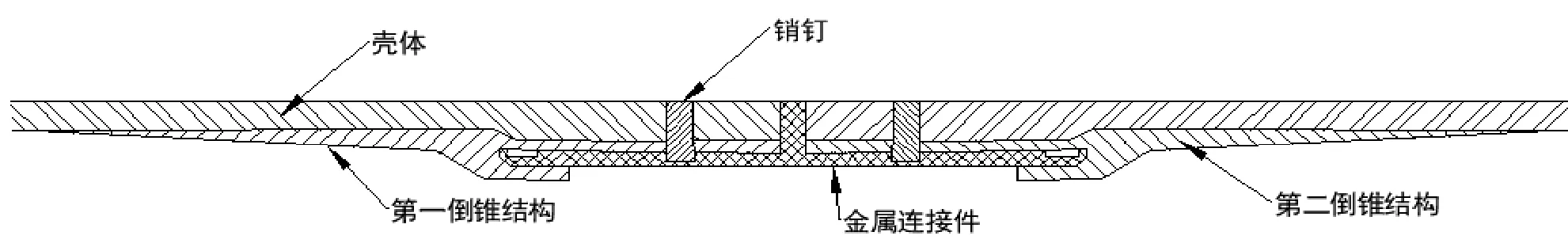

文献[24]提供了一种新型火箭发动机复合材料壳体分段连接结构(如图11)。这是一种通过倒锥和销钉共同承担发动机轴向载荷的设计方法。这种连接结构包括第一倒锥结构、销钉和第二倒锥结构和金属连接件组成。第一倒锥结构和第二倒锥结构均设有通孔,金属连接件两端设有盲孔,金属连接件、第一倒锥结构、第二倒锥结构和复合材料壳体通过销钉连接到一起。这种结构既可以应用到小直径复合材料壳体上,也可以应用到大直径复合材料壳体上。

图11 一种自紧加销钉的连接结构-倒锥连接结构

4 结束语

采用分段连接结构是实现固体火箭发动机超大型化的有效手段和重要技术途径。固体火箭发动机采用分段连接结构,有利于内部绝热成型和装药。近年来,采用分段结构的固体助推器,成为了其他航天大国捆绑式运载火箭的主要发展趋势。随着对航天领域的探索和新技术的不断发展,新技术的应用成为了航天运输系统发展的加速器[25,26],而分段式固体发动机可靠性随之也显著提升,并且可以有效地控制发动机成本。因此,我们国家须加大对壳体分段式固体发动机的技术研究,尽快形成新的设计、制造和试验验证方法,推动这些新材料、新制造工艺和新结构的广泛应用,使分段式固体火箭发动机更加可靠。

“十一五”期间,我国全面开展了大型固体发动机分段对接技术研究及演示验证,突破了大型分段式固体火箭发动机的多项核心技术,大型分段固体发动机取得圆满成功[27]。但国内发动机壳体大多仍然采用金属发动机壳体,复合材料分段壳体技术研究鲜有报道。故应加快开展复合材料分段壳体的成型及连接技术研究,实现我国大型固体运载及助推技术水平的大幅度提升。