运载火箭箭体结构低成本途径及性能影响分析

郑正路 叶 青 李 烁 胡冬生 冷月 阮小鹏

(1.中国运载火箭技术研究院研究发展部,北京100076;2.四川航天系统工程研究所,成都610100;3.北京宇航系统工程研究所,北京100076)

1 引言

近年来,随着航天技术的不断发展,尤其是随着商业发射市场的竞争环境日趋激烈,运载火箭的成本问题越来越得到各航天大国的重视[1,2]。据统计,运载火箭的研制成本组成主要包括结构、电气、动力等几方面,以美国的宇宙神5 火箭为例,箭体结构成本约占火箭总成本的25%~30%[2,3]。因此降低结构系统的成本对于降低运载火箭的成本具有非常重要的意义。

目前,相关专家学者针对运载火箭的研制费用开展了分析工作,并提出了降低成本的途径[4~7],但专门针对运载火箭箭体结构开展相关低成本途径分析的成果较少,尤其是没有涉及到成本与火箭性能之间的关系。从运载火箭箭体结构成本组成入手,分析了在不同年产数量下运载火箭箭体结构成本组成,针对不同年产数量提出了相应的结构低成本的解决途径,并引入费效比的概念,分析了箭体结构成本与性能之间的关系。相关成果对运载火箭降本增效设计具有较强的借鉴意义。

2 运载火箭箭体结构的组成和基本方案

运载火箭的箭体结构是火箭的主体。主要包括整流罩、级间段、尾段等部段,而液体运载火箭还包括压力容器部件即推进剂贮箱等[8]。

其中的典型贮箱结构包括箱底和筒段两部分,箱底包括椭球、球形、锥形等多种底型,一般由曲板拼焊而成,筒段一般为光壳和网格加筋结构,网格类型包括正置正交、斜置正交和等边三角形,主要采用铝合金材料。推进剂贮箱的成型工艺主要包括钣金成型工艺、拼焊工艺以及铣削工艺。

整流罩、级间段、尾段等干部段结构大多采用铝合金铆接结构、整体铸造后机加结构或复合材料夹芯结构,主要涉及到的成型工艺包括铆接、铸造、钣金成型、热压罐固化等工艺。

3 箭体结构成本构成及低成本途径分析

3.1 箭体结构成本构成分析

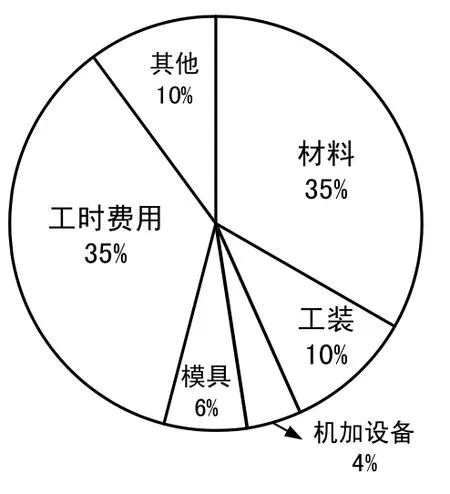

根据运载火箭的成型工艺可知运载火箭箭体结构生产成本主要取决于材料、工装模具、人工工时以及设备损耗等其他费用。以某型固体运载火箭为例,其箭体结构成本构成如图1所示。

图1 单发产品箭体结构成本构成

在单发产品的情况下箭体结构主要成本取决于人工工时、原材料以及模具工装的成本。

3.2 原材料成本

材料是结构部段的直接成本,控制材料成本需要在选材、材料去除率、材料性能、材料回收等方面综合考虑。

选材根据批量不同,选材的方案也不相同。小批量生产尽量选用通用型材,可替代性好的型材;大批量订货则可以考虑订购批量型材,即保证材料的可靠性,还能够提高材料性能,最终提高整体性能。

由于颈源性头痛的发病机制十分复杂,每个患者的病灶部位不同,注射治疗要坚持个体化原则。经治的临床医师在进行注射疗法前,耍仔细分析该患者的病情,尽可能确认每个患者的具体病灶部位,有针对性地为其制定注射治疗方案。近十余年国内外专家治疗颈源性头痛主要应用:

材料去除率尽量低。在成型过程中尽量选用标准型材,大量使用钣金件,能够减少材料去除,并减少材料中间工序损失,提高成材率,节约成本。

材料性能选择决定了结构舱段的整体性能,选择材料具有更高的比强度,如用铝锂合金材料替代传统铝合金材料,会降低舱段重量[9],提升火箭运载能力,使运载平台更具有市场竞争力。

另外,在钛合金等金属的生产过程中,会产生部分的返回料,在熔炼合金铸锭时添加返回料,可显著降低原料成本[10]。

3.3 人工成本

人工成本主要体现为生产周期的长短,其主要取决于加工工艺的成熟度、复杂程度。使用高成熟度、低复杂程度的加工工艺,可以有效提高工人的工作效率以及加工流水线的生产效率。

如为了减轻运载火箭贮箱壁板重量,目前多采用正交正置网格加筋结构或三角形结构,这造成了加工过程中复杂程度增加,直接采用光筒结构的壁板则可以大大降低复杂程度,提高生产效率。对于机加、切削流程较多,工序复杂、材料去除率高的产品,可以先加工出较为简单的多个小零件,再装配。可以大大节约周期,减少人工成本。

技术升级与创新是提高生产效率,缩短生产周期的重要方式。在设计方面,采用多功能结构将结构功能、热控功能、电子功能集成优化可以最大化减小重量和空间、减少总装工作量[11]。三维装配仿真技术的推广和应用可以大幅提高产品设计的质量和效率并缩短产品的装配周期[12]。先进有限元技术使设计进程大大加快,提高试验成功率并减少试验次数,研制成本大幅降低,研制周期大幅缩短;而在制造方面,随着技术的发展,大型薄壁结构整体铸造成型技术、基于3D打印的快速成型技术、热等静压近净成形技术[13~16]等先进技术的应用使产品的可靠性和轻量化水平大幅提高的同时,制造周期也大幅缩短,制造成本大幅降低。

3.4 工装模具成本

工装作为成型工艺的必要条件,为一次性投入。工装模具成本主要取决于产量。工装模具成本属于固定成本,其总量不随结构产品的产量变化,提高产量,则单台产品的成本量将以倒数函数形式下降。

采用复合材料的结构部段生产时需要投入大量的工装设备。因此可以从降低主要由昂贵的模具、高投资、高能耗设备等带来的高费用角度,降低复合材料结构部段的成本。如采用低温固化复合材料技术,以及RTM 及RFI 工艺等非热压罐固化方法[17,18],从而减少设备投资,降低成本。

另外,在结构设计时,对箱间段、级间段等均匀承载的部段通过统一桁条布局以及端框、中间框、开口等实现结构部段的产品化,对于承力壁板、口盖口框、仪器支架、星箭接口等,也可做成通用化、标准化的部件,这样在提高生产效率的同时,减少模具的数量,将极大地降低成本。

4 批量化生产模式对成本的影响

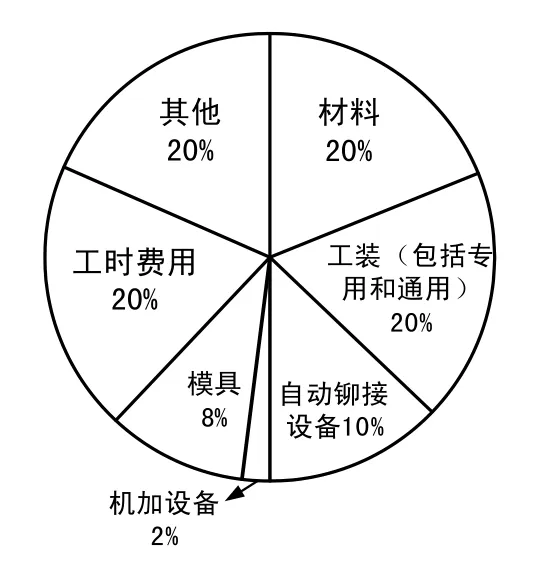

当产量为单发的情况下,结构成本主要集中在材料费和人工费上。但当年产量变化时,其成本构成也发生了相应的变化。当年产量增加时,为缩短生产周期,宜采用自动铆接工艺。可以投入自动铆接设备、适量专用工装设备等装备,该阶段的设备占比会有所增加,同时由于增加了专用设备,其设备损耗及水电费等其他费用也相应增加,如图2所示。

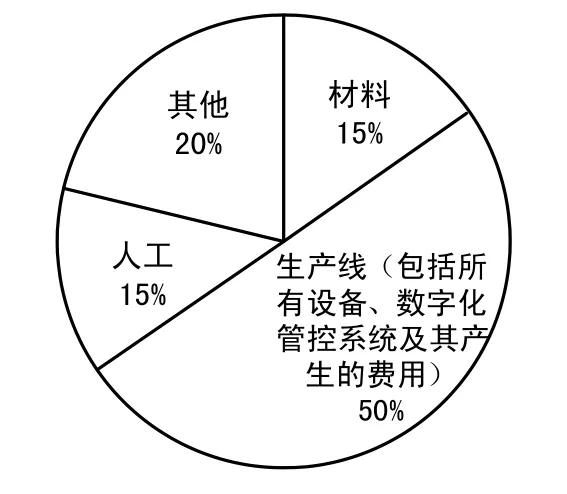

当年产量继续增加的情况下,为提高效率,更倾向于采用整体铸造+筋的结构形式。此时需建造专门的火箭智能生产线,并投入数台镜像铣设备(配备壁厚自动检测与数据采集等职能化设备提高效率)。建设零部件立体仓库及智能物流系统,提高生产转运效率并建设火箭生产数字化管理系统,实现型号生产的数字化管控,此时结构成本的构成有较大的变化,如图3所示。

图2 中小批量时生产箭体结构成本构成

图3 大批量生产时箭体结构成本构成

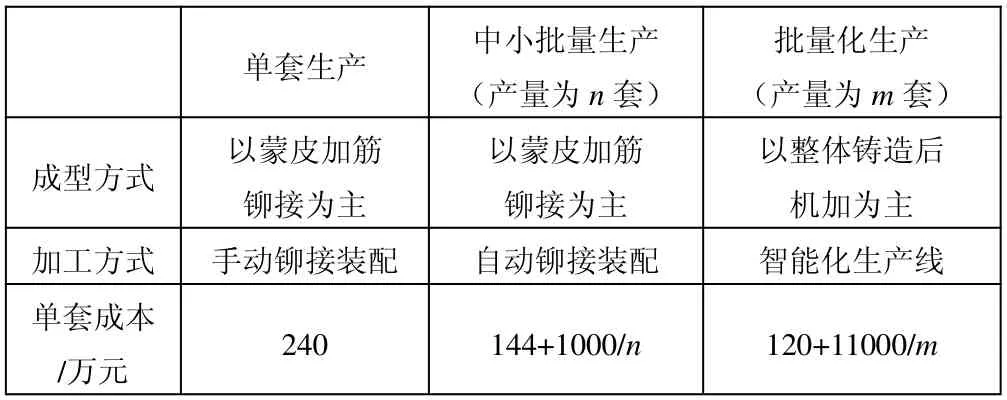

对比单套/发生产与批量化生产的单套/发成本,在这里假定某固体火箭结构系统单套的成本为240万元,在进行中小批量生产时引入自动铆接设备及相关专用工装的费用为1000 万元。当需要大批量生产时需要当投入的智能化生产线的费用为11000 万元,在这三种模式下单台成本如表1所示。

表1 不同批产量生产方式对比

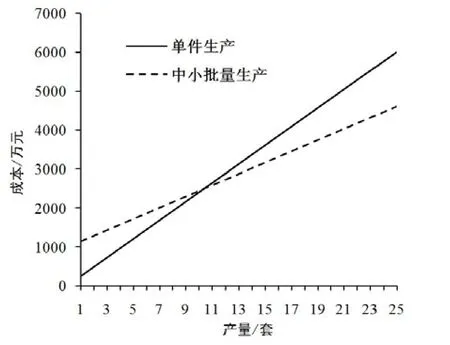

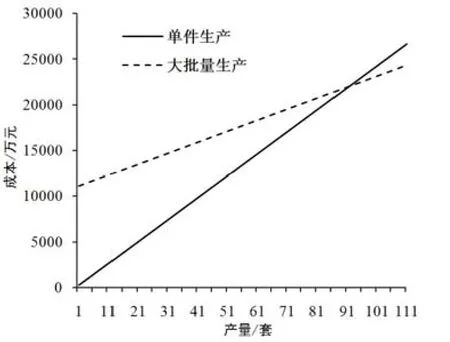

结构部段在这三种生产模式下的成本随产量变化曲线如图4和图5所示。在采用自动铆接装配设备进行中小批量生产时,当产量大于10 套(发)时结构部段批量化生产的成本小于单套(发)生产的成本。而引入智能化生产线进行大批量生产时,当产量大于92套(发)时批量化生产的成本小于单套(发)生产的成本。

图4 中小批量生产时结构部段成本随产量变化曲线

图5 大批量生产时结构部段成本随产量变化曲线

5 箭体结构成本及性能分析

降低运载火箭生产制造成本的途径,包括采用高性能的材料及简化设计等方法。而运载火箭所采用不同方案会对火箭的性能(这里主要针对运载能力)产生影响。因此,需要在成本和性能之间权衡。在这里引入费效比的概念,即单位运载能力的所需成本=单发运载火箭的总成本/火箭运载能力。如费效比越低,则表明火箭的性价比越高。

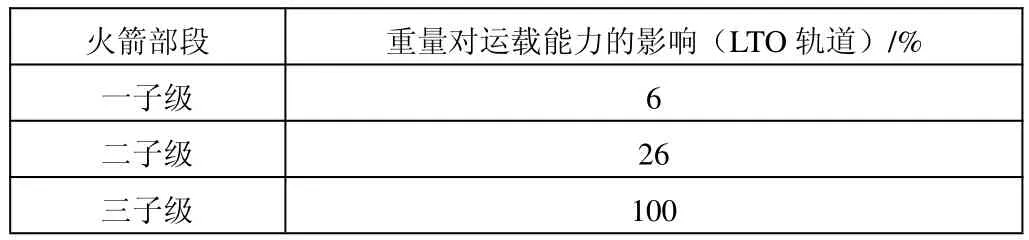

以某型液体三级运载火箭为研究对象,假定其发射地月转移轨道(LTO)时的单位运载能力的所需的成发射成本为A 万元/kg,各子级重量的变化对运载能力的影响如表2所示。

表2 某液体运载火箭子级重量对运载能力的贡献

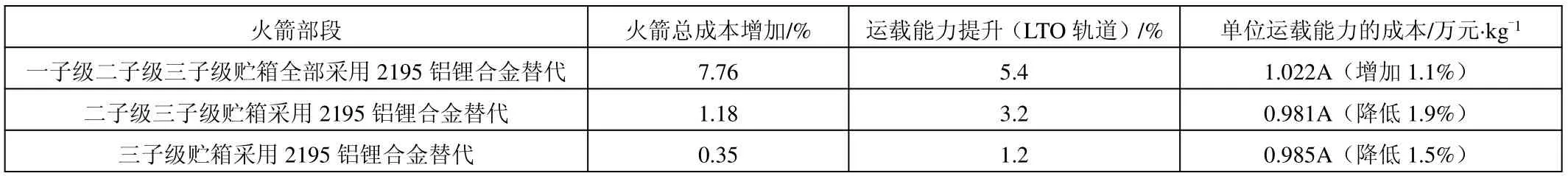

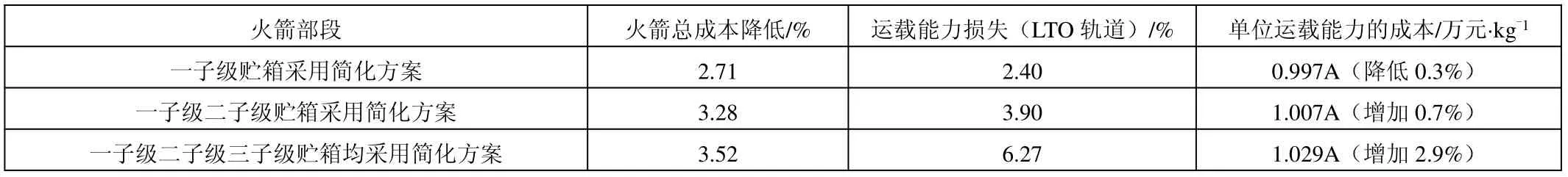

对于液体运载火箭,其贮箱成本占结构系统成本的比重较大。因此可主要针对贮箱结构开展相关分析工作。贮箱材料一般选用2219 铝合金,贮箱筒段采用正置正交或45°斜置正交网格。这里针对火箭各子级贮箱采用2195 铝锂合金替换2219 铝合金,以及采用简化设计方案即采用光筒壁板方案代替铣削网格加筋的方案,且用价格较低的5A06 铝合金代替2219 铝合金所带来的成本和性能的影响进行了分析,如表3、表4所示。

表3 推进贮箱采用2195铝锂合金替代2219铝合金时的成本性能分析

表4 推进贮箱采用简化设计方案时的的成本性能分析

由表3可知,采用2195 铝锂合金代替了2219 铝合金,火箭的成本有所增加,但运载能力也有提升。当二级三级贮箱同时采用2195 铝锂合金替代2219 铝合金时,其发射LTO 轨道时单位运载能力的成本降幅最为明显,较原方案降低了1.9%。而从表4中可以看出由于贮箱采用了光筒方案替代了原来的网格加筋方案,大幅节省了周期,且采用了更低廉的材料(5A06),火箭总成本降低,但由于采用了光筒的筒段,结构效率降低,火箭重量有所增加,造成运载能力的损失。只有当一级贮箱采用简化方案设计时,其单位运载能力所需的成本较原方案有所降低(0.3%)。综合来看,为得到最佳的费效比,对于该三级液体火箭,可考虑二三级采用2195 铝锂合金替代2219 铝合金,而一级可采用简化设计方案。在发射LTO 轨道时,其单位运载能力的成本可以较原方案下降约2.2%。

6 结束语

通过以上的分析,得到以下结论:

a.可以从减小材料去除率,提高材料性能,采用材料回收、简化设计、技术创新缩短周期,降低模具成本,采用通用化设计等方式降低结构的成本;

b.可根据产品的产量选择不同的生产工艺和方式。以生产某固体火箭壳段为例,在中小批量生产时壳段宜采用自动铆接工艺。当大批量生产,产量在近百套(发)时可考虑采用智能生产线,以整体铸造后机加为主,并引进专用的先进加工设备,可大大提高生产效率;

c.在进行运载火箭结构设计时需要综合考虑成本及火箭性能之间的关系,通过分析火箭各子级重量变化对运载能力的影响,在各子级采用相应的低成本设计方法从而得到最佳的费效比。