环氧有机硅烧蚀涂料性能研究

曹碧雯 杨 杰 刘 宁

(西安航天复合材料研究所,西安710025)

1 引言

航天飞行器在飞行过程中,由于与空气摩擦产生的气动加热效应,各部件面临着高热流、长时间的气流冲刷,易导致飞行器壳体力学性能下降。有机烧蚀材料利用有机聚合物在气动加热环境下的反应裂解实现热防护,并以其轻质、隔热、耐烧蚀的特性被广泛应用于热防护体系中。以环氧有机硅树脂为基体的烧蚀涂料因其兼具烧蚀速率低、粘接性能好的特性,作为耐烧蚀隔热功能涂层,可用于航天飞行器外热防护、发射基地地面设施热防护、航空用抗气动加热、石油及化工管道热防护等诸多领域[1,2]。

有机硅涂层热分解温度高,耐热性能突出,但与底材的附着力较差,向有机硅中引入环氧基改性可使涂层兼具耐热性好、粘接性能优良、机械性能好的特点。但由于有机硅树脂与环氧树脂的相容性较差,直接物理共混会造成基体树脂产生相分离,影响涂层性能[3,4]。因此,采用共缩聚冷混法制备环氧改性有机硅树脂基体,选用有机硅单体与双酚A 型环氧树脂接枝改性过的树脂与有机硅树脂冷混,研究不同冷混配比对基体树脂粘接性能、热稳定性以及对涂层耐热性、烧蚀性能、粘接性能、力学性能的影响。

2 实验

2.1 实验材料

基材选用1mm 玻璃纤维增强环氧板,实验室自制;树脂选用A 牌甲基苯基硅树脂,B 牌环氧有机硅树脂,均为市售工业品;填料为短切高硅氧纤维等复合填料;偶联剂为KH-550,市售工业品;助剂为二甲苯,市售分析纯。

2.2 树脂合成

在1L 反应釜中加入适量B 牌甲基苯基硅树脂,水浴温度为40℃。将A 牌环氧改性有机硅树脂分别按配比滴入,保温1h 并采用机械搅拌的方式搅拌,树脂静置后不发生分层。不同配比(质量比)的树脂分别命名为P1(90∶10)、P2(80∶20)、P3(70∶30)、P4(60∶40)、P5(50∶50),各树脂共混后体系均一稳定,相容性较好,可作为烧蚀涂料的基体树脂进一步考察其热稳定性及粘接性能。

2.3 涂料制备

将复合填料在烘箱中以100℃的温度烘干1h,以去除填料上吸附的水分。按配方比例称取改性树脂及填料,在球磨机中充分球磨分散,树脂与复合填料的质量比为60∶40。加入涂料质量比2%的KH-550 作为固化催化剂,喷涂施工,室温固化7d。将涂层样品编号为C1、C2、C3、C4,对应的共混基体树脂为P1、P2、P3、P4。

2.4 性能表征

a.树脂及涂层的耐热性能表征。测试仪器为德国耐驰TG209F3。测试标准为GB/T27761—2011。升温速率为10℃/min,测温范围为0~800℃。

b.烧蚀性能表征。氧-乙炔烧蚀试验参照GJB323A—96《烧蚀材料烧蚀试验方法》。试样尺寸为Φ30mm×10mm。在模具中浇铸后室温固化七天脱出。马弗炉烧蚀实验将固化物置于马弗炉中,分别在400℃、500℃、600℃各保温500s。测试固化物烧蚀失重。

c.涂层力学性能表征。依据GB/T1040.2—2006测定树脂基体和涂层拉伸强度和断裂延伸率。

d.粘接性能表征。使用PosiTEST°AT 附着力测试仪。将涂料喷涂在1mm 厚玻璃纤维增强环氧板上制备成涂层,测试方法为将锭子用仪器自备胶粘剂粘接在涂层上,锭子尺寸为Φ20mm。测试时将锭子粘接的涂层与其他部分割开,选用自动拉拔模式,涂层与基材间完全脱开为有效测试数据。

3 结果与讨论

3.1 环氧有机硅基体树脂合成研究

3.1.1 基体树脂热稳定性研究

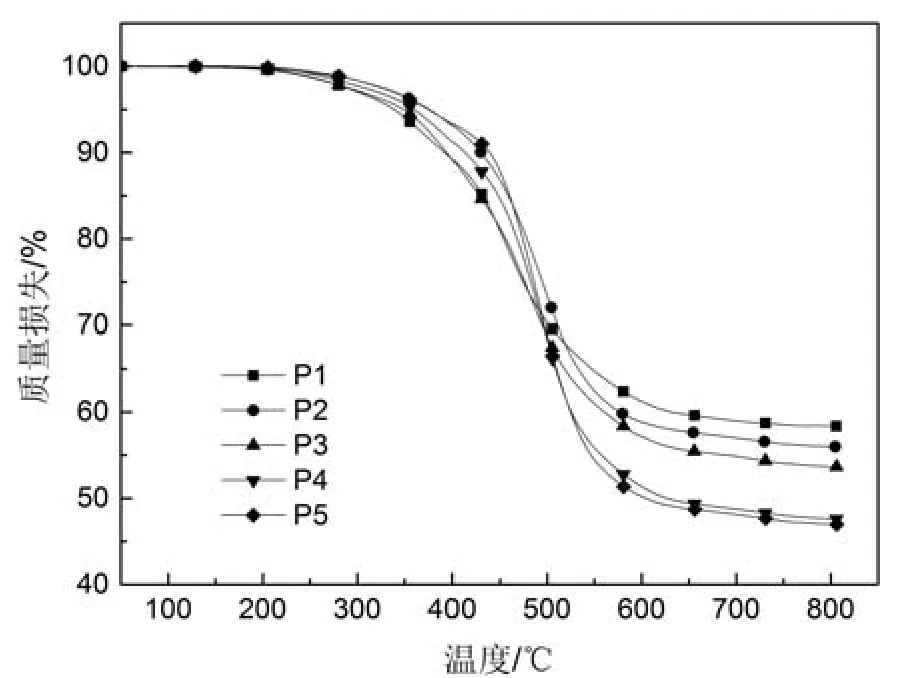

通过热失重法分析改性环氧有机硅基体树脂的热稳定性能,测试结果如图1所示。从图中可以看出,基体树脂的裂解温域基本集中在300~600℃之间;随着环氧有机硅树脂含量增加,基体树脂的起始分解温度降低,树脂裂解速率越大。即在有机硅树脂中引入环氧基后,树脂的耐热性能降低。以曲线平缓处与下降处的曲线切线交点为树脂起始分解温度,由图可知树脂基体的热分解反应基本从300℃左右开始,其中P1 树脂(环氧有机硅树脂添加量为10%)的起始分解温度为411.9℃,800℃下的残重比为58.40%;P5 树脂(环氧有机硅树脂添加量为50%)的起始分解温度最低,达到369.8℃,800℃下的残重比为47.00%。环氧有机硅添加量不超过30%时,树脂800℃残重比每添加10%约降低3%,最低为53.69%,超过30%时残重比约为47.00%左右。因此从树脂热稳定的角度分析,选择环氧有机硅不超过30%的比例较为合适。

图1 不同配比基体树脂TG 曲线

3.1.2 基体树脂烧蚀性能

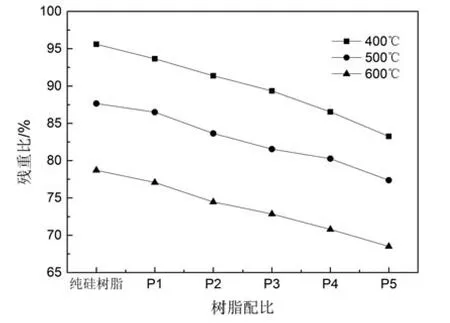

依据上节基体树脂的热失重曲线,基体树脂的剧烈分解温度集中在400~600℃之间,下面针对这一温度范围考核基体树脂的烧蚀性能,树脂基体在马弗炉中的烧蚀性能曲线如图2所示。由图可知,随着基体树脂中环氧改性有机硅树脂的含量增大,树脂的失重越大。随着环氧有机硅树脂的添加量的增大,400℃下的残重比由95.60%降至83.24%,500℃下的残重比由87.65%降至77.36%,600℃下的残重比由78.70%降至68.50%,且从图中可以看出,失重的趋势基本呈线性降低。也就是说,引入环氧基后的基体树脂的烧蚀性能随环氧基团的增加而减小,这可以归因于空气中环氧基团的抗热氧化性远低于硅树脂,从而导致树脂的耐烧蚀性能下降。

图2 树脂基体马弗炉烧蚀性能

3.1.3 基体树脂粘接性能

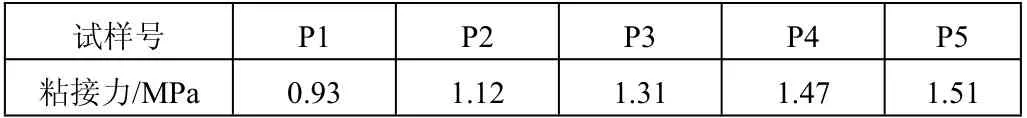

测得的基体树脂的粘接性能数据汇总于表1,由表中数据可知,随着环氧有机硅树脂组分的增大,基体树脂与底材的粘接性能逐渐变好。这是由于有机硅树脂表面能低,与底材的附着力差,而随环氧基团的引入,基体树脂极性增大,从而改善了树脂与涂层的粘接性能。

表1 基体树脂粘接性能

3.2 环氧有机硅涂层性能研究

3.2.1 基体树脂对涂层热稳定性的影响

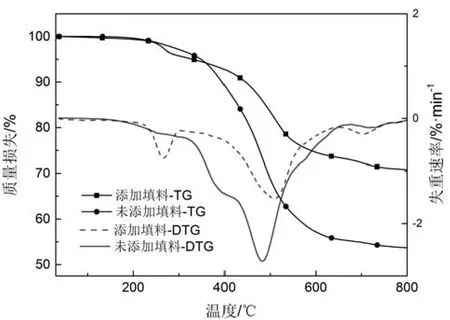

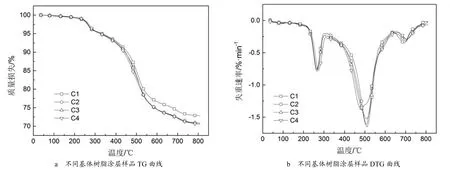

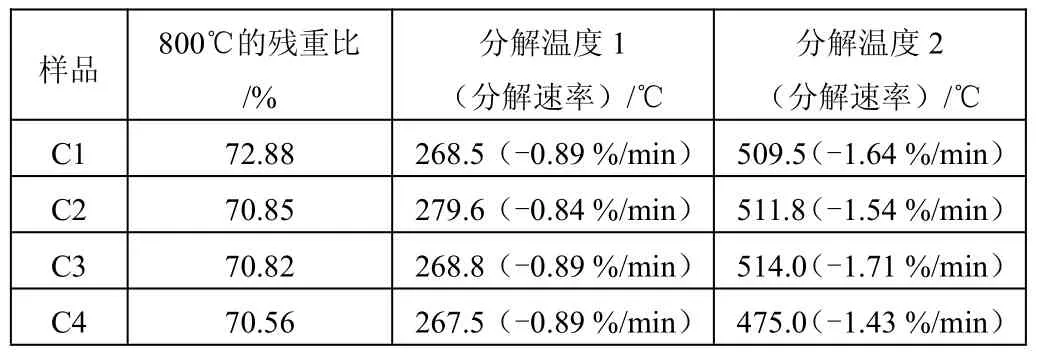

涂层性能除与基体树脂有关之外,涂料中的填料也对提升涂层热稳定性及其他性能起着重要的作用。因此选择P3 基体树脂测试其添加填料前后的树脂基体固化物(未添加填料)与涂层固化物(添加填料,C3)的失重曲线,从而通过对添加填料前后热分解反应的分析验证填料对涂层热稳定性的影响。测试结果所得的TG 与DTG 曲线如图3所示,数据汇总见表2。由图表中数据可以看出,添加填料后的涂层固化物起始分解温度较基体树脂降低,但在800℃的残重比为70.82%,高于基体树脂的53.69%,表明添加填料后的涂层热稳定性得到提升。添加填料后在268.8℃处有一个小的失重峰,这个峰是填料中结晶水合物失水、小分子物质的升华造成的,失重约为5%左右;第二个峰在514.6℃左右,较基体树脂分解反应峰的481.4℃高,且分解速率降低。此处均为有机硅树脂的分解反应,添加填料后曲线较为平缓。该温度下的分解反应主要是有机硅树脂端羟基的“回咬”反应,生成低分子环体进而引起失重,填料与基体树脂的“二次成膜”反应会消耗一部分羟基[5],使基体树脂的分解温度升高,速率降低,有效改善了涂层的热稳定性。

图3 添加填料前后TG-DTG 曲线

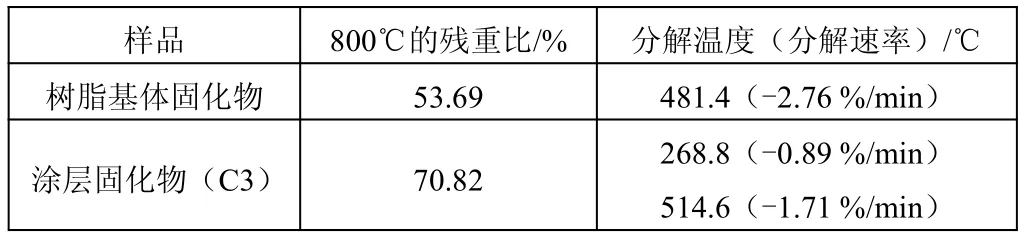

表2 添加填料前后的涂层样品的热性能数据

另外,通过测试C1、C2、C3、C4 四个涂层样品的热失重,可以看出不同配比的基体树脂对于涂层热稳定性的影响,测试结果如图4所示,数据汇总于表3。从图表中可以看出,涂层的起始分解温度在237.4~244.6℃之间,分解峰值集中在268℃左右,在此温度附近最大分解速率为0.89%/min 左右,且几组样品的分解速率相差不大,说明在此范围内发生的分解反应相同,即为填料的分解失水反应。第二个分解反应峰在500℃附近,分解反应为改性有机硅树脂的热分解反应,且随着环氧基含量的增多,分解反应峰值越低,分解速率越大,即热分解反应越剧烈。这也与基体树脂热分解反应规律一致,即基体树脂的热稳定性越差,涂料的耐热性就越差。第三个分解反应峰在700℃附近,反应峰较小。800℃后基本趋于稳定,800℃残重比在70%左右,环氧基含量越高,涂层残碳率越低,但数据差异并不明显,说明引入环氧基加剧了基体树脂热分解反应的速率,但对涂层的热失重残重影响不大。

图4 不同配比基体树脂制得涂层样品的热重分析曲线

表3 不同配比基体树脂制得涂层样品热性能数据

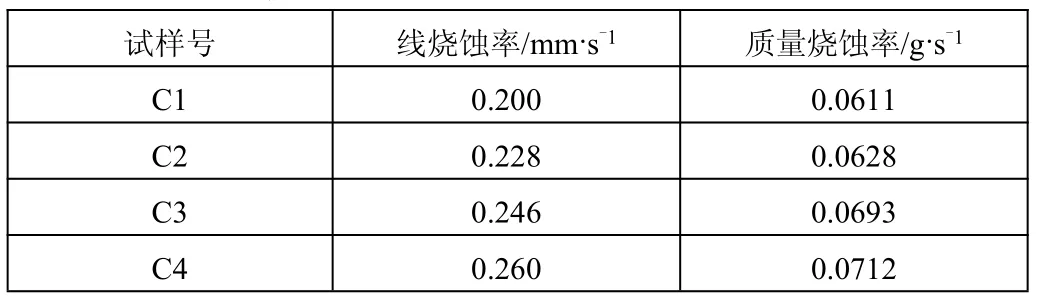

3.2.2 基体树脂对涂层烧蚀性能的影响

涂层的烧蚀性能采用氧-乙炔烧蚀法测试涂层的烧蚀性能,使用红外测温枪测量实际实验过程中氧-乙炔火焰温度为2540℃。烧蚀涂层的测试结果汇总于表4所示,由表中数据可知,随着基体树脂中环氧有机硅树脂组分的增加,涂层的线烧蚀率和质量烧蚀率降低。高温火焰冲蚀下,涂层发生剧烈的物理化学变化,环氧基的引入,除了降低基体树脂的热稳定性,使涂层分解温度降低,分解速率加快之外,所形成的碳化层没有硅化层致密,使得涂层的耐机械剥蚀、抗冲刷能力下降,因此涂层的耐烧蚀性能下降。

表4 涂层氧-乙炔烧蚀性能

3.2.3 基体树脂对涂层粘接性能的影响

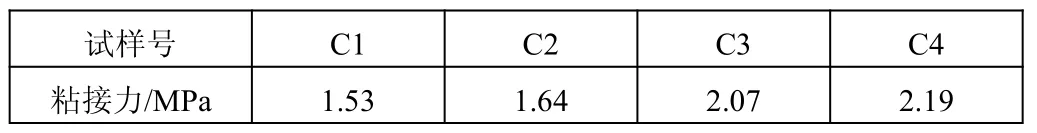

涂层的粘接性能结果汇总见表5,由表中数据可以看出,基体树脂中环氧有机硅组分占比越大,涂层粘接强度越高,附着力越好,附着力可达2.19MPa。说明基体树脂粘接性能越好,涂层的附着力就越高。且添加填料后涂层的粘接强度高于树脂基体粘接强度,这是因为填料中的组分表面带有的极性基团与基体树脂共同作用,改变了涂层的表面极性,提高了粘接强度。

表5 涂层粘接性能

3.2.4 基体树脂对涂层力学性能的影响

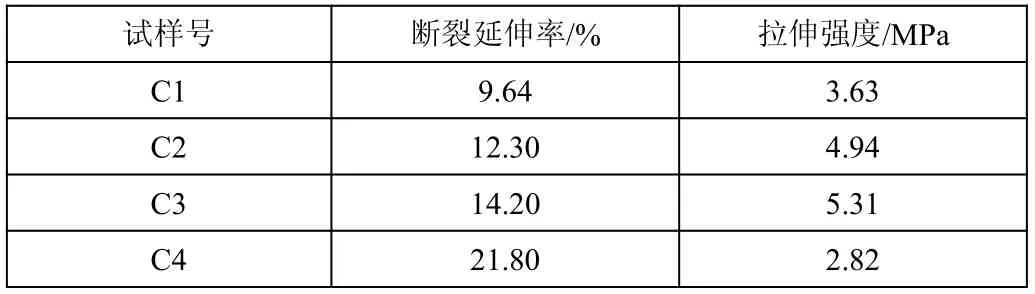

涂料的延伸率需要与底材匹配,在防护材料受热膨胀时能满足涂层不开裂的要求[6],对不同基体树脂涂层力学性能进行测试,测试数据汇总见表6,由表中数据可知,随环氧有机硅含量增大,涂层断裂延伸率增大,拉伸强度呈现先增大后减小的趋势。随着环氧有机硅含量的增加,含量超过30%时,断裂延伸率增大到21.80%,但固化物强度降低至2.82MPa。由测试数据可知环氧有机硅树脂占基体树脂30%时涂料的力学性能最好,断裂延伸率为14.20%,拉伸强度为5.31MPa。选择30%配比的涂料能满足与底材匹配要求。

表6 涂层力学性能

4 结束语

a.在基体树脂中共混环氧有机硅树脂与甲基苯基硅树脂,基体树脂粘接性能提高,耐热性能降低但降低程度不大;

b.以共混改性环氧有机硅基体制备烧蚀涂层,涂层粘接性能优于有机硅树脂,随环氧有机硅组分增多而增大;热稳定性及烧蚀性能都随环氧有机硅比例增大而降低,其中添加填料后热稳定性降低不大;随环氧有机硅含量增大,涂层断裂延伸率增大,拉伸强度呈现先增大后减小的趋势。

c.选择30%共混环氧有机硅树脂配比时性能最优,粘接强度为2.07MPa;线烧蚀率为0.246mm/s,质量烧蚀率为0.0693g/s;断裂延伸率为14.20%,拉伸强度为5.31MPa。