基于旁路分流等离子弧热源的中碳钢增材制造温度分布特性研究

赵慧慧 周佳芬 尹玉环 苗玉刚 封小松

(上海航天设备制造总厂有限公司,上海200245)

1 引言

相比于传统减材制造技术,增材制造技术是近年来发展起来的新型制造技术,能够大大提高制造过程的柔性,缩短制造周期[1,2]。其中,电弧增材制造技术具有低成本、高效率等特点[3,4],成为近年来国内外学者的研究热点之一[5]。

目前,电弧增材制造技术所采用的电弧热源主要有:TIG 电弧、MIG 电弧、等离子电弧、CMT 电弧等。旁路热丝等离子弧是近年来提出的新型电弧焊接方法[1],将丝材直接送入到等离子弧的中心并分流部分等离子弧电流,以获得高的熔丝效率和理想的熔滴过渡模式,实现对零件成形精度和热输入的有效控制。能够解决大电流提高增材效率与母材热输入之间的矛盾[6],同时也避免了熔化极焊接电弧热源增材时电流与送丝速度匹配无法独立调节的问题[7]。这一新型电弧相较于MIG 电弧、CMT 电弧热源,具有电弧稳定性好、热量集中、参数可以独立调节、可控性好、成型精度高等优点。与TIG 电弧、等离子弧热源相比,具有热量集中、沉积效率高、成型精度高等优点。因此,旁路热丝等离子弧是增材制造技术的成为装备快速维修制造的关键技术,将促进我国装备维修领域先进制造技术的发展。

文中采用旁路热丝等离子弧作为热源,以中碳钢45 钢板为基体进行电弧增材制造,并对该过程的温度分布特性进行研究,包括主路电流、旁路电流、增材速度以及层间温度等对旁路分流等离子电弧增材温度场的影响。

2 旁路分流电弧热源增材制造过程测温实验方法

旁路分流电弧热源增材制造修复系统主要由焊接机器人、工作台、全数字化脉冲等离子弧焊机、旁路分流模块及控制系统、等离子弧焊枪、送丝机、保护气等部分组成。旁路分流等离子弧增材工艺原理为将焊丝接入电流回路作为旁路,将总电流分流为两部分:流经母材的电流和旁路焊丝的电流,将热输入分成预热焊丝和熔化母材[1]。采用10mm 厚中碳结构钢作为母材基板,以直径为1.2mm 的45 钢焊丝为增材丝材,成分如表1所示。采用上述系统进行旁路分流等离子电弧增材试验,堆积成形试件。采用的优选工艺参数为:主路等离子弧焊电流为107A,旁路热丝电流为100A,增材速度36cm/min,离子气流量0.5L/min,送丝速度3.6m/min,保护气流量13.5L/min,等离子保护气体流量为0.3L/min。为了对旁路分流等离子电弧热源增材制造修复过程温度分布特性开展研究,采用FLIR SC660 型红外热像仪记录增材过程的温度场。红外热像仪与焊件成45°于斜上方拍摄。红外热像所测温度场图像和曲线都采用同一辐射率0.6 设置。

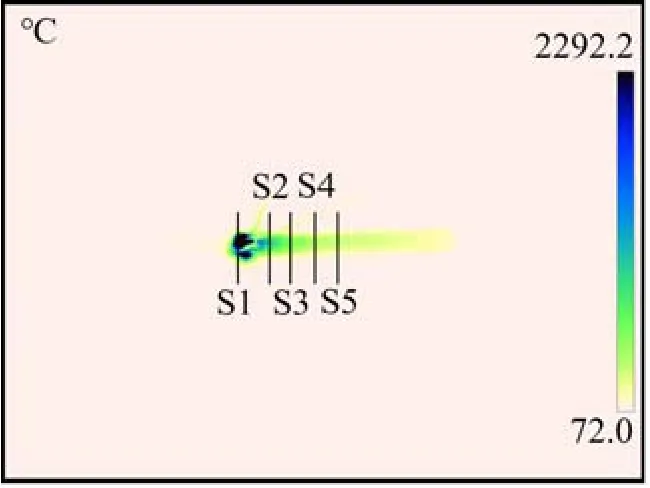

表1 焊丝化学成分 ( 质量分数,%)

3 增材工艺参数对工件温度分布的影响

3.1 等离子增材过程温度分布特性分析

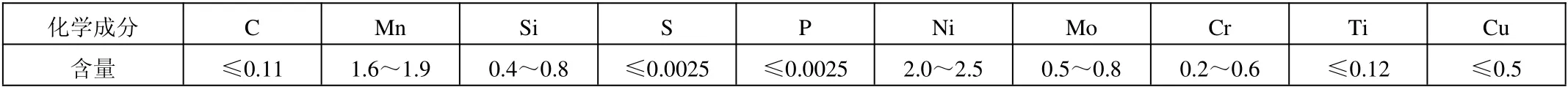

图1 熔覆层正面温度场图像

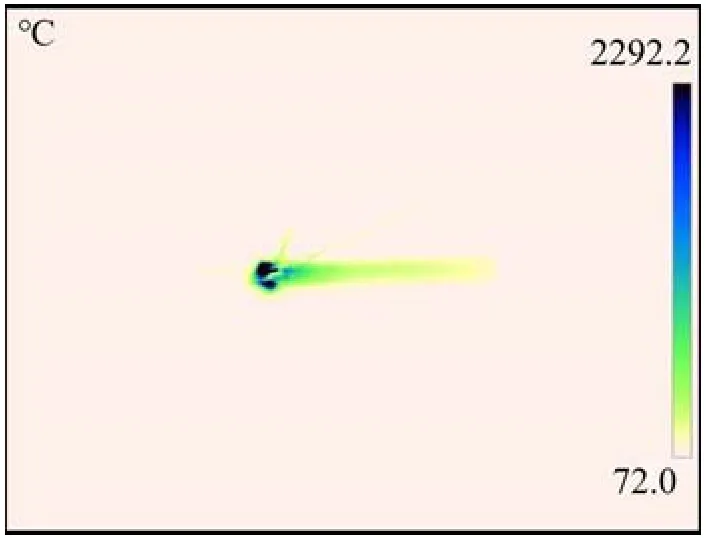

图1所示为旁路分流电弧热源增材制造修复过程实测熔覆层及工件温度场分布,图2所示为沿熔覆层中心线上不同位置距离处的温度值分布,在等离子电弧周围温度分布非常高,等离子电弧温度局部甚至能达到16000℃以上,受限于红外摄像仪设备的测温范围限制,量程为2100℃以下,因此图2所示峰值位置在2100℃高度有被削平的特征,A 区为熔池区,熔池区前端受等离子弧加热,熔池区后端受保护气体冷却,温度梯度最大。B 区为受冷却保护气体影响,温度急剧下降,在B 区达到局部最低,由于保护气体的影响范围有限,B 区后方出现了次高温区,即C 区,为仅次于A 区的第二温度峰值。C 区前端受冷却气体影响而表面温度降低,后方空冷温度降低,因此前后方各产生了一个温度梯度较大的区域。

图2 沿熔覆层中心线的温度分布结果

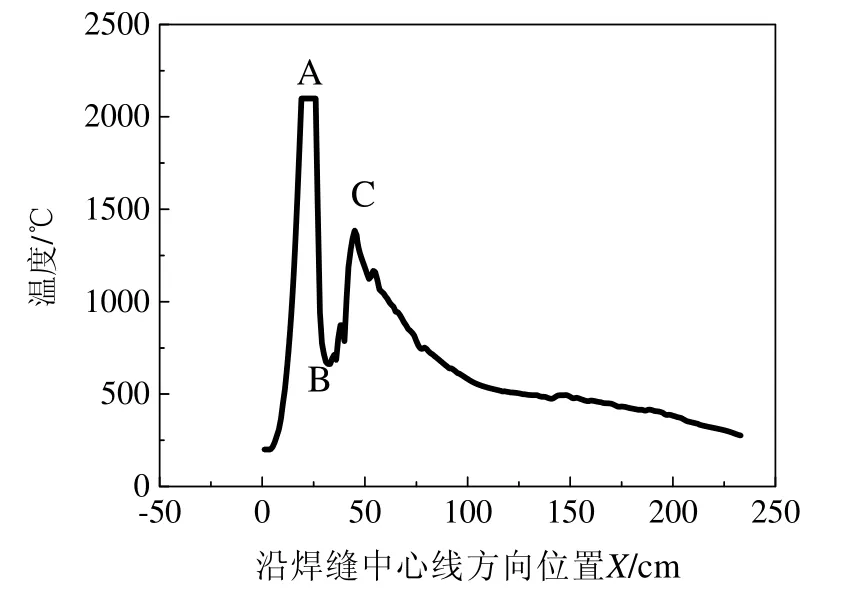

图3 垂直于熔覆层方向的温度分布取样图

图4 垂直于熔覆层方向的温度分布曲线

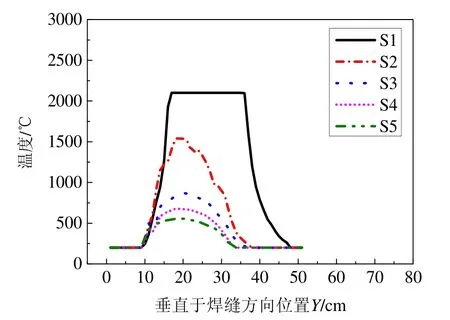

沿着垂直于等离子弧前进方向分析熔覆层的熔池附近的温度分布,如图3所示,分别取5 个特征位置S1、S2、S3、S4、S5,五条线上的温度分布曲线如图4所示。S1 是等离子弧中心位置,中心区域温度高,受热像仪量程范围限制,超过2100℃的区域出现了温度峰值被削平现象,两侧温度受基材热传导作用,温度下降呈近似高斯分布。S2、S3、S4、S5 分别位于S1之后离等离子弧中心位置越来越远,处于等离子弧后方的冷却阶段,温度分布与距离等离子弧中心距离成反比,距离越远温度峰值越低,两侧散热温度梯度越小,左右两侧呈近对称分布特征。

3.2 主路电流对工件温度分布的影响

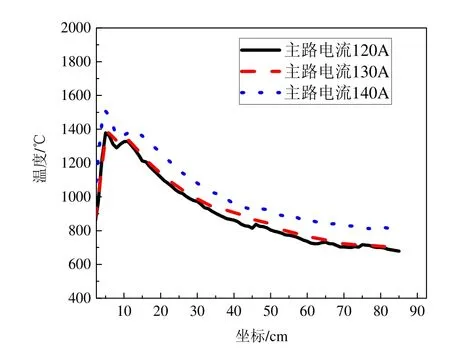

研究主路电流变化对焊接温度场的影响。增材参数:旁路电流为100A,主路电流分别为120A、130A、140A,主旁路电流比分别为1.2、1.3、1.4,从区域B开始沿熔覆层中心线的温度分布如图5所示。由图可知,随主路电流的增加,熔覆金属整体温度升高。

图5 主路电流变化熔覆金属温度场分布

3.3 旁路电流对工件温度分布的影响

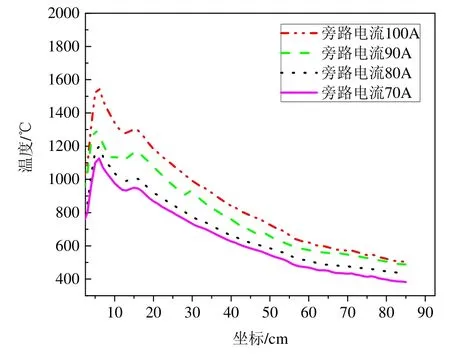

研究旁路电流变化对焊接温度场的影响。增材参数:主路电流为107A,旁路电流分别为100A、90A、80A、70A,主旁路电流比分别为1.07、1.18、1.33、1.53,从区域B 开始沿熔覆层中心线的温度分布如图6所示。由图可知,随旁路电流的增加,熔覆金属正面温度场的整体温度升高,但其基本分布特征未变。

图6 旁路电流变化熔覆金属温度场分布

3.4 增材速度对工件温度分布的影响

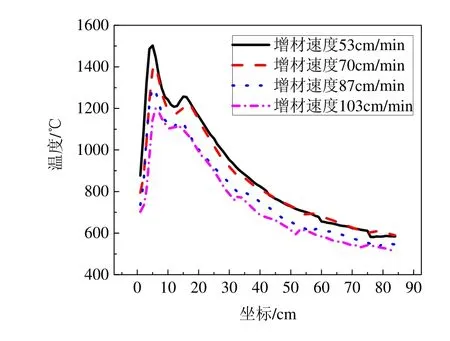

研究增材速度变化对焊接温度场的影响。增材参数:送丝速度3.4m/min,主路电流为140A,旁路电流分别为100A,增材速度分别为53cm/min、70cm/min、87cm/min、103cm/min。从区域B 开始沿熔覆金属中心线的温度分布如图7所示。由图可知,随增材速度的增加,熔覆金属整体温度降低,但降低不明显,其分布的基本特征不发生改变。

图7 增材速度变化熔覆金属温度场分布

4 层间温度控制及其影响规律分析

4.1 层间温度对工件温度分布的影响

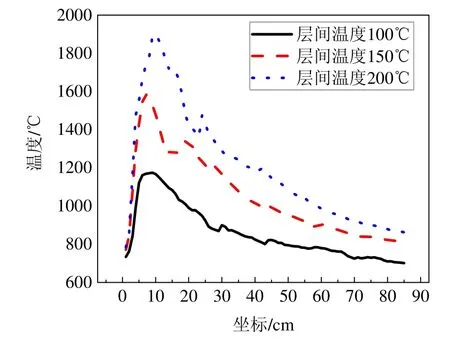

研究层间温度变化对焊接温度场的影响。从母材往上堆三层,将母材预热至100℃。主路电流为107A,旁路电流为100A,层间温度分别为100℃、150℃、200℃,从区域B 开始沿熔覆层中心线的温度分布如图8所示。由图可知,随层间温度的增加,熔覆层整体温度升高。增加层间等待时间,降低层间温度,有利于整体熔覆层温度的控制。

图8 层间温度变化熔覆层温度场分布

4.2 不同层间温度下工件成形及组织分布

图9所示为不同层间温度条件下宏观金相照片,当层间温度为100℃时,堆积24 层,总高度为32.86mm,平均宽度为4.54mm,平均层高为1.37mm;层间温度为150℃时,堆积24 层,总高度为30.10mm,平均宽度为4.80mm,平均层高为1.25mm;层间温度为200℃时,堆积12 层,总高度为13.90mm,平均宽度为5.18mm,平均层高为1.16mm;层间温度为250℃时,堆积12 层,总高度为13.8mm,平均宽度为5.30mm,平均高度为1.15mm。随层间温度增加,熔覆层宽度增加,高度减小。

图9 不同层间温度条件下成型外观和宏观金相照片

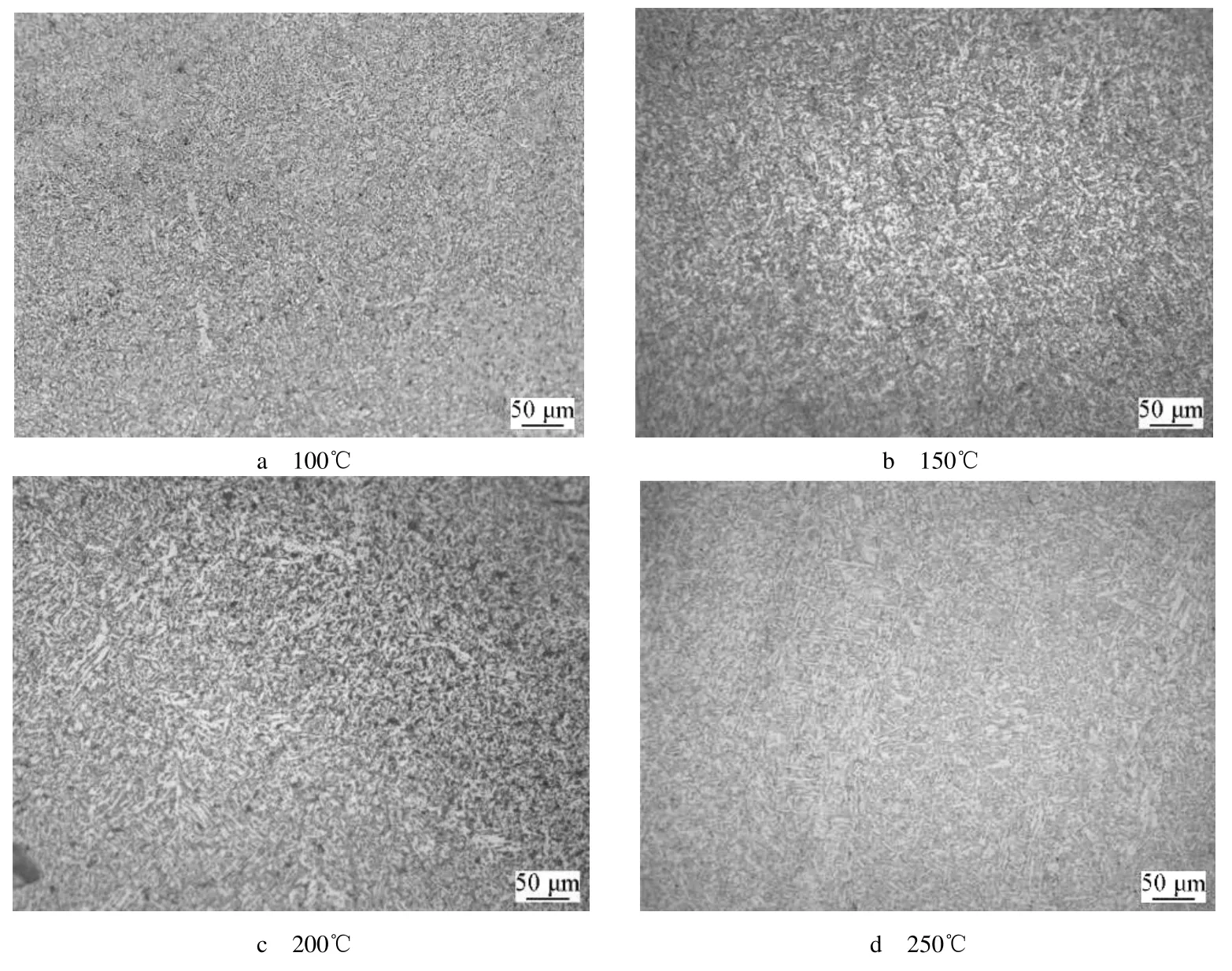

图10为不同层间温度条件下熔覆层微观组织形貌。可以看出,不同层间温度时,熔覆层的显微组织均由块状铁素体和珠光体组成,珠光体呈带状分布在铁素体晶界上。随着层间温度的增大,熔池冷却时间增长,晶粒二次长大较为明显,晶粒相对粗大,同时珠光体含量随之减小。

图10 不同层间温度下熔覆层的显微组织

5 结束语

a.旁路分流等离子弧增材制造过程中,熔覆层电弧熔池处温度最高,后方由于保护气的降温作用,后方温度先降后升;熔覆层两侧温度分布呈近对称形态分布,温度随距离增加而降低。

b.旁路电流不变,随主路电流的增大,熔覆层整体温度都升高,母材热输入增加;主路电流不变,旁路电流增加时,熔覆层整体温度也升高。随增材速度的增加,熔覆金属整体温度降低,其分布的基本特征不发生改变。

c.层间温度升高,熔覆层整体温度升高。熔覆层正面温度场的整体温度随增材热输入的增加而升高。峰值温度从1175℃升至1902℃。增加层间等待时间,降低层间温度,有利于整体熔覆层温度的控制。

d.熔覆层的显微组织均由块状铁素体和珠光体组成,珠光体呈带状分布在铁素体晶界上。随着层间温度的增大,熔池冷却时间增长,晶粒二次长大较为明显,晶粒相对粗大,同时珠光体含量随之减小。