面向数控加工智能编程的特征自动识别技术

郑祖杰 程海林 于谋雨 穆英娟

(上海航天精密机械研究所,上海201600)

1 引言

MBD 技术始于波音公司,1986年基于MBD 技术生产制造的波音777 型飞机,就实现了整个过程“无纸化的生产制造”。从B777 型飞机的图纸设计、工艺设计、制造、仿真、装配至最终的试飞工作,均可通过数字样机在工作站上完成,显著提升研制过程的数字化与自动化水平,节省了时间和成本。近年来,国内制造领域的相关学者也着眼于国际航空企业先进的技术和经验,致力于MBD 技术的研究,逐步将三维设计模型引入产品的设计、制造与装配等环节中,但现有数字化制造模式仍然存在较多技术瓶颈,三维设计模型包含的设计与制造信息并未全面利用,工艺设计与规划过程中仍然需要大量的人工交互,存在大量的重复性工作,自动化水平低,急需基于MBD 技术、计算机技术与信息技术研究并开发自动化工艺设计技术,从而充分利用三维设计模型的特征信息,以提高航天复杂结构件工艺设计的数字化与智能化水平。

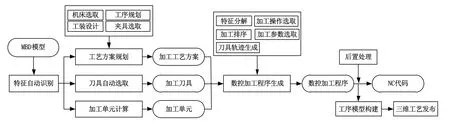

图1所示为数控加工工艺自动化设计模式,基于传统人工智能算法与机器学习等技术的工艺方案规划及刀具自动选取技术,很大程度上提高了现代大型复杂结构件的工艺设计自动化与智能化水平。特征自动识别技术是自动化工艺设计技术的前提关键,该技术完成MBD 模型中几何拓扑、尺寸、精度与公差等信息的自动提取[1~4]。典型特征识别方法包括基于图、基于痕迹与基于立体分解等方法,其核心思路是利用预定义的特征模式在零件模型上搜索满足预定义要求的零件模型表面,实现预定义特征的自动识别[5~8]。由于特征复杂多变,难以在系统开发的时候利用有限个特征模式表达所有的复杂特征。此外,即使对于同一个零件模型,不同用户可能根据机床、刀具与工装夹具等加工制造资源而采用不同的加工工艺方法。因此,现有的特征识别方法适用范围有限、可扩展性差,难以有效支撑复杂产品的数控加工智能编程模式。

图1 基于特征的数控加工自动编程模式

为了使特征识别系统具有较广的适用性,能够满足航天各厂所设计制造一体化的建设需求,本文提出了一种加工特征的统一定义框架与自动识别算法。该定义框架独立于识别算法,允许用户根据自身的工艺需求,按照定义框架的规范自定义特征。

2 加工特征统一定义框架

2.1 特征组件

加工特征是由满足某种约束条件的一组零件模型表面构成,这组面可在毛坯模型上界定一个三维材料区域。构成加工特征的这组面可进一步细分为若干个具有相同作用、互不相交的子组面,同一个子组面中的模型表面具备相同的几何拓扑属性,包括几何类型属性、表面之间的拓扑关系属性等。本文将具备相同几何拓扑属性且不需再细分的一组表面称为特征组件。因此,加工特征可定义为满足某种约束条件的一组特征组件。

根据槽腔的结构特点与加工工艺,构成槽腔的特征组件可归纳为两部分:底面组件与侧面组件。如图2a 所示为一简单通槽,该槽腔由1 个底面组件f1和2个侧面组件f2和f3构成。基于特征组件的定义,简单孔特征与复杂阶梯孔均可以采用此方式定义,其中存在区别的是孔特征的底面组件可能为虚拟组件,如图2b 所示,侧面组件f3构成一个独立的通孔特征,其底面组件为虚拟组件,而底面组件f2和侧面组件f1构成一个孔特征。基于特征组件的概念,加工特征MF可采用下列定义框架统一表示,其形式定义如下:

其中,几何属性向量GAV(Geometric Attribute Vector)表示构成加工特征的组件类型、数量及组件具备的几何属性。拓扑邻接矩阵TAM(Topological-Adjacency Matrix)代表组件拓扑属性,表示加工特征不同组件之间的邻接关系以及同一组件内不同零件模型表面之间的邻接关系与属性等,CV(Constraint Ve ctor)代表组件自身需满足的几何拓扑约束。

图2 特征组件示例

2.2 几何属性向量

几何属性向量用于定义构成加工特征的组件,规定组件数量和几何属性。几何属性向量形式化定义如下:

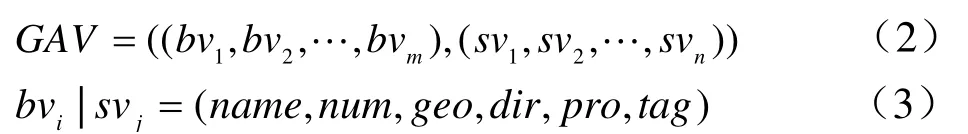

式(2)表示特征是由m个底面组件和n个侧组件构成,bvi(i= 1,2,...,m)和sv j(j= 1,2,...,n)分别定义第i个底面组件和第j个侧面组件的几何属性,统称为MF的组件。式(3)中的name、num、geo、dir、pro和tag表示组件属性变量参数,各参数的含义及取值范围见表1。

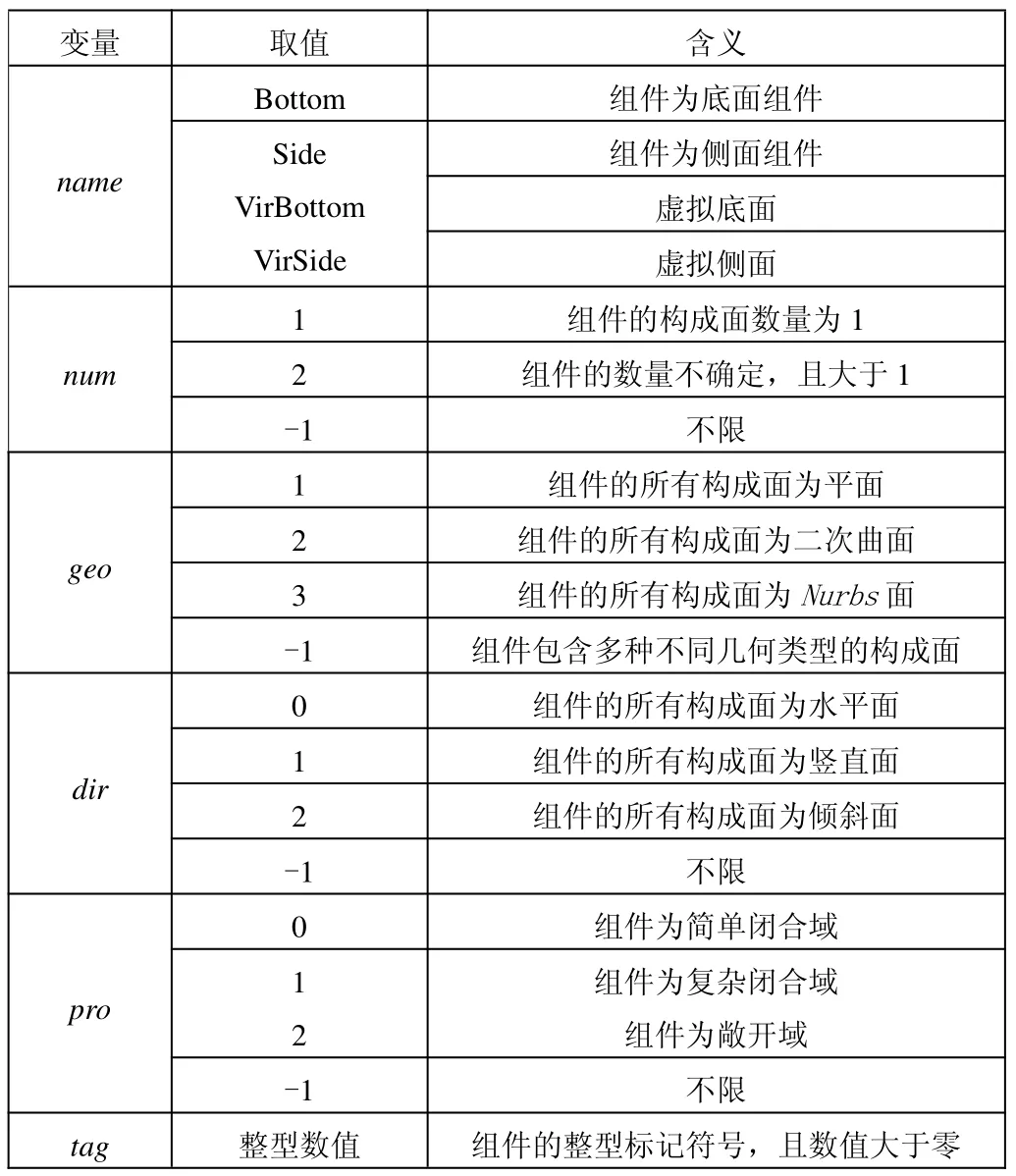

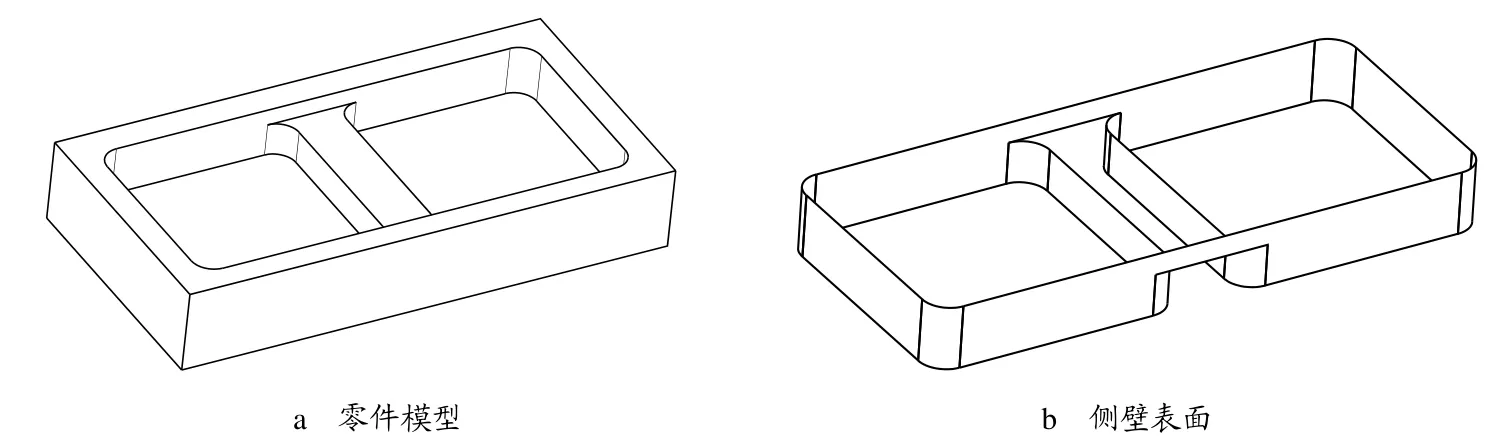

表1中的pro用于表示侧面组件的面域复杂性。根据侧面组件与特征底面所在平面的求交结果判断,判断其面域类型属性。若求交结果仅包含闭环,则面域属性为简单闭合域。若求交结果均为开环,则面域属性为敞开域。否则,面域属性为复杂闭合域。如图3a 所示为一简单零件,其求交结果(图3b)包含两个开环与一个闭环,因此其面域属性为复杂闭合域。

表1 组件属性取值表(红字为常量,不需要斜体)

图3 复杂闭合域

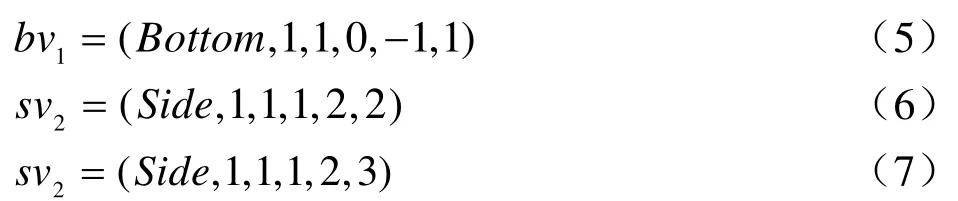

图2a 所示槽腔,其几何属性向量定义如下:

其中,

表明该槽腔为简单槽腔特征,包含1 个底面组件和2 个侧面组件,且其构成面几何类型均为平面。针对火箭贮箱网格壁板结构件,其槽腔特征的底面通常为二次曲面,可通过几何类型的配置,实现特征的个性化定义。

2.3 拓扑邻接矩阵

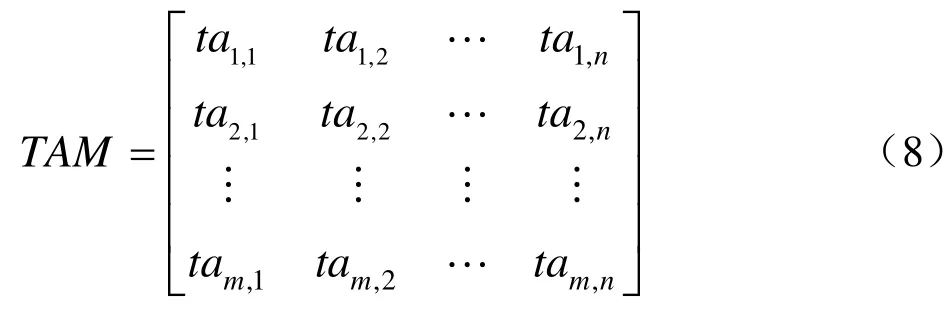

基于几何属性向量能够定义连通面域的几何属性,但是无法表达组件之间的邻接关系。为此提出拓扑邻接矩阵,约定组件之间满足的拓扑属性关系,以实现预定义特征的准确识别,具体定义如下:

式(8)中矩阵的行数m为底面组件的数量,列数n为侧面组件的数量。拓扑邻接矩阵中的元素 ,i jta表示第i个底面组件与第j个侧面组件的邻接关系,i= 1,2,…,m,j= 1,2,…,n。约束矩阵中元素tai,j的值定义如下:

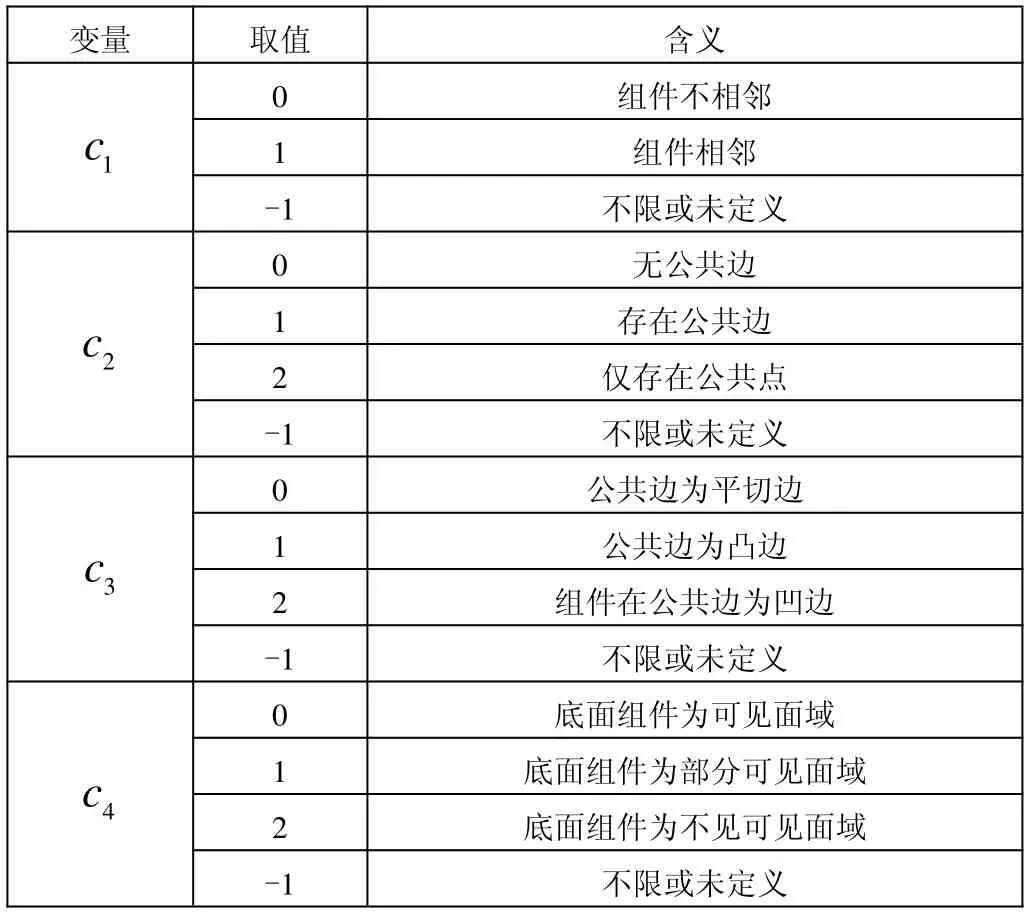

其中,元素值各变量的含义及取值见表2。

表2 邻接矩阵元素取值及含义

其中,平切边是指具有G1几何连续性且边的邻接面均为平面。可见、部分可见与不可见面域用于表达底面组件与侧面组件的空间位置关系。基于拓扑邻接矩阵定义方法,针对图2a 中的槽特征,其拓扑邻接矩阵可表示为:

其中:

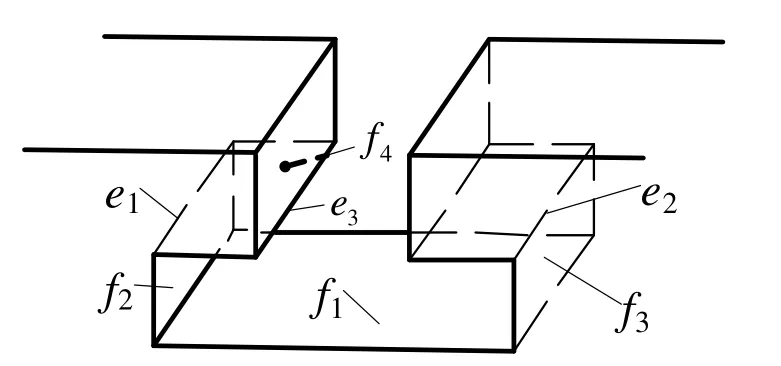

2.4 约束向量

基于几何属性向量与拓扑邻接矩阵能够定义简单特征,但是无法唯一定义复杂相交特征。如图4所示,该特征由一个底面组件与两个侧面组件构成,底面组件由面f1构成,侧面组件分别由面f2和f3构成。可知,面f1、f2和f3均满足式(4)和式(10)定义的几何属性向量和拓扑邻接矩阵条件。因此,仅仅根据几何属性向量和拓扑邻接矩阵难以实现特定类型相交特征的准确识别与提取。

图4 含内陷的槽腔特征

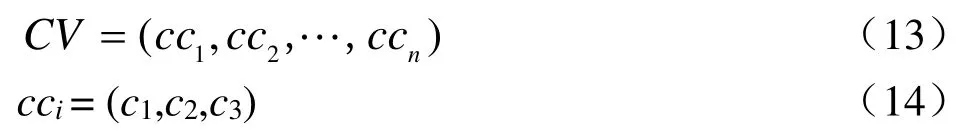

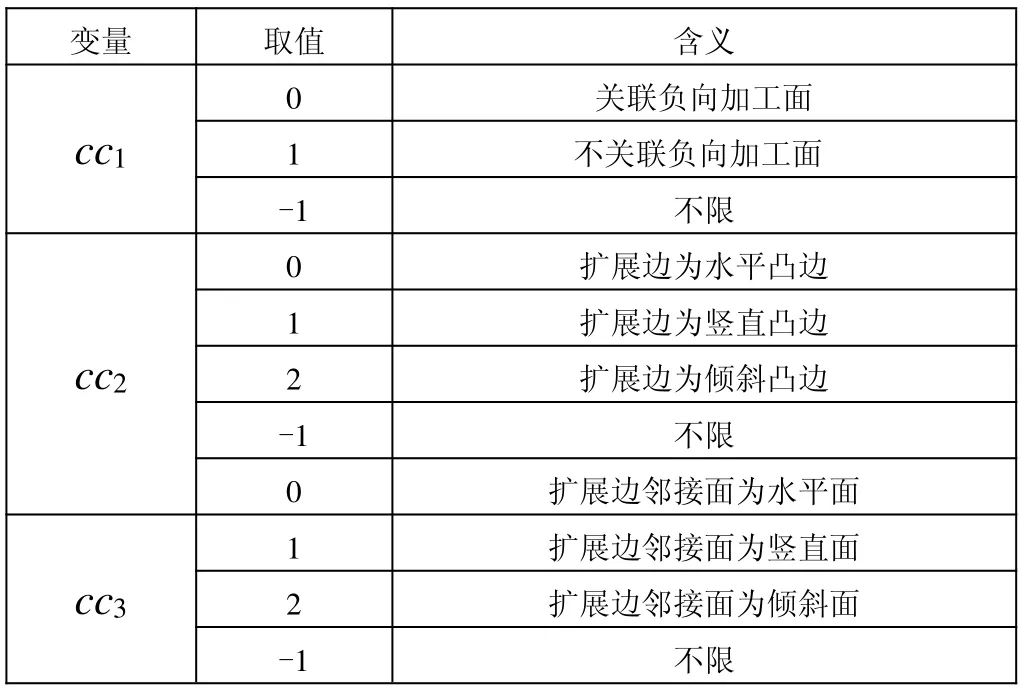

为此,本文引入约束向量,约束向量形式化定义如下:

其中,cci表示第i个侧面组件的约束条件,i= 1,2,…,n,n表示侧面组件的数量。cci的含义及取值范围见表3。

表3 约束向量元素含义及取值范围

以图4所示零件为例,面f4为负向加工面,边e3为扩展边,其约束向量可定义如下:

其中:

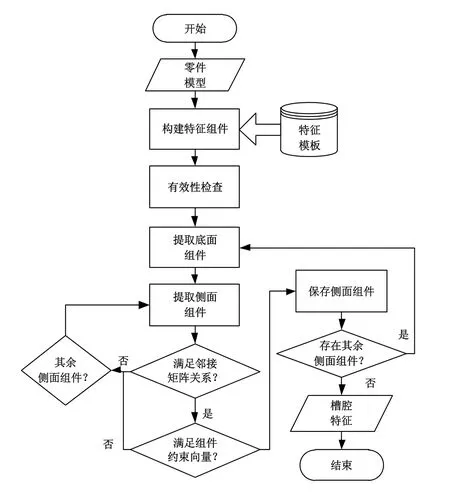

3 自动识别算法

基于特征几何属性向量、拓扑邻接矩阵与约束向量的定义,加工特征自动识别过程主要包含三个步骤:几何特性分析、组件提取与有效性检查等。其中,几何特性分析阶段主要是分析零件模型表面和边的几何拓扑属性。组件提取与有效性检查阶段首先进行面聚类运算,构建初始的底面组件集和侧面组件集,然后遍历初始组件集并删除无效组件,避免组件提取错误。加工特征的识别算法如图5所示,详细步骤如下:

a.输入零件模型,完成几何特性分析,并根据特征模板的自定义信息构建初始的特征组件;

b.首先,检查底面组件有效性,剔除无效底面组件特征。然后,从有效的底面组件集合中提取一个有效底面组件;

c.遍历侧面组件,判断侧面组件是否满足特征模板中定义的拓扑邻接矩阵关系;

d.对满足拓扑邻接矩阵关系的侧面组件,判断其与当前底面组件是否满足特征模板中定义的约束向量关系,若满足则保存当前侧面组件,直至侧面组件遍历完毕;

e.将当前底面组件与关联的所有侧面组件构成同一个槽腔特征,并判断是否存在其余底面组件。若存在,更新当前底面组件后转入c。否则,算法结束。

图5 特征识别算法流程

4 应用实例

图6 识别结果示意图

本文以典型火箭贮箱网格壁板结构件为识别对象,开展加工特征自动识别算法的设计与测试验证,最终成功识别提取87 个网格槽腔特征与2 个通孔特征,识别结果如图6所示。整个识别过程耗时15s,相对人工手动编程模式效率提升了数十倍。特征自动识别结果不仅包含特征的模型表面信息,同时包含特征侧壁壁厚、底面壁厚与槽深度等参数。

此外,根据网格槽腔的壁厚分布情况可实现网格加工区域的自动分区,针对不同加工区域,可采用不同加工参数与策略进行数控加工编程,有效消除工装与壁板贴合间隙导致的壁厚误差,从而提高壁板的整体加工质量。

5 结束语

a.提高了特征自动识别覆盖范围。提出了典型加工特征的统一定义与自动识别方法,充分提高了特征识别方法的实用性与适用范围,能够有效覆盖航天各厂所的典型型号产品;

b.提高加工特征识别效率。将特征定义与具体的特征识别具体算法相互独立,相比手动拾取特征方式提高效率数十倍;

c.奠定精益工艺设计技术基础。自动识别的特征可用于工艺方案自动规划、数控加工智能编程、工序模型自动构建等过程,奠定了基于MBD 模型的精益工艺设计技术基础。