印制板组件上BGA/CSP器件底部灌封工艺研究

杨小健 赵 鑫 张 琪 沈 丽

(北京计算机技术及应用研究所,北京100854)

1 引言

BGA/CSP 器件的引脚排列形式为球栅阵列封装,它是在封装体基板的底部制作阵列焊球作为电路的I/O 端与印制板互接的引脚,具有体积小、重量轻、功能强的良好性能和封装密度[1]。但贴装后BGA/CSP 器件的焊点抗疲劳能力差,器件封装材料热膨胀系数(CTE)与印制板基材的热膨胀系数差异较大,在持续受热条件下,两种材料之间必然产生相对位移,造成焊点机械疲劳,存在引发焊点断裂失效的风险。同时,焊点结构脆弱、剪切应力较差,在跌落冲击、挤压和振动等机械应力时也容易出现焊点断裂失效[2,3]。

BGA/CSP 器件底部灌封既可以保护阵列焊点周围环境,又能提高焊点可靠性。本文重点研究BGA/CSP 器件底部灌封工艺技术,通过对BGA/CSP器件的底部灌封,使灌封胶与器件基材、焊点、印制板基板三者结合为一体,器件在遭受机械应力或者热应力时,灌封胶能够将其分散,有利于增强焊点的机械连接强度和抗疲劳能力,同时灌封胶为印制板组件在振动、冲击、扭曲形变、湿气等试验条件下提供良好的支撑和保护。在温度变化条件下,灌封胶会部分吸收器件基材、印制板基板和焊点等不同材料之间热膨胀系数不匹配而产生的应力应变,在一定程度上对焊点形成保护,减少因热膨胀系数失配可能引发的焊点开裂失效,提高产品在恶劣环境下工作稳定性及可靠性。

2 BGA/CSP 封装底部灌封工艺

2.1 底部灌封工艺介绍

BGA/CSP 器件底部灌封工艺就是把灌封胶填充到焊接好的器件底部及边缘,然后加热使灌封胶固化,灌封胶与器件基材、焊点和印制板基板三者结合为一个整体,为了获得良好的填充效果,选择的灌封胶应具有“毛细效应”特性。

2.2 底部灌封胶

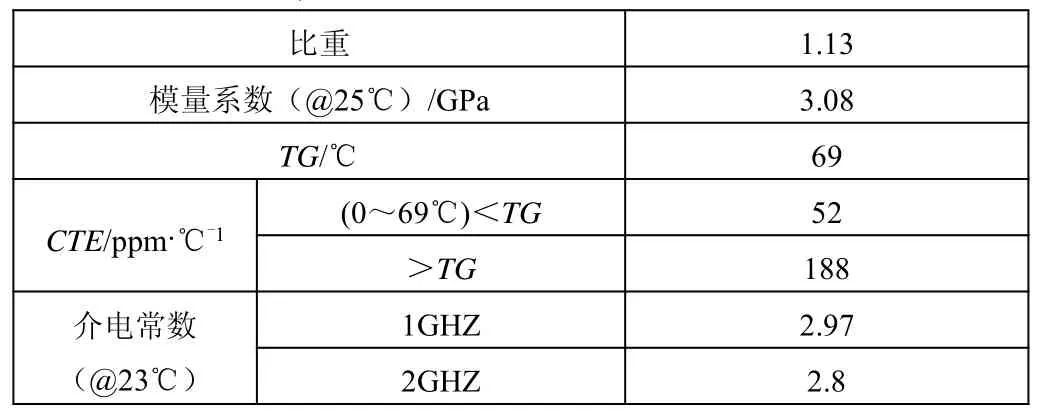

底部灌封胶最重要的特性是具有流体的“毛细效应”,为产生良好的灌封填充效果,粘度应控制在600mPa·s 以下,比重控制在1.1~1.2,模量是灌封胶固化性能的重要参数,应最大限度地与印制板基材、器件基材和焊料合金相匹配,且兼备优良的机械强度和柔韧性[4],同时需要考虑灌封胶的可返修性。本实验选择常用的UF3800 胶,其各项指标性能良好,见表1。

表1 UF3800胶性能指标

2.3 灌封胶固化性能

2.3.1 固化条件

以常用印制板组件烘干温度80℃为基准,制作样品尺寸为直径30mm、厚度4mm 的薄片,开展固化条件及性能测试,固化时间1h 时,样品表面具有粘性,未完全固化;固化时间1.5h 时,样品表面无粘性,样品断裂面齐整,无拉丝,灌封胶整体完全固化,状态良好,如图1所示。

图1 灌封胶固化状态

2.3.2 固化状态性能

在固化后样品上截取测试点进行Z轴膨胀系数(Z-CTE)测试。根据军用产品一般的环境试验条件,实测热膨胀系数的温度范围以灌封胶玻璃化转化温度TG 为分界点,分-50~69℃和69~220℃两个范围,升温速率5℃/min,测试结果如图2所示。在-50~220℃范围内,TG点以下的CTE实测78.8286ppm/℃;TG点以上时实测183.4203ppm/℃,表明固化状态良好。

图2 热膨胀测试曲线

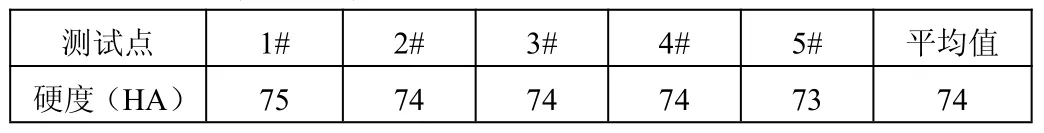

对灌封胶样品进行邵氏硬度测试,在不同样品表面测试5 次,结果见表2。灌封胶固化条件下制作的胶片邵氏硬度平均在74HA,表明灌封胶具有良好的粘接强度,能起到良好的保护加固作用。

表2 灌封胶邵氏硬度测试结果

2.4 底部灌封流程

印制板组件受潮在加热固化过程中会产生水汽,在灌封胶中容易形成空洞,因此在灌封之前印制板组件需要经过低温烘烤去除湿气。UF3800 灌封胶存储环境在-20~-18℃下,使用前需要充分回温至室温状态。

2.4.1 点胶模式确定

第三,提升炼油行业的智能制造水平。推进“两化”(信息化和工业化)融合,用信息技术提升传统炼油产业,利用云计算、物联网、大数据等技术,推进生产组织变革,提升运行效率和智能化水平;推动金融、互联网与炼油产业深度融合,为产业发展提供新动力,挖掘新业态、新商业模式,培育新的产业增长点。

根据BGA/CSP 封装尺寸和操作空间,灌封前选择合适的点胶路径和点胶头,灌封胶的点胶路径一般有四种:单角点胶、单边“I”型点胶、半“L”型和全“L”型点胶,点胶时不要形成封闭路径,胶体在填充过程中禁止形成回路,避免造成固化前的空洞。为明确观察灌封胶体在器件底部的流动扩散路径,采用透明塑料基板做衬板,测试不同尺寸BGA/CSP 器件的点胶路径模式。

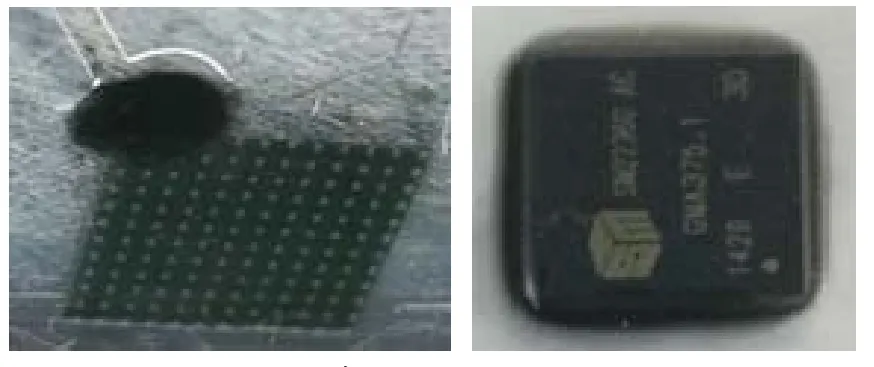

a.单角点胶模式

固定器件的边角点点胶,每次点胶出胶量少,适合需求胶量很少的小型CSP 器件,以尺寸8mm×8mm器件进行测试,如图3所示,灌封胶以器件一角位置为中心,呈扇形向器件底部扩散,过程中无法形成回路,不会出现空洞,灌封状态良好。

图3 单点点胶模式效果

b.单边“I”型点胶模式

固定器件的某一边点胶,点胶长度控制在器件边长的50%~100%,这种模式每次点胶出胶量适中,并且胶体流动扩散也较快,适合需求胶量适中的BGA 器件,以尺寸24mm×24mm 器件进行测试,灌封胶以器件一边为依托,呈“I”型向器件底部对边扩散,过程中无法形成回路,不会出现空洞,灌封状态良好。

c.半“L”型点胶模式

d.全“L”型点胶模式

固定器件的某一直角两边点胶,点胶长度一般控制在器件边长的100%,这种模式每次点胶出胶量较大,胶体流动扩散很快,以器件直角边为依托,呈深度内凹弧线向器件底部对角扩散。然而,灌封胶在流动过程中,深度内凹的弧线区域容易出现包裹空气的情况,影响气泡溢出,最终会导致出现固化前空洞。

2.4.2 灌封过程

影响灌封胶毛细流动效果的两个主要因素是表面张力和温度,在灌封胶固有属性表面张力不变的情况下,提升灌封时的基体温度,更有利于灌封胶自动填充器件底部。器件灌封时可将印制板组件水平放置于预热台上,待板面预热后,按照设定好的参数、路径、点胶次数开始点胶,点胶次数完成后,将印制板组件从预热台上拿下,室温静置后观察器件四周胶体爬升高度至器件本体基材厚度的1/2~2/3。

2.4.3 加热固化

将灌封好的印制板组件水平放置于烘箱加热固化,温度80℃下1.5h,拿出烘箱后室温冷却。

灌封胶在器件四周爬升应达到器件本体厚度的1/3~2/3,并且在灌封器件的周边形成圆润的填充弧线轮廓,灌封胶应完全包裹每个焊点,并与器件基体、印制板基体之间粘接状态良好。

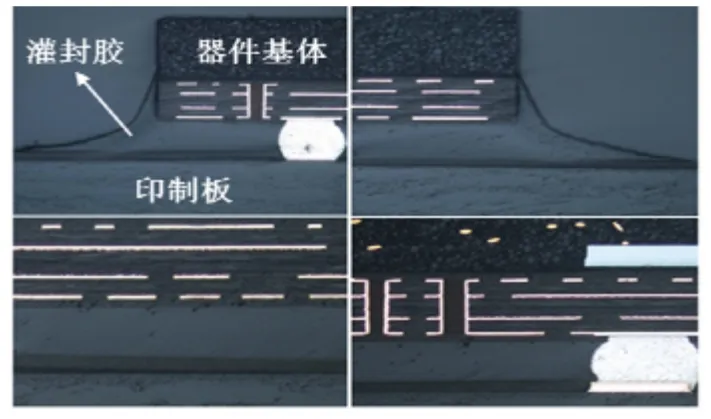

3 灌封状态微观结构测试

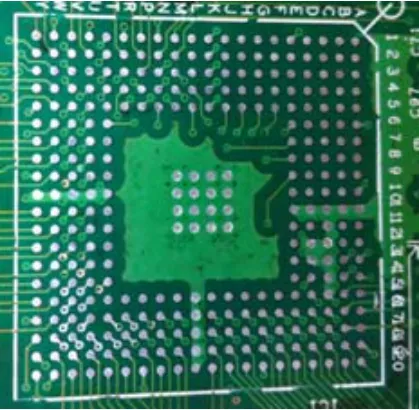

将BGA/CSP 器件底部灌封样件进行水平和垂直两个方向切片,如图4、图5所示,水平切片和垂直切片两个方向的底部剖面平整,灌封胶与焊点、器件基体之间完全填充,焊点与灌封胶体之间无缝隙,粘接效果良好,灌封胶固化状态良好,胶层内部组织结构均匀,无空洞,能起到良好保护、加固焊点的作用。

图4 BGA/CSP 水平切片后底部灌封内部微观结构

图5 BGA/CSP 垂直切片后底部灌封内部微观结构

4 底部灌封的BGA/CSP 器件返修工艺

灌封胶(UF3800)具备可返修性,在温度160~180℃下胶体软化,能够轻易拆除。可对于底部灌封后的BGA/CSP 器件,首先用低于焊锡熔点的温度160~180℃对器件进行加热,待胶体变软后使用防静电镊子清除器件周围的灌封胶。然后将待返修器件放在返修台上,热风温度控制在230~240℃,加热60~90s,焊点焊锡熔化后使用防静电镊子轻微地移动器件,器件松动时将移除。再使用温控铬铁配合吸锡绳将拆卸器件后焊盘上的残留灌封胶和焊锡渣清理干净,进一步清洁焊盘,检查焊盘及表层走线有无损伤,如图6所示。

图6 清洁之后的焊盘状态

5 结束语

在印制板组件上装焊BGA/CSP球栅阵列封装器件,其焊点和引脚主要承担着传递电信号、提供散热途径、结构保护与支撑等作用。然而贴装后BGA/CSP器件的焊点抗疲劳能力差,结构脆弱、剪切应力差,在外界载荷下的应力场条件下,容易造成焊点断裂失效。本文着重研究BGA/CSP器件底部灌封工艺技术进,通过实验及性能测试选择合适的底部灌封胶,研究了底部灌封工艺操作方法和不同尺寸器件的点胶模式,灌封后胶体完全包裹器件焊点,并与器件基体、印制板基体之间粘接状态良好;灌封胶微观组织结构均匀,无空洞,可有效提高产品在恶劣环境下工作稳定性及可靠性。