压痕法残余应力测试系统的设计与应用

尚 伦 刘 冬 李荣锋 杜丽影 邝兰翔

(武钢有限技术中心 湖北 武汉:430080)

残余应力是金属材料在铸造、切削、焊接、热处理等过程中产生的,存在于金属构件内部且保持平衡的内应力。残余应力的存在对金属材料的疲劳强度、断裂韧性、抗应力腐蚀能力、尺寸稳定性和使用寿命有着十分重要的影响。残余应力的测试方法主要有物理方法(X射线衍射法、电磁法、超声法等)和机械方法(钻孔应变法、全释放应变法、压痕应变法等)。其中压痕应变法作为一种新型残余应力现场测试技术,因其精度高、数值可靠、操作简便、设备成本低廉和近乎无损等优点得到了越来越多的工程应用,具有非常广阔的应用前景。

1 压痕法测量残余应力的基本原理

在平面应力场中,压入球形压痕产生的材料流变会引起受力材料的松弛变形,与此同时,由压痕自身产生的弹塑性区及其周围的应力应变场在残余应力的作用下也要产生相应变化。这两种变形行为的叠加所产生的应变变化量称之为叠加应变增量。利用球形压痕诱导产生的应变增量求解残余应力的方法就叫做压痕应变法。

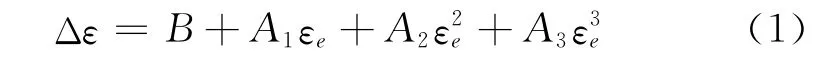

研究表明,一定尺寸的球形压痕在残余应力场中产生的应变增量与弹性应变之间存在确定的多项式关系[1],即可以将应变增量Δε与弹性应变εe的关系用公式(1)表示为:

图1 压痕法基本测试原理

式中:B—零应力下的应变增量;A1、A2、A3—多项式常数,由标定曲线确定。

压痕应变法采用电阻应变花作为测量敏感元件,在应变栅轴线中心点通过机械加载制造一定尺寸的压痕(见图1),通过应变仪记录应变增量数值,利用事先对所测材料标定得到的弹性应变与应变增量的关系得到残余应变的大小,再利用胡克定律求出残余应力。

2 压痕法残余应力测试系统总体结构设计

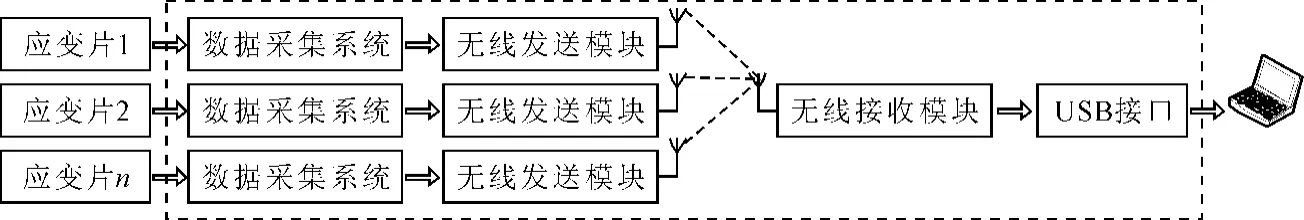

压痕法残余应力测试系统由无线应变数据采集系统、无线数据接收系统和计算机软件系统三大部分组成。其中,无线应变数据采集系统由多个无线应变数据采集模块组成。无线应变数据采集模块以电阻应变片为敏感元件,测出压痕制造部位的应变增量数值。应变信号经放大滤波后进行模数转换,转换后的数据由无线发送模块将数据发送给无线数据接收模块,然后发送到计算机,由计算机软件系统依据国标GB/T24179-2009《金属材料 残余应力测定 压痕应变法》完成对数据的显示、存储、和计算等任务。压痕法残余应力测试系统框图如图2所示。

图2 系统总体框图

3 压痕法残余应力测试系统硬件设计

系统硬件框图如图3和图4所示,主要由无线应变数据采集模块和数据接收模块组成。

图3 无线应变数据采集模块

图4 数据接收模块

应变片将压痕产生的应变增量转换为其阻值的变化,应变片、补偿应变片和120Ω标准电阻组成直流电桥作为测量电路,无线应变数据采集模块对电桥提供稳定的供桥电压。用单片机控制数字电位器对电桥自动平衡,桥路调平衡后,桥路输出电压经过低通滤波后由自带低噪声仪用放大器的高精度、低功耗24位模数转换芯片将模拟信号转换成数字信号发送给单片机,再由单片机控制无线模块将数据发送出去。

接收模块中,首先由单片机对无线模块进行初始化配置,无线模块接收到数据后,将数据发送给单片机,最后再通过UART-USB接口发送给计算机。

3.1 无线测试系统发送模块硬件设计

3.1.1 电源模块设计

稳定的电源对系统性能的可靠性和精度具有重要的影响,本设计采用低压差线性稳压器(LDO)ASM1117,LDO电源芯片稳压后的电源,经过电容和磁珠的滤波,获取了稳定的3.3V和5.0V供电电源。另外,在设计中将模拟电路系统与MCU等数字电路系统的工作电源分离,实现单独供电,避免数字系统电流波动对模拟电路系统造成影响,详见图5。同时,在PCB设计中实现了数字地与模拟地的分离,降低了数字电路噪声对模拟信号处理系统的影响。

图5 电源模块电路

3.1.2 稳定供桥与基准电压电路设计

供桥电压的稳定性对测试精度有很大影响。本设计采用高精度、低噪声、低漂移基准电源REF5025提供2.5V基准电压,运算放大器MCP6002和三极管S8050组成扩流电路,经过扩流后的供桥电压,反馈到运放的反向输入端形成闭环负反馈,获得稳定的2.5V供桥电压;基准电源REF5025的2.5V基准电压,通过由运算放大器MCP6002组成的电压跟随器提高驱动能力和降低噪声,输出供高精度A/D使用的电压基准2.5VREF,详见图6。

3.1.3 自动平衡电桥模块设计

图6 供桥与基准电压电路

应变测量采用图7所示的测量桥路,其中R1、R2分别为测试应变片和温度补偿片,R3、R4为120Ω标准电阻,精度为±0.1%。电位器P0和电阻R0组成平衡调节电路,通过调节P0达到电桥平衡。本设计中P0采用Xicor公司生产的高精度数字电位器X9C104,其具有100个滑动节点、超低功耗、三线控制接口,与单片机配合可实现自动平衡调节[2]。滑动节点的位置由INC、U/D和CS三个输入端控制,滑动位置可存储于非易失性存储器中。VH、VL为电位器的电阻引出端,VW为滑臂引出端。数字电位器采用集成电路工艺生产,具有良好的线性和稳定性、数据可长期保存、体积小、寿命长、抗振动,由单片机控制可实现电桥的自动平衡,其高可靠性使工作稳定性得到了保证。

图7 电桥平衡电路

3.1.4 高精度A/D模块设计

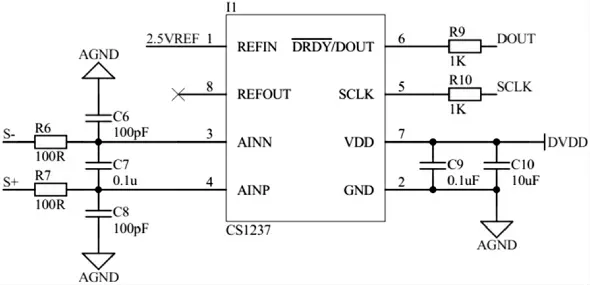

A/D模块芯片的选用和电路设计对数据采集系统的精度影响至关重要。本设计选用高精度、低功耗24位Sigma-Delta模数转换芯片CS1237,芯片集成了1路差分输入,提供了一个低噪声、低漂移的PGA放大器与桥式传感器差分输入连接,通过低噪声仪用放大器实现PGA放大,PGA=128时,有效分辨率可达20位。CS1237内置RC振荡器,无需外置晶振。

MCU可以通过2线的SPI接口SCLK、DRDY/DOUT与CS1237进行通信,对配置寄存器Config进行配置,比如通道选择、是否使用外部基准、PGA选择、ADC数据输出速率选择以及数据的接收等。CS1237输出的数据为24位的2进制补码,最高位(MSB)最先输出,最小有效位(LSB)(0.5VREF/Gain)/(223-1)。为了保证CS1237的稳定工作和精度,对芯片采取了单独供电,并在信号输入端设计了滤波电路,模块电路如图8所示。

图8 A/D模块电路

3.1.5 无线数据传输模块设计

本设计中,无线应变数据采集模块和数据接收模块之间的通信都由以nRF24L01射频芯片为核心的无线数据传输模块完成。

该芯片工作在2.4G通用ISM频段,内置频率合成器、功率放大器、晶体振荡器和调制器等功能模块,最高传输速率2Mb/s,126个频点可供选择,满足多点通信和跳频通信的需要,片内生成报头和CRC校 验 码,具 有 出 错 自 动 重 发 功 能[3]。nRF24L01使用SPI接口与MCU进行通信,输出功率、通信地址、频道选择和工作频率等所有工作参数都可以通过SPI接口进行编程设置。可以通过编程设置最多40bit地址,只有收到本机地址时才会输出数据。芯片采用SoC设计只需少量外围元件便可组成射频收发电路。在模块中,nRF24L01芯片的IRQ、CE、CSN、MOSI、MISO和SCK分别与单片机的P3.2、P1.3~P1.7口相连,如图9所示。

图9 nRF24L01无线模块电路

3.1.6 微处理器

微处理器选用STC12C5A60S2,它是STC公司生产的单时钟/机器周期(1T)的单片机,是高速/低功耗/超强抗干扰的新一代8051单片机,指令代码完全兼容传统8051,但速度快8-12倍,内部集成专用复位电路,2路PWM,8路高速10位AD转换器,1280字节RAM,内部EEPROM功能,具有ISP(在系统可编程)功能,具有两个通用全双工异步串行口(UART)。

3.2 无线数据接收模块硬件设计

无线接收模块主要由nRF24L01芯片、STC15W404AS单片机和Uart-usb通信接口芯片CH340G组成。STC15W404AS单片机也是STC公司生产的增强型8051单片机,无须外部晶振,采用SOP16小封装,节约PCB面积,低功耗、抗干扰能力强。在模块中与nRF24L01芯片采用SPI通信,对其进行各种配置和数据传输。

Uart-usb通信接口设计。设计采用USB转串口芯片CH340G,该芯片是USB总线的转接芯片,实现USB转串口,兼容USB 2.0,外围元器件只需要晶振和电容。仿真标准串口。与计算机端Windows操作系统下的串口应用程序完全兼容。形成硬件全双工串口,内置收发缓冲区,支持通讯波特率50bps~2Mbps。该设计可代替传统串口的连接方式,尤其适用于便携式电脑等没有传统串口的场合使用。接口电路如图10所示。

图10 Uart-Usb接口电路

3.3 无线测试系统软件设计

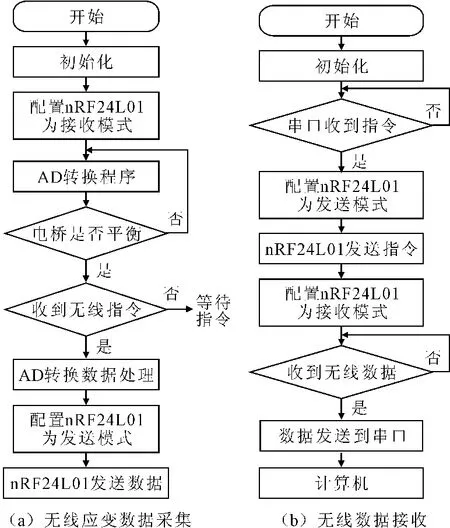

系统软件主要由应变数据采集发送和无线数据接收程序两部分组成。其中,数据采集模块程序主要完成应变信号采集处理、电桥自动平衡、无线数据收发等功能;数据接收模块对数据采集模块发送指令和收集数据并通过USB接口上传到计算机。

3.3.1 应变数据采集与接收程序

无线应变数据采集和接收模块程序流程图如图11所示,两个模块的数据通信由各自的nRF24L01无线模块完成,nRF24L01无线模块经程序配置可实现数据接收和发送功能。无线应变数据采集模块主要实现对nRF24L01无线模块、A/D转换器CS1237、数字电位器X9C104的初始化、电桥的自动平衡,对应变数据的采样和处理,并根据接收到的读写指令,将相应的应变值回传给数据接收模块,最终通过USB口进入计算机系统。

图11 应变数据采集程序流程图

3.3.2 初始化配置nRF24L01

nRF24L01使用SPI接口与MCU进行通信,初始化配置,主要是对其内部25个字节的配置寄存器进行设置,常用的配置寄存器地址及其功能见表1。

表1 nRF24L01常用寄存器配置功能表

要保证两个芯片正常通信,需要满足以下条件:·发射接收数据宽度相同(最大32个字节)

·发射接收地址相同(5个8位地址)

·发射接收频道相同(0~125)

·发射接收速率相同(2M1M250K)

nRF24L01配置为接收模式时可以同时接收6路不同地址和相同频率的数据[4],每个数据通道拥有自己的地址并且可以通过寄存器来进行分别配置。通过以上初始化配置,可以实现数据接收模块对多个无线应变采集模块的数据传输需求。

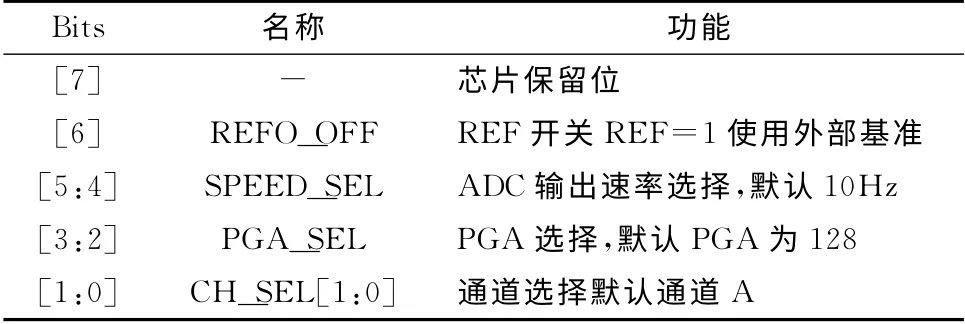

3.3.3 配置高精度A/D转换器CS1237

CS1237采用2线SPI串行通信,通过时钟SCLK和DRDY/DOUT可以实现数据的接收以及功能配置。CS1237有一组长度为7bits的寄存器Config,功能如表2。

表2 CS1237寄存器配置功能表

本设计将CS1237配置为Config=0X4C,即使用外部基准电源REF=2.5V,输出速率10Hz,PGA=128,使用默认通道A。当SCLK从低电平变高电平并保持在高电平超过100μs,CS1237即进入低功耗模式,这时会关掉芯片所有电路,功耗接近0。当SCLK重新回到低电平时,芯片会重新进入正常工作状态。

3.3.4 电桥自动调平衡程序。

在电桥平衡调节过程中,采用与电桥平衡值最接近原则,用A/D输出最小值作为平衡值,使电桥进入一定误差范围内的平衡态[5]。调平衡流程如图12所示。

电桥调平衡时由单片机产生X9C104所需的控制信号。VH、VL和VW相当于电位器的三个抽头,CS为片选端,低电平有效,U/D控制调节方向,INC为调节脉冲输入,下降沿有效,每来一个脉冲,X9C104的VW向VL(或VH)方向滑动一档,使初始的不平衡减小一档,最终使电桥进入平衡状态。

图12 电桥自动调平衡流程

3.3.5 无线应变测试系统的标定

为保证测试精度,采用北戴河兰德科技有限责任公司的BZ2209-4型标准应变模拟仪,对无线应变测试模块进行标定[6]。该标准应变模拟仪具有±9999με的标定范围,满量程精度为±0.2με。可以完成电阻应变仪读数误差、灵敏系数误差的标定工作。

通过标定,无线应变测试系统的精度可满足误差小于±1με的精度,数据测试、无线传输运行稳定可靠,达到了设计要求。

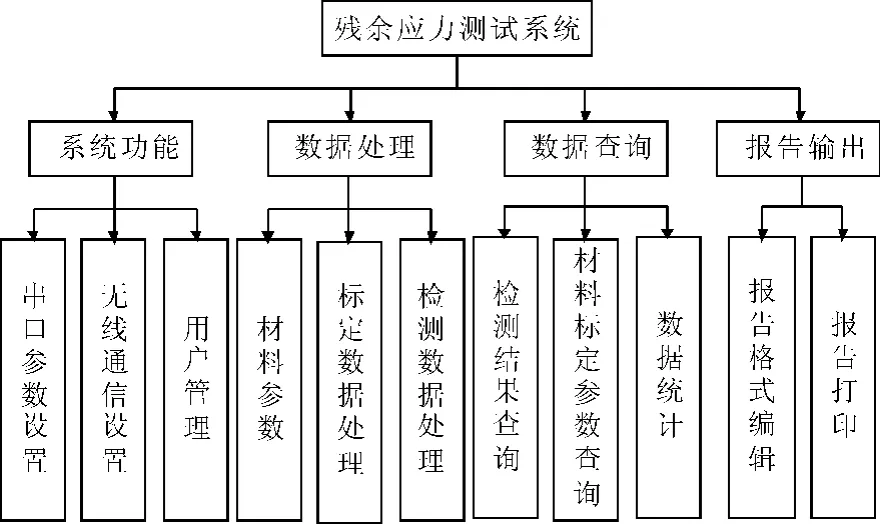

4 计算机数据处理系统的设计

系统采用Visual basic和Access数据库为基础设计构成,主要包括系统功能设置、检测数据采集处理、检测数据查询统计、报告输出等部分,系统结构如图13所示。完成应变数据采集、计算标定系数、形成不同材料的标定系数数据库,残余应力检测时,可直接调用数据库中不同材料的标定系数进行计算。

图13 软件系统结构图

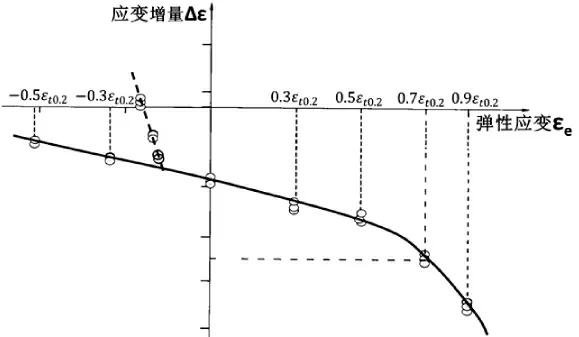

4.1 材料数据标定程序

GB/T24179-2009国家标准规定,残余应力测量之前,必须采用与被测材料相同的材料开展标定试验,以确定公式(1)中的标定系数。

开展标定试验时,先用退火热处理的方式消除内应力,并加工成一定尺寸的标定用试验板,然后粘贴应变片并固化1~4小时,然后用拉伸试验机施加拉伸和压缩方向载荷。为了拟合出光滑的标定曲线,至少选择6个不同的应力水平进行标定,比如:-0.3Rp0.2、0、0.3Rp0.2、0.5Rp0.2、0.7Rp0.2、0.9Rp0.2。每个应力状态至少标定两点。取得上述不同应力水平的应变增量数据后,将数据绘制成如图14所示的标定曲线。横坐标为对应于外加应力的弹性应变εe,纵坐标为压痕应变增量Δε。标定过程即是用已知载荷施加在标定试板上获取确定的弹性应变εe(残余应变),然后用特定压痕制造系统在标定试板上制造压痕,获取到不同弹性应变εe(残余应变)对应的压痕应变增量Δε。最后根据测得的数据拟合出标定曲线,并得到公式(1)中的标定系数的过程。

图14 标定曲线

上述工作由无线应变测试模块测出压痕应变增量,并上传到计算机软件系统,由软件系统根据测量应变数据拟合出标定曲线和公式(1)中的材料标定参数,并存储在材料数据库中备用。

4.2 残余应力检测程序

压痕法残余应力检测过程主要有四个步骤:被测构件的表面准备、应变片的粘贴、压痕的产生、数据处理。压痕产生后,由应变测试模块采集记录压痕产生前后的应变差值(应变增量),在软件系统中,调用标定数据库中相同材料的标定参数,并自动根据公式(1)和标定曲线计算出相应的残余应变,然后根据平面胡克定律计算残余应力,并将计算数据存储到数据库中,待所有待测部位残余应力测量完毕后,可输出相应格式的检测报告。

4.3 残余应力测试系统的应用

综上所述,残余应力测试过程中,金属材料的标定试验和检测相辅相成。由于金属材料多种多样,尤其是钢板材料牌号众多,合金成分、生产工艺各异,所以残余应力检测之前必须完成标定工作。本测试系统通过软件编程,把标定工作和测试过程都集成到系统中,自动采集、储存、计算采集到的应变信息,并将材料标定数据存入数据库,测试工作中遇到相同钢种时,直接调用同钢种的标定数据即可。随着材料标定和检测数据的增多,数据库足够丰富后,可以对材料标定和检测数据归纳总结,为生产工艺的改进提供数据支撑。如某工程机械用钢,主要用于起重机吊臂的生产,出厂板型较好,但在用户分切加工过程中出现旁弯和翘曲问题,吊臂加工时将钢板折弯成槽型后,出现挠曲现象。考虑是残余应力分布不均匀,用户分切和折弯加工使内应力平衡被打破,残余应力得以释放引起变形。针对以上问题,通过反复的残余应力测试和热处理、矫直工艺的调整,得到了最优的矫直工艺,问题得以解决。

5 结语

本系统以计算机做为上位机,无线应变测试系统为下位机,以无线通信技术传输测试数据,体积小便于携带。按照国家标准的要求采集、处理应变数据,并将材料的标定和测试数据存储到数据库中,实现了残余应力测试过程的标准化和自动化,提高了工作效率。随着材料标定和检测数据库的逐渐丰富,可在金属材料的生产、加工过程中发挥重要作用。