金属材料洛氏硬度试验不确定度的评定

苏子傲

(武汉科技大学 湖北 武汉:430081)

1 研究缘起

无论是国家一般性民用产品还是高端军用产品的质量以及相关生产企业的经济利益都与产品测量质量的精确性高度相关。在各类产品的质量报告中应该明确给出其测量结果的可信度,而且必须为定量说明。通常意义上的测量误差并不能完全反应测量结果的可信度[1-2]。测量不确定度才是对测量结果质量的定量表征,不确定度的大小决定了测量结果的可用性[3-7]。在金属材料的硬度表征方法中,洛氏硬度试验是通过测量压痕深度的差异性来表征材料的硬度。该试验操作方法简便、迅速,工作效率高,并且所采用的试验力小,压痕较浅,对工件损伤较小,因此适用于测定成批生产的半成品或成品工件的硬度。试验中使用不同的压头,配合不同试验力,可测量较硬或较软材料的硬度,测量范围宽。因此,洛氏硬度试验是应用最为广泛的一种方法。然而,影响洛氏硬度试验结果准确性的因素较多,其试验结果的准确度较维氏或布氏硬度低。为此,洛氏硬度试验结果不确定度的评定也是迫切需要解决和关注的技术问题。

本文采用综合评定法,针对某型钢产品根据测量不确定度评定与表示国家计量技术规范和最新的金属洛氏硬度试验方法,对金属材料洛氏硬度试验测量结果的不确定度及最佳测量能力进行了评定,发现考虑硬度计最大允许误差的方法1及考虑硬度计系统误差的方法2,其扩展不确定度分别为10.7%及8.7%。

2 数学模型的建立

洛氏硬度试验测量结果的数学模型可写为:

式中:y——被测样块硬度读出值;x——被测样块硬度测定值

3 标准不确定度分量的评定

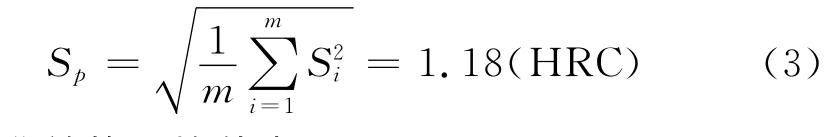

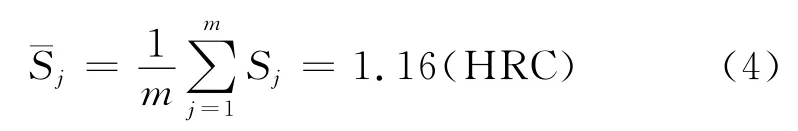

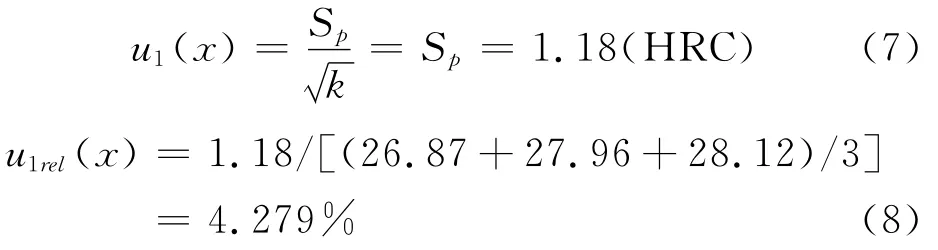

3.1 试验重复性所引入的标准不确定度分量u1(x)

通过连续测量得到观测列,而采用A类方法进行评定。任选m名检测人员(实验室检测人员>3人时,建议至少3人参与测量;小于3人时,应全部人员参与测量)在同一台计量合格的硬度计上对不同标尺的满足GB/T 230.1—2009标准的试样分别进行测试,对每一标尺,每一检测人员在重复条件下连续测量多次(至少5次),每个标尺得到m组观测列。每组观测列分别按式(2)计算试验标准差Sj,再由式(3)求出高可靠性的合并样本标准差Sp,经判断后求得试验重复性所引入的不确定度分量。利用瑞士TWINRISR型洛氏硬度计,对某型钢进行洛氏硬度测试,测量人数为3人,测量次数为10次。

表1 试验重复性测量数据

每个样本的标准差按贝塞尔公式计算:

标准差的平均值为:

标准差的标准差为:

说明检测状态稳定,高可靠性的合并样本标准差Sp可以应用。在实际检测工作中,对于正常的任一次洛氏硬度试验,每次一个试样就报一个结果(k=1),所以所求分量为:

3.2 测量标准硬度块的标准不确定度分量u2(x)

选取编号为R1407-7的洛氏硬度标准块,给定标准值为24.1HRC。

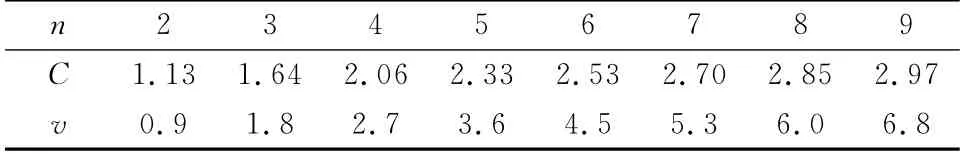

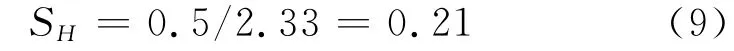

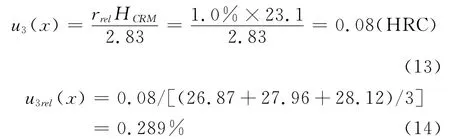

进行5次测量,结果分别为:24.5、24.6、23.9、24.1、24.2HRC。其均值 珨H=24.2HRC。采用极差法评定,极差值R=0.5HRC。当n=5时,极差系数C=2.33,见表2。

表2 极差系数C及自由度v

评定5次平均值的标准不确定度u2(x)

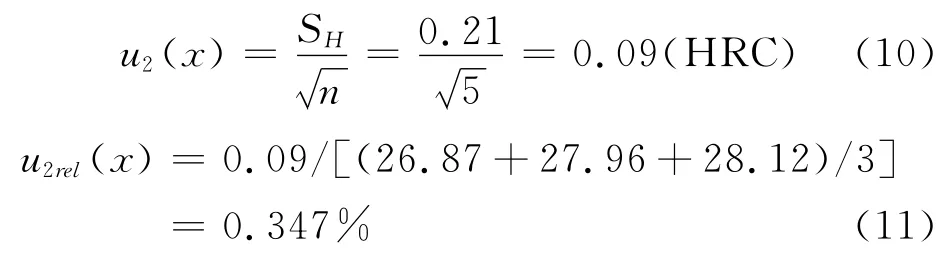

3.3 标准块的标准不确定度u3(x)

标准硬度块不均匀性最大允许值见GB/T 230.3

标准块的标准值HCRM=24.1(HRC)

3.4 硬度计的标准不确定度u4(x)

3.4.1 考虑硬度计最大允许误差的方法(方法1)

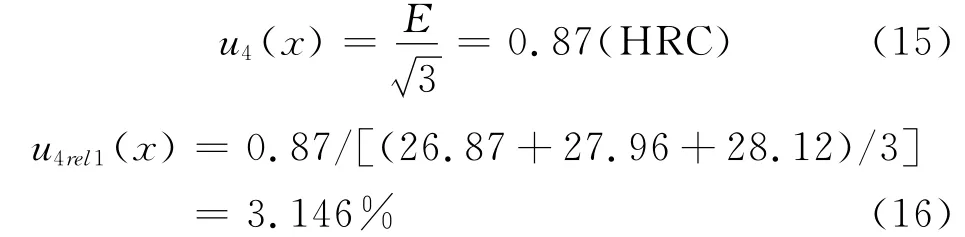

方法1是一种简单的方法,它不考虑硬度计的系统误差,即是一种按照硬度计最大允许误差考虑的方法。按标准GB/T 230.2规定,最大允许误差E=±1.5HRC,因此

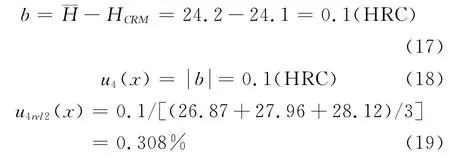

3.4.2 考虑硬度计系统误差的方法(方法2)

方法2是与控制流程相关的方法,可以获得较小的不确定度。

硬度计校准值与硬度块标准值的差值b

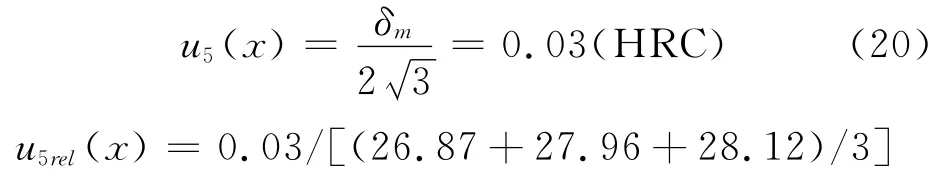

3.5 压痕测量系统分辨力引起的标准不确定度u5(x)

根据GB/T 230.1和GB/T 230.2标准对洛氏硬度测试及洛氏硬度计的规定,压痕测深装置的分辨力应为0.001mm,相当于0.1个标尺单位,即0.1HRC,这对测量不确定度有影响,按矩形分布考虑,压痕测深装置分辨力引起的不确定度分量:

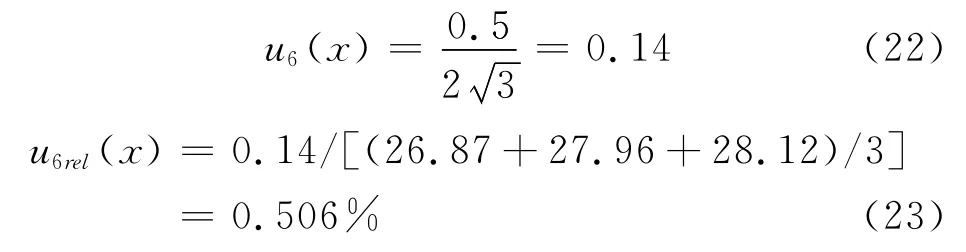

3.6 数据修约引入的标准不确定度分量u6(x)

根据GB/T 230.12004标准,洛氏硬度的修约间隔为0.5HR,所以修约所引入的标准不确定度分量

4 合成不确定度

其中采用方法1按照硬度计最大允许误差考虑则u4(x)=,采用方法2与控制流程相关的方法u4(x)=,因此

按方法1:

按方法2:

5 相对扩展不确定度

扩展不确定度等于包含因子与合成标准不确定度的乘积,在置信概率取95%时,k=2。

按方法1:

按方法2:

采用方法1按照硬度计最大允许误差考虑则u4(x)=,采用方法2与控制流程相关的方法u4(x)=-HCRM。合成不确定度按方法1和方法2分别为5.35%及4.35%。扩展不确定度按方法1和方法2分别为10.7%及8.7%。

6 结论

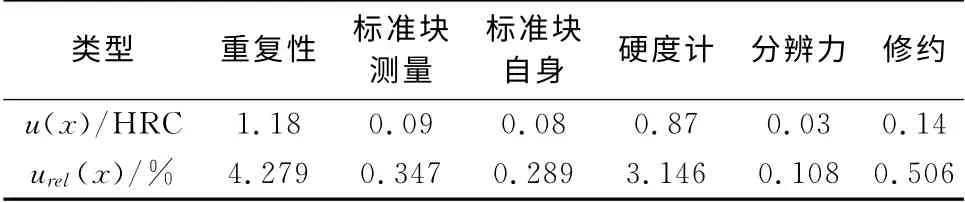

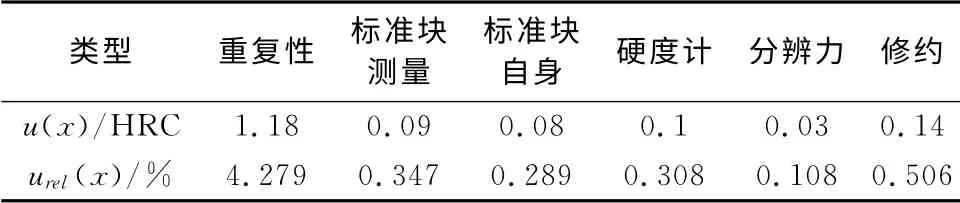

表3 使用方法1的各不确定度对比情况

表4 使用方法2的各不确定度对比情况

表3及表4分别展示了使用方法1和方法2的各不确定度对比情况,结果表明方法1比方法2中硬度计误差引起的不确定度要大近8倍,而合成不确定度也比方法2大近20%,所以在较严苛的评定中可采用方法1,而对于较精细的评定中则应采用方法2。

各影响因素之间比较而言,重复性误差是不确定度的主要贡献者,而压痕测量系统分辨力的影响很小,可忽略不计。