彩涂板表面麻点缺陷机理分析

杜 蓉 白会平 周小舟 雷泽红 刘 星 谢 芬 杨宏武

(1.宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:430080;2.宝钢股份武汉钢铁有限公司冷轧厂 湖北 武汉:430083)

彩色涂层钢板(简称彩涂板)是以金属带钢(如冷轧板、热镀锌板、镀铝板、电镀锌板等)为基材,在其表面涂覆各种高分子涂料或粘贴上各种塑料薄膜制成的产品[1-3]。彩涂板具有耐腐蚀、加工成形方便、外观美丽等优点,与传统的后涂层产品相比,具有显著的技术优势和成本优势[4-6]。因此,彩涂板被广泛应用于建筑、家电、汽车工业等领域。

彩涂板的优良性能在很大程度上取决于彩涂板的表面质量。由于彩涂板生产工序较长,且与涂料质量及生产工艺联系紧密,极易在钢板表面产生缺陷。缩孔、爆孔、气泡、麻点等是彩涂板表面缺陷中常见的一些点状缺陷[7-8]。为保证彩涂板表面质量,需对不同缺陷进行具体分析,明确产生原因及机理,制定措施进行控制。

某批次海蓝聚酯建筑用彩涂板,在上表面涂层出现麻点状缺陷,用放大镜观察显现为细小颗粒和细微针孔两类形貌。利用扫描电镜、离子束-电子束双束分析设备配合能谱仪对麻点缺陷进行测试,对缺陷产生原因及机理进行分析并提出对策,以期为彩涂板表面缺陷的研究提供一定的技术参考。

1 试验材料与方法

试验所用材料为上表面出现麻点缺陷的海蓝聚酯建筑用彩涂板TDC51D+Z,彩板厚度规格为0.5mm,锌层重量双面为120g/m2,正面涂层厚度为21μm。

采用Quanta 400扫描电子显微镜对钢板的微观形貌进行观察,利用能谱仪分析正常部位及麻点部位的成分差异。采用离子束-电子束双束分析设备(FIB-SEM)对麻点的缺陷部位进行切割后,配合能谱仪(EDX)对麻点缺陷进行观察分析。

2 结果与讨论

2.1 麻点表面形貌及能谱分析

采用Quanta 400扫描电子显微镜对板面麻点缺陷部位的微观形貌进行观察,如图1(a)-(d)所示。通过图1可以发现,麻点缺陷形貌基本相同,均呈破损凸起状,部分伴随有划伤及孔洞,尺寸从30μm到100μm不等。此形貌特征与观察到的麻点缺陷以颗粒及针孔两种形式表观规律一致。

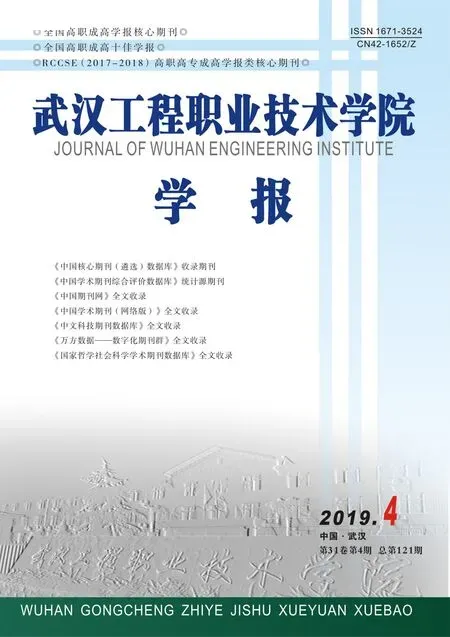

图1的背散射电子像显示麻点凸起物中心部位成分异常,利用能谱仪对麻点缺陷凸起部位、麻点缺陷其他部位以及正常部位的成分进行分析,如图2~图4所示。通过试验结果可以发现,麻点缺陷凸起部位的成分主要是C、O和Si元素,麻点缺陷其他部位和板面正常部位的成分一致,均含有C、O、Si和Ti元素。

图1 麻点缺陷微观形貌(背散射电子像)

2.2 FIB切割后麻点形貌及能谱分析

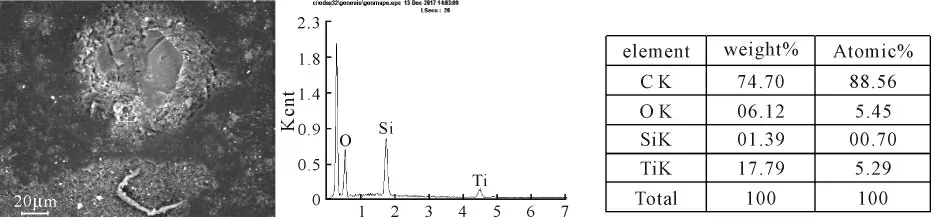

为进一步判断缺陷产生原因,利用FIB对板面其中1个麻点缺陷部位进行切割,此缺陷的场发射扫描电镜二次电子像如图5所示。在此部位与正常部位交界处进行离子束切割,切割深度为20μm,如图6所示。从FIB切割部位微观形貌可以观察到,此缺陷部位有颗粒嵌入涂层中,颗粒尺寸超过30μm。

图2 麻点缺陷凸起部位能谱分析

图3 麻点缺陷其他部位能谱分析

图4 正常部位能谱分析

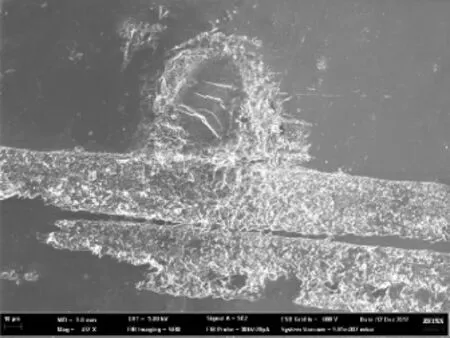

利用能谱仪对颗粒和其他部位的成分进行分析,如图7、图8所示。颗粒部位和正常部位均含有C、O、Si和Ti元素。为了方便对比,将C元素过滤。通过试验结果可以发现,两者的元素分布存在较大差别,颗粒部位Si含量较高,高达65.07%,Ti含量仅为6.01%,而正常部位Ti含量达32.73%,Si含量相比颗粒部位有大幅下降,仅为47.22%。为了更直观分析元素分布情况,对截面进行面扫描,能谱分析结果如图9所示。通过试验结果可以发现,颗粒物富集Si元素,其他正常部位富集Ti元素。

图5 麻点缺陷微观形貌(二次电子像)

图6 麻点缺陷FIB切割部位微观形貌

图7 颗粒部位能谱分析

图8 正常部位能谱分析

图9 截面元素面扫面结果

2.3 缺陷产生原因及机理分析

从以上试验结果可以发现,SEM+EDS和FIB的面扫描均显示异常元素为Si,未见其它阳离子。FIB纵向探测显示颗粒物嵌入涂层,且缺陷尺寸达到微米级,因此肯定混入的异物为SiO2颗粒。SiO2颗粒物嵌入和蹦落涂层,导致麻点缺陷以颗粒和针孔两种形式同时存在。

为分析SiO2来源,对钢板正面进行单涂底漆试验,未见麻点缺陷,因此颗粒物来源于面漆消光剂中添加的超细SiO2。为调节涂料上机粘度,会在涂料中加入稀释剂进行搅拌。涂料稀释剂,是一种有机溶剂,其主要作用就是稀释涂料、降低涂料粘度,提高涂料的流平性,从而改善涂料的工艺性能,提高彩涂板表面外观质量。消光剂在最后调漆阶段加入涂料进行混合,主要作用是使得涂膜表面产生一定程度的微粗糙度,使涂膜的光泽度显著降低。稀释剂等其他溶剂利用自身的沸点为涂层提供不同的成膜时间。稀释剂沸点太低,挥发速度太快,易使涂层产生起泡,橘皮和白化等缺陷;稀释剂沸点太高,挥发速度太慢,易使涂层成膜时间变短,出现涂层固化不完全等缺陷。如图10所示,涂料所用稀释剂沸点高,挥发速度太慢,从而导致稀释剂与面漆不匹配时,面漆消光剂中添加的超细SiO2就会在固化时出现分散不均的现象,在溶剂挥发时嵌入或者蹦落在涂层中,从而造成麻点缺陷。

图10 成膜机理示意图

3 结论

彩涂板产品的表面质量及理化性能共同决定了彩涂板的最终产品质量,麻点缺陷是彩涂板表面缺陷中较为常见的一类缺陷,根据形态及产生部位不同,产生原因及机理亦不同。本文中所论述的麻点缺陷主要是由于稀释剂与面漆不匹配,导致面漆消光粉中添加的超细SiO2固化时分散不均,SiO2嵌入和蹦落涂层造成。因此,要调节好涂料的配比,保证涂料与稀释剂相匹配,涂料粘度控制适当,保证消光粉固化时分散均匀。