轴承断裂材料的微观检测及有限元分析

熊 雯 蔡海斌 夏 军 沈 方

(1.武钢有限技术中心 湖北 武汉:430080;2.武钢有限热轧厂 湖北 武汉:430080)

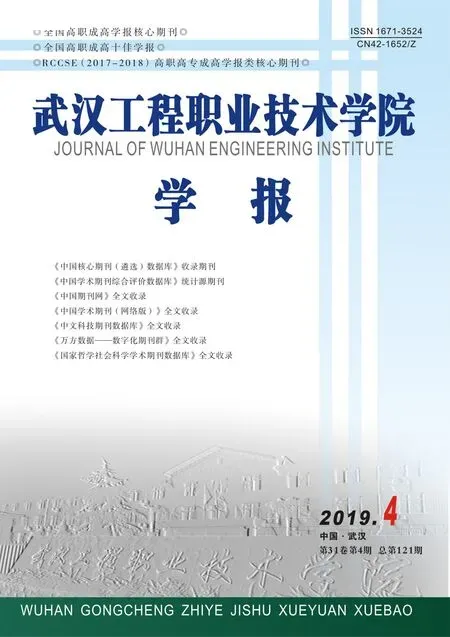

1 故障轴承结构简介

某炼钢厂高压循环水泵作为输送高压水蒸气的动力源在使用两个月后发生轴承抱死失效。故障轴承箱安装在高压循环水泵主轴上,由三套轴承组合使用,深沟球轴承6315悬臂安装在靠近叶轮的一端,靠近电机端为面对面安装的一对角接触球轴承7316。失效轴承为6315深沟球轴承,包括一个外圈、一个内圈、一个保持架、一列钢球(共12个)。深沟球轴承使用中,主要承受径向力,可承受少许轴向力[1]。内径与轴为过盈配合,外径与安装壳体为间隙配合[1]。该轴承装配结构示意图,见图1。

图1 轴承装配图

2 轴承故障特征

故障轴承安装在高压循环水泵主轴上,工作温度在200℃。由于高压水泵在炼钢厂中使用,工作环境洁净度较差,空气中悬浮粒子较多。鉴于6315轴承已经发生止转失效,部分零件已经损坏严重,轴承的旋转精度及尺寸精度完全丧失已无法测量,现场直接对轴承进行分解。对拆卸下来的零件进行超声清洗,去除表面油污后发现,故障轴承有以下几个特征:

2.1 内圈宏观分析

分解拆套后检查轴承内套圈沟道表面外观质量(见图2a)。轴承内圈内孔未发现磨损痕迹,说明内径与主轴之间没有发生相对滑动,因而不是轴承与主轴之间的滑动磨损。但是,内圈沟道表面360°的受载区内有很多的异物硬颗粒状压痕和划伤。内圈沟道偏向一侧,沿圆周方向剥落严重,约占沟道宽度的二分之一。

图2 失效轴承内外圈宏观外貌

2.2 外圈宏观分析

轴承外圈外圆表面光滑,无磨损痕迹,如图2b所示。说明外圈没有相对轴承座产生滑动,因而判断不是轴承与轴承座之间的滑动磨损。从轴承端面看,外圈一端面受高温影响颜色变暗,另外一端面没变色。从沟道上可看出,外圈沟道表面360°承载区出现很多的点状压痕及划伤,推测有外部异物硬颗粒进入沟道挤压形成。且外圈沟道一侧,沿沟道圆周方向剥落严重,约占沟道宽度的二分之一。

2.3 滚动体宏观分析

故障轴承滚动体损坏严重。现场分解发现,其中一颗滚动体完全破裂,两颗滚动体受到严重挤压变形近乎为三角形,其他滚动体表面严重剥落,有不同程度的损伤,如图3所示。

图3 滚动体表面有压痕,部分完全破裂

2.4 保持架宏观分析

该轴承保持架磨损严重,完全断裂变形,兜孔、铆钉等结构已不可见,用手转动轴承完全卡死,保持架表面完全碳化,如图4所示。

图4 保持架断裂变形

2.5 润滑及密封方式

润滑方式为稀油润滑。润滑油已全部碳化变黑。防尘盖内残存部分碳化后的油脂残留物,残留物中混有许多金属铁屑,铁屑也呈片状。轴承内圈左侧外径没有磨损痕迹,而内圈右侧外径却有明显的磨损痕迹。推测该轴承为单面密封。

3 微观失效分析

3.1 硬度测定

轴承的外套、内套及滚动体硬度测定结果见表1。由表1硬度测定结果表明轴承的外套、内套及滚动体硬度均符合标准规定。

表1 轴承零件硬度测定(HRC)

3.2 金相检验

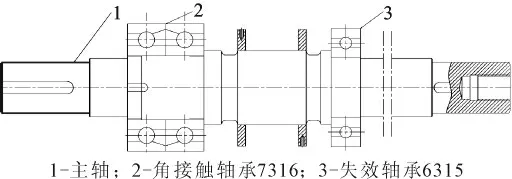

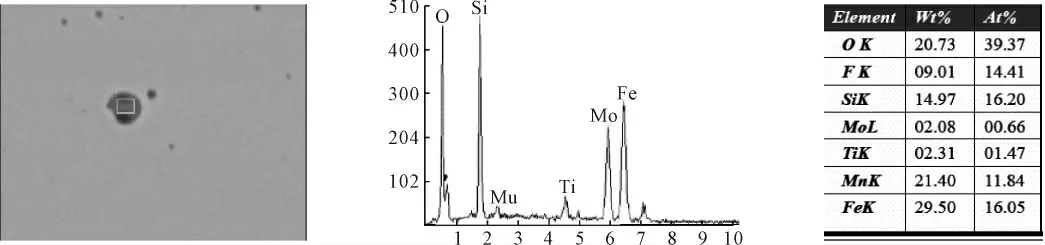

用切割设备在故障的轴承保持架、滚动体上截取试样25mm×20mm,经镶嵌、磨光、浸蚀制成金相试样。轴承的保持架及滚动体试样断裂起源部位,在扫描电子显微镜下观察试样的断口形貌。取试样断裂起源部位截面样,经磨制、抛光,在扫描电子显微镜下观察并配合电子能谱分析:断裂起源部位的基体上有大量的氧化物颗粒,成分主要为O、Si、Ti、Mn,部分氧化物颗粒里还有F、Mo,见图5;断裂起源部位有裂纹,裂纹内充满氧化铁,成分为FeO,见图6。

图5 滚动体试样断裂起源部位截面形貌及能谱

图6 保持架试样断裂起源部位截面形貌及能谱

试样经3%的硝酸酒精腐蚀后,在金相显微镜下可观察到:试样缺陷处组织有形变,过热区组织为贝氏体,见图7a;母材组织为贝氏体+珠光体+先共析铁素体,见图7b。

在显微组织检验中,发现在轴承的保持架和滚动体有严重的烧伤组织。这说明轴承在运转时产生高温,最高工作温度已经超过钢的临界点,温度达到800℃以上,使套圈工作部位表层组织发生相变,重新形成贝氏体。

鉴于上述外观检查和理化检验结果,初步推测轴承的失效机理为疲劳断裂和高温磨损。

图7 试样微观形貌

4 有限元仿真分析

为了进一步鉴别轴承失效的原因,利用有限元技术,对失效轴承进行建模仿真分析。

4.1 深沟球轴承的接触分析

4.1.1 建立模型

失效轴承为深沟球轴承6315,其几何参数如表2。

表2 失效轴承几何参数

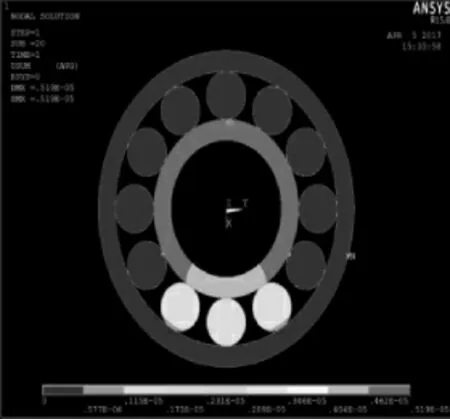

轴承模型由轴承内圈、外圈、若干滚子构成,主要依托ansys自带的APDL语言[2],来实现对模型的参数化建模,如图8。因为轴承的圆角和倒角等结构对接触应力分布的影响小,为简化网格划分,建模时将其忽略。鉴于轴承的结构特点,采用高阶SOLID186单元[2],便于曲面划分网格,假设轴承内外圈和滚子具有相同的材料属性,且为线弹性材料,弹性模量为207e9Pa,泊松比为0.3,密度为7.83 g/cm3。网格划分,设定网格尺寸为0.5mm。

图8 ansys中建立轴承模型

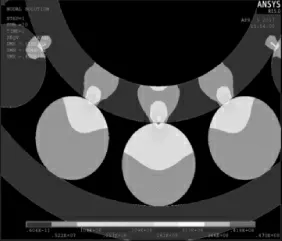

4.1.2 接触设置

直接使用ansys接触向导定义接触。第一对接触对为内圈与滚动体,定义目标面:内圈,接触面:滚动体,摩擦系数为0.1;另外一对接触对为滚动体与外圈,定义目标面:外圈,接触面:滚动体,摩擦系数0.1。取法向接触刚度为默认的1,接触算法选择增广拉格朗日算法[2],生成接触单元,检查接触法相,如图9所示。

图9 检查接触法相

4.1.3 加载及求解

为模拟保持架对滚珠的限制作用,约束滚子所有面的周向位移,固定轴承外圈[2]。为了模拟轴承工况,在轴承内圈的内环下表面上施加余弦载荷,为了模拟重力对轴承的影响,对轴承整体施加Y方向上的重力加速度,为了模拟内圈转动,对轴承内圈施加旋转速度。打开求解器,激活大变形[2]。

4.1.4 结果分析

(1)轴承的位移云图。由图10轴承的云位移图可知在对称余弦载荷的作用下,位移值也具有相应的对称性,最大位移发生在内圈的顶部,为0.519e-5mm。

图10 轴承的位移云图

(2)等效应力云图。由图11等效力云图可知,等效应力值也具有相应的对称性,最大等效应力发生在内圈与底部滚子的接触处,其值为47MPa。

图11 等效应力云图

鉴于以上仿真结果,轴承最大等效应力发生在内圈底部与滚动体接触处,其值为47MPa,不足以让滚动体发生断裂失效。

4.1.5 摩擦系数对深沟球轴承的接触状态的影响

为了判定深沟球轴承的贫油程度对接触状态的影响。根据对贫油润滑下不同参数的计算,来分析贫油润滑下,深沟球轴承的接触状态的变化[2]。结果详见图12,图13。由图12可见,随着摩擦系数的增大即贫油程度的加剧,变形量逐渐减小。由图13可见,随着摩擦系数的增大即贫油程度的加剧,等效应力先变小后又逐渐增大。

图12 摩擦系数对最大变形量的影响

图13 摩擦系数对等效应力的影响

虽然,轴承贫油程度对等效应力有一定的影响,但是依据机械手册,深沟球轴承的摩擦系数一般在0.002-0.1范围内。摩擦系数的增大不足以导致滚动体断裂失效。即在滚动体完好的情况下,仅轴承润滑情况不好,不足以导致滚动体短期断裂失效。

4.2 有限元断裂力学分析

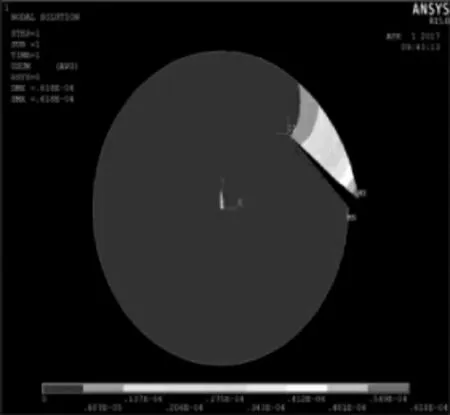

鉴于前文理化检验中发现一颗表面完好的滚动体切开后,发现一条边裂纹的现象,对滚动体进行有限元断裂力学分析。

4.2.1 滚动体边裂纹分析

在ansys中对滚动体建模,采用PLANE183单元[2-3]。为了捕捉裂纹尖端区域应力和应变的剧烈变化,需要在裂纹尖端区域进行网格细化。裂纹尖端的网格应该保证:断裂面应该是一致的;裂纹尖端周围的单元应该是二次单元,在1/4点处有中间节点。

图14为裂纹尖端位移云图,由图14可知裂纹尖端位移是连续的不具有奇异性[3-4],图15所示为裂纹尖端等效应力云图,可知裂纹尖端存在应力集中和奇异性,最大等效应力为1530MPa,大大超过材料屈服极限。

图14 裂纹尖端位移云图

图15 裂纹尖端等效应力云图

4.2.2 热应力作用下滚动体边裂纹分析

鉴于轴承工作温度接近200℃,对滚动体进行热应力作用下断裂力学分析[5-6]。图16为滚动体模型的温度场云图。由图16可知温度从裂纹端向另一端传导。图17为热应力作用下的裂纹尖端等效应力云图,由图17可知最大等效应力为4010MPa。说明在热应力作用下,加剧了应力集中和裂纹的扩展。

图16 滚动体模型的温度场云图

图17 热应力作用下的裂纹尖端等效应力云图

5 结论

(1)基于失效轴承外观检查和微观理化检验的结果,推测轴承失效原因为疲劳断裂和高温磨损。

(2)利用有限元仿真技术,模拟轴承实际工况,计算得出轴承最大位移发生在内圈的顶部为0.519e-5mm;最大等效应力发生在内圈与底部滚子的接触处,其值为47MPa,不足让滚动体发生断裂失效。

(3)研究贫油程度对深沟球轴承接触状态的影响,发现轴承贫油程度对等效应力有一定的影响,但是摩擦系数的增大不足以导致滚动体断裂失效。即在滚动体完好的情况下,仅轴承润滑情况不好,不足以导致滚动体短期断裂失效。

(4)对外观完好的滚动体切开后发现边裂纹的现象进行断裂力学分析,发现裂纹尖端存在应力集中和奇异性,最大等效应力为1530MPa,大大超过材料屈服极限,即如果轴承使用前,滚动体内存在裂纹,则极易发生断裂失效。因为轴承在炼钢厂使用,环境中有大量的粉尘颗粒,极易导致轴承使用中混入杂质微粒,导致滚动体裂纹的产生。

(5)对滚动体在热应力作用下边裂纹分析,发现热应力会加剧应力集中和裂纹的扩展。