基于有限元和虚拟样机的增程器混合模型设计

吴 强

(武汉交通职业学院 汽车学院 湖北 武汉:430065)

在能源危机和环境保护的大环境下,各大汽车企业都在研发新能源汽车,增程式电动汽车就是一个重要研究方向。增程式电动汽车依靠增程器和动力电池组作为能量来源。因基于燃料电池型增程器在技术和实际应用方面有困难,目前仍是多使用发动机/发电机型增程器[1]。增程器含有发动机和发电机两大部件,发动机与发电机间通过飞轮、联轴器等组成了多转子旋转系统,因此增程器曲轴受力情况复杂,受多种力作用;同时,发动机只有在电池电量不足时才会启动,通常不需要提供车辆所有的动力需求[2],但其会频繁地启动与停止,较少在额定工况下运行,故曲轴不能处于最佳工作状况,增程器由此容易出现较多的故障,且故障不易被察觉,需对其进行故障诊断。

目前常用的诊断方式是实物模拟故障,通过收集故障数据,配合信息处理技术来进行诊断[3]。但若直接实物设置故障,再采集相关数据进行故障特征提取,则会损坏增程器,更甚者对试验人员有危害,故此种方法有一定的局限性[4]。借助虚拟样机技术进行多体动力学仿真,可节约成本、缩短实验时间和保证研究安全,可对机械系统可能出现的多种故障进行模拟[5]。故利用虚拟样机技术建立增程器刚柔混合轴系系统,模拟实际增程器运转,再通过故障模拟和数据处理便可获得有意义的诊断特征。

本文对设计计算得到的增程器曲轴进行有限元强度分析和模态分析,确定其静态和动态性能是否满足设计要求,由此确定了合格的增程式电动汽车轴系系统;通过在虚拟样机中导入有限元柔性体,建立了完整的增程器轴系系统数字样机刚柔混合多体动力学模型,由此便可进行动力学仿真和提取故障诊断特征。

1 增程器轴系系统三维物理模型的建立

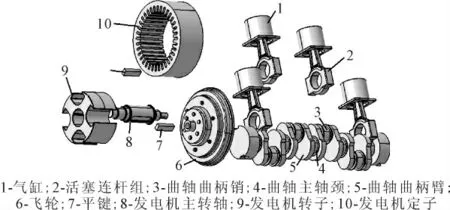

针对研究的24kW特定型号增程器,根据内燃机设计标准和发电机设计标准,通过设计计算得到了增程器各零部件的基本尺寸。利用三维CAD软件CATIA建立了增程器各个部件三维实体模型,并将各个部件组装成整个增程器轴系系统,其三维实体模型爆炸图如图1所示。

2 曲轴有限元强度分析

图1 增程器轴系系统三维实体模型爆炸图

为检验设计得到的增程器轴系系统模型是否满足其静态设计要求,将增程器运动过程中受力最为激烈的曲轴进行有限元强度校核,以检验模型是否满足应力强度要求。

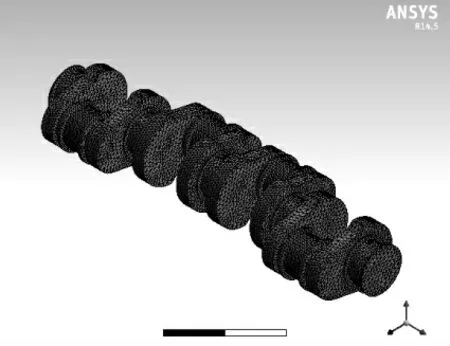

2.1 曲轴网格划分

有限元分析对模型网格划分质量有较高的要求时。网格太细会占用CPU较大的空间,延长仿真时间;网格太粗会使计算精度达不到要求[6]。在进行曲轴的网格划分时,先采用一般网格对整个几何模型进行网格划分,再对可能出现应力集中的部位进行局部网格加密,由此得到曲轴有限元网格划分模型如图2所示。

图2 曲轴有限元网格模型

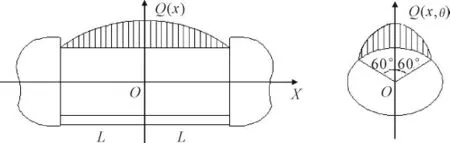

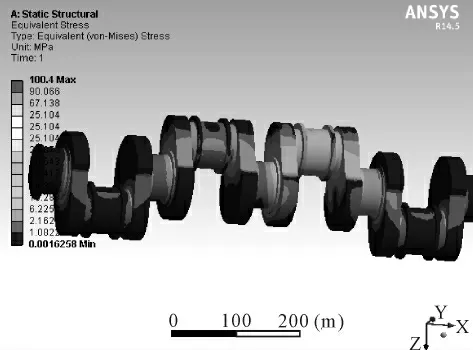

2.2 曲轴面载荷的加载

连杆对曲柄销处的作用力Q0没有施力在曲柄销的中心或是整个表面。由传统润滑理论中有限宽度轴颈的油膜压力分布规律可知,在忽略油孔处压力峰值的突变影响下,曲轴的曲柄销所受到的压力可近似等效为:压力以曲柄销中心为原点,轴向呈二次抛物线分布,周向以曲柄销轴颈的-60°至60°按余弦分布[7],以曲柄销中心O为原点,曲柄销轴向方向为X轴,垂直轴向方向为Q方向,曲柄销周向方向为θ方向,建立曲柄销受力坐标系如图3所示。则压力Q分布方程可表示为式(1)。其中,曲柄销半轴向长度为L,曲柄销半径为r。

图3 曲柄销所受面载荷力示意图

由于四个气缸交替发火,故四个曲柄销的面载荷方程也是交替变换。将增程器各个参数带入式(1),可得四个面载荷方程。第三缸发火各曲柄销面载荷方程如表1所示,其中负号表示此时该曲柄销所受力为拉力。

表1 第三缸发火时各曲柄销面载荷方程

2.3 有限元仿真结果分析

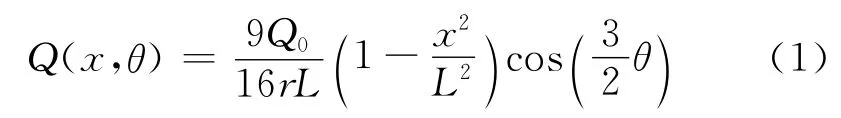

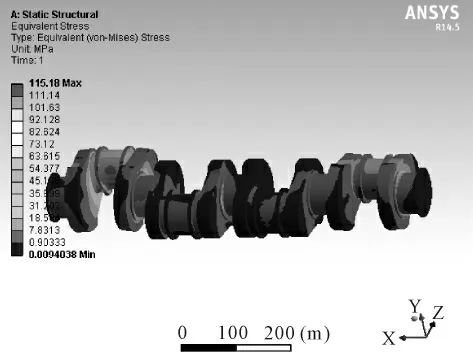

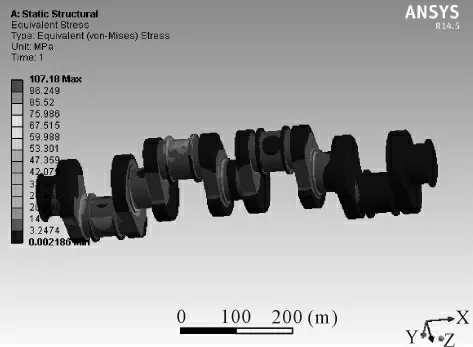

任意一缸发火时刻的应力图见图4至图7。对曲轴四种工况下的应力图分析可知,曲轴的最大应力发生在第一缸发火时,在曲柄销与曲柄的过度圆角位置发生值为115MPa。本文研究的增程器的曲轴选用42CrMoA的材料,强度极限为1080MPa,材料强度极限比最大应力要大很多。因此,在静态强度方面,本文的曲轴满足要求。同时,增程器运转中受力最为复杂的部件是曲轴,故在强度方面整个增程器轴系系统也是合理的。

图4 第一气缸发火时刻曲轴应力图

图5 第二气缸发火时刻曲轴应力图

图6 第三气缸发火时刻曲轴应力图

图7 第四气缸发火时刻曲轴应力图

3 曲轴模态分析

结构的固有频率与相应的模态结构形状是设计承受变化载荷条件结构的重要参数,而模态分析便可用于计算结构的固有频域和模态形状[8]。为检验设计得到的增程器轴系系统模型是否满足其动态设计要求,也为后续柔性体的建立做前期准备工作,需进行有限元模态分析。

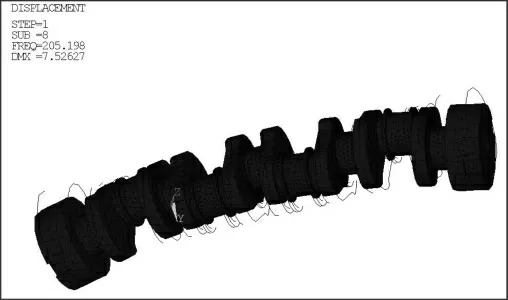

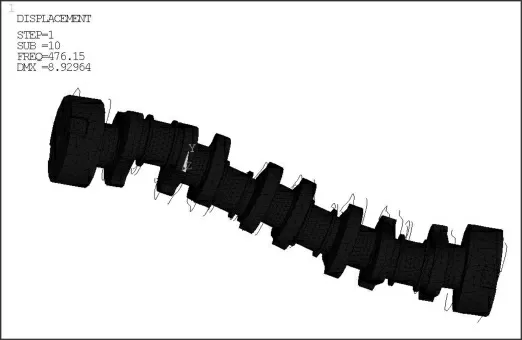

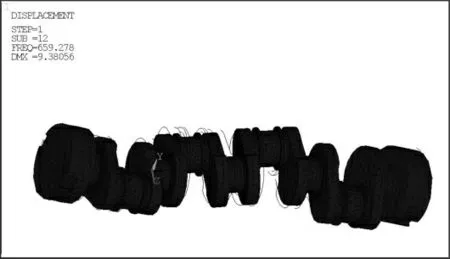

一般状况下,较低阶频率会引起机械的共振[6],由此主要研究了曲轴前13阶模态。而前6阶模态为刚体模态,其固有频率几乎为0,故只需确定第7阶到第13阶模态的影响。通过有限元模态分析,第7阶到第13阶模态的模态振形如图8至图14所示,固有频率值列在表2。

图8 第7阶模态变形图

图9 第8阶模态变形图

图10 第9阶模态变形图

图11 第10阶模态变形图

图12 第11阶模态变形图

图13 第12阶模态变形图

图14 第13阶模态变形图

表2 曲轴固有频率值(7-13阶模态)

由模态分析的结果可以发现:(1)在曲轴前13阶自由模态中,其最低频率为150.65Hz,而所研究的增程器发动机的转速范围为0-3000rpm,其转频范围为0-50Hz,该最低频率远大于转频范围,从而避开了共振。由此可知,所研究的增程器曲轴满足动态要求。(2)曲轴在低阶频率下的主要振型以弯曲振动为主、扭转振动为辅,弯曲振动会在曲轴的自由端产生较大的弯曲应力和导致轴承早期磨损[9],因此在设计此类部件时,需注意弯曲振动的影响。

4 增程器轴系系统数字样机刚柔 混合多体动力学模型的建立

为通过虚拟样机仿真来研究增程器的故障诊断特征,需将模型导入虚拟样机软件ADAMS中,以建立完整的增程器轴系系统数字样机刚柔混合多体动力学模型,供后续仿真研究。

4.1 模态中性文件的生成

曲轴的模态分析就是为柔性体的生成做准备,所以在建立曲轴的MNF中性文件时,只需在两个曲轴端、四个曲柄销中心和五个主轴颈处建立11个外部节点,然后用MASS21单元对这些外部节点进行网格划分,最后在节点周围创建刚性区域,便可导出柔性体。得到的曲轴柔性体外部节点刚性区域如图15所示。

4.2 模型设置

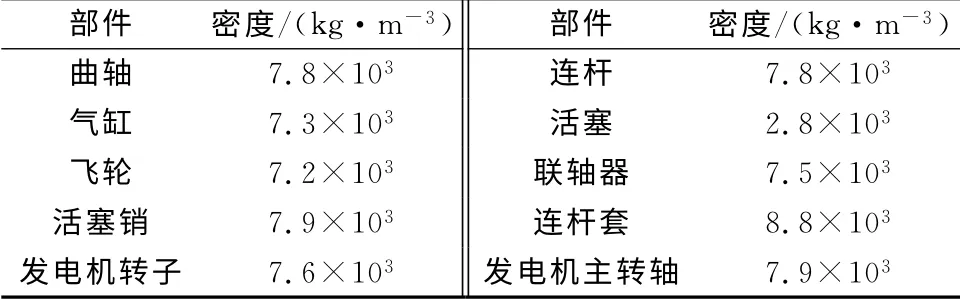

利用CATIA和ADAMS软件的对接,将增程器轴系系统三维模型导入到虚拟样机中,对各个部件进行真实材料的属性定义,相关部件的材料属性如表3所示。

图15 曲轴柔性体外部节点刚性区域

表3 增程器相关部件材料属性

按照实际构件连接情况,定义部件间的运动副连接。模拟发动机驱动是通过在活塞顶部作用外部激励压力P实现的,经过示工图的转换可得到外部激励压力曲线SPLINE_N,而在虚拟样机中是通过函数实现,其函数表达为:

4.3 刚柔混合模型的建立

集合软件ANSYS和ADAMS,将柔性曲轴导入ADAMS软件,替换原来部件,得到增程器轴系系统数字样机刚柔混合多体动力学模型如图16所示。由此便可开展动力学仿真和故障模拟以及故障特征的提取,从而来实时诊断增程式电动汽车的运行。

图16 增程器轴系系统数字样机刚柔混合多体动力学模型

5 小结

利用有限元技术,对增程器曲轴进行了静态与动态有限元分析,再结合虚拟样机技术,建立了增程器轴系系统数字样机刚柔混合多体动力学模型,由此得到以下结论:

(1)通过对增程式电动汽车轴系系统重要部件曲轴进行的有限元强度分析,验证了本文设计的增程器静态性能满足强度要求,可用于后续仿真。

(2)通过对增程式电动汽车轴系系统重要部件曲轴进行的有限元模态分析,验证了本文设计的增程器动态性能满足要求,可用于后续仿真。

(3)结合有限元和虚拟样机技术创立的合格的增程器轴系系统数字样机刚柔混合多体动力学模型,可为增程器动力学仿真提供仿真平台支持,由此可进行增程器动力学仿真和故障诊断特征提取。