定型大钢模板在渡槽施工中的应用

袁 刚

(福建省水利水电工程局有限公司,福建 泉州 362000)

1 工程概况

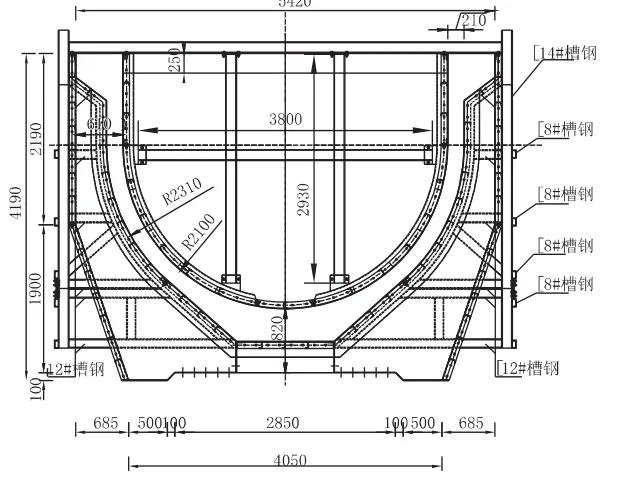

桂中治旱乐滩水库引水灌区工程设计灌溉面积8.6万hm2,灌区渠首取水口设计引水流量为70 m3/s,属大(2)型灌区,为Ⅱ等工程,其中迁江分干渠I标段输水线路总长16.35 km。包含以下主要建筑物:输水明渠、输水隧洞、输水渡槽、暗涵、倒虹吸、水闸、分水闸、排洪涵洞、排水沟、泄水侧堰、洪水入渠、交通桥12座、明渠下渠阶梯以及路网迁改等。本项目为线性工程,路线较长。其中主要工作量为输水渡槽,总长10.669 km,渡槽主要断面尺寸:内径2.1 m、外形尺寸5.42 m×4.19 mm。渡槽及模板断面见图1。

图1 渡槽及模板断面

2 适用范围及工艺原理

定型大钢模板适用于线路长、规格统一的渡槽槽身施工,其技术经济效果明显。

定型大钢模板由钢模板、连接件和支撑件三部分组成。钢模板由连接件连接后通过支撑件将荷载下传到持力层。

本工程定型大钢模板根据渡槽槽身结构尺寸及施工特点,对模板设计、制作和组装,模板尺寸按照满足结构施工和操作便捷的要求进行制作;根据模板结构尺寸将支撑件、模板骨架、内外模等制作成标准件,所有成品标准件的强度刚度均验算确定。

3 主要施工方法和技术要点

3.1 施工前准备工作

认真熟悉设计图纸,确定合理的大模板布置方案。选择合格模板制作厂家按设计图纸加工模板及配件。选择便于吊运或堆放的堆场,并做好防护。

对渡槽槽身下部土方进行整平碾压,使该部位0~80 cm范围内土方压实度达到90%,浇筑15 cm厚C15混凝土垫层,严格控制并及时养护,确保满足支架整体稳定及基础强度的要求。

3.2 定型大钢模板的施工要求

3.2.1 模板安装

满堂架支撑体系搭设完毕后,按照先横后竖原则进行吊装,用支撑架调节模板的垂直度、平整度,安装好牵拉、支撑件。交接处利用法兰连接,安装时应先临时固定,再加固校正。

定型大钢模板外模安装完成后,进行渡槽槽身钢筋的绑扎安装,经由监理、业主及质监部门验收合格后,再进行外模的安装及加固校正。

为了防止渡槽槽身底部的空气无法排出,在内钢模,预留排气孔,间距2 m左右,砼振捣完成以后,使用钢模盖板封闭。定型大钢模板内外模与混凝土接触面应清理干净并满涂脱模剂,模板内杂物清理干净、接触缝采用玻璃胶条填塞密实并用腻子刮平。

3.2.2 混凝土浇筑

钢筋隐蔽验收后、进行内模封闭和模板验收,然后进行混凝土浇筑施工。

渡槽混凝土采用一级配C30混凝土,抗渗等级W6,经实验室试配后交由商品混凝土搅拌站拌制。由于砼需求量大且较分散,施工强度大,因此,混凝土由混凝土拌和站集中用运输车运至浇筑现场边,利用砼泵车HP30泵直接输送入仓。并且人工进行平仓,振捣器快插慢拔振捣密实。

止水和预埋件周围用人工送料填满,严禁直接下料,以免止水片侧压卷曲,预埋件位移或损坏,并造成其底部混凝土架空。

混凝土浇筑完毕后,一般在混凝土浇筑完成12 h~18 h后开始养护,混凝土养护时间按规范规定时间,一般应达21 d。

3.2.3 定型大钢模板拆卸

当槽身砼强度达到设计及规范要求时,方可拆除大模板。模板拆除顺序与混凝土浇筑顺序一致,即先浇筑先拆除、后浇筑后拆除。单片大模板先拆平模,后拆角模。不得在槽身上晃动或用大铁锤进行敲砸。

3.3 模板的保养与维修

组装大钢模板的标准件进场后,应将螺栓涂刷防锈剂,模板的混凝土接触面涂刷脱模剂。拆模后将表层灰渣清理干净,并再次对接触面涂刷脱模剂待用。模板重复使用后应检查有无过大变形及损坏,并及时维修。

4 定型大钢模板选材、验算与设备

4.1 主要材料

定型大钢模板选用6 mm厚热轧Q235钢板作为面板;用扁钢(-10*80热轧Q235)作为竖边框,用槽钢([8#热轧Q235)作为横边框;用槽钢([8#热轧Q235)作为横肋;用双槽钢([12#热轧Q235)作为骨架;用双槽钢([14#热轧Q235)作为立柱;用4.8级普通M20×65螺栓作为连接螺栓。

拉杆:模板只布上拉杆,由于渡槽上部有横向连接14#槽钢,能起到牵拉作用,对拉螺杆选直径20 mm作为拉杆即可。

支架:采用满堂脚手架,由Ф48 mm×3.5 mm钢管和碗扣组成。以上材料主要从材料经济实用、采购方便、安全可靠等方面考虑选购。本项目位于来宾市迁江镇,有泉南高速直通南宁及来宾市区,且距离南宁钢模板制作加工厂较近,运输方便。该工程为线性项目,线路长,主要结构为规格统一的渡槽,采用钢模板可增加周转次数,尺寸标准、安装简易效率高,且外观整齐。在保证工程质量及安全的前提下,需对其强度和刚度进行验算。

4.2 计算参数及模板尺寸

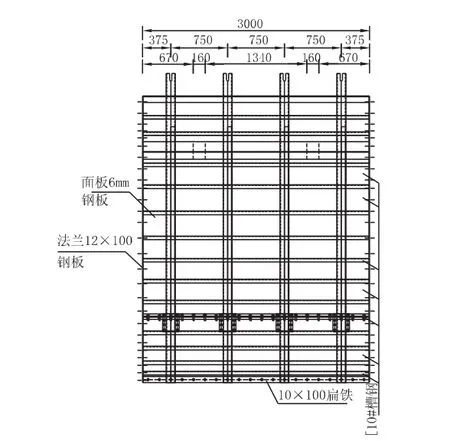

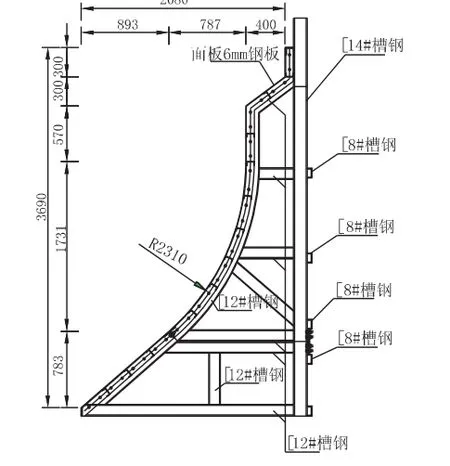

混凝土:容重25 kN/m3、塌落度160 mm~180 mm、浇注入模温度25℃;浇注速度2 m/h、外加剂影响系数取1.2;风力:8级风。定型大钢模板尺寸见图2、图3。

图2 模板立面图

图3 模板侧面图

4.3 计算指标

γ为混凝土密度取25 kN/m3;T为混凝土温度取25℃;t0为混凝土初凝时间取t0=6 h;H为混凝土侧压力计算位置处至新浇混凝土顶面的总高度取3.69 m;V为混凝土浇灌速度(取值现场提供)不大于为2 m/h;β1为外加剂影响修正系数,无外加剂取1.0,加缓凝剂取1.2,该项目按1.2计;β2为坍落度影响系数,坍落度小于100 mm时,取1.10,大于等于100 mm,取1.15。本次验算按塌落度最大值180 mm计算,取1.15。

F1=0.22β1β2γt0V1/2=0.2 2×1.2×1.15×25×6×21/2=64.4 kN/m2(按照砼浇筑时有效压头计算模板侧压力)

F2=γH=25×3.69=92.25 kN/m2(按照浇筑高度全部液态化砼计算模板侧压力)

模板所承受的混凝土水平侧压力取较小值(F=64.4 kN/m2)作为侧压力的标准值。当混凝土浇筑达到有效压头(h=64.4/25=2.6 m)2.6 m时水平侧压力达到峰值,再继续浇筑侧压力保持不变。

泵送浇筑混凝土时产生的水平活荷载按4 kN/m2计。

振捣混凝土时产生的水平荷载标准值取值4 kN/m2(作用在有效压头之内)。

4.4 模板承受水平侧压力的荷载组合:

混凝土浇筑时荷载分项系数:活荷载分项系数r2=1.4,恒荷载分项系数r1=1.2;总水平侧压力的设计值:F设=(4+4)×1.4+64.4×1.2=88.5 kN/m2;对模板进行变形分析时,计算模板水平侧压力的标准值为:F标=64.4×1=64.4 kN/m2;以上水平侧压力计算值用于钢模板的刚度及强度的验算。

4.5 模板构件计算

4.5.1 面板验算

按单向板结构计算,横肋槽钢最大间距400 mm,面板按4等跨连续梁简化计算。

面板几何性质,取1 mm宽为计算单元。

截面系数:W=Bh2/6=1×62/6=6 mm3;Kmx=0.07,查《建筑工程模板施工手册》表5-9-11。

验算强度:δ=Mmax/W=Kmx×F设×L2/W=0.07×0.0885×4002/6=165.2≤215 N/mm2,满足使用。

验算挠度:均布荷载下的最大挠度在梁的跨中,

Ymax=5Fl4/(384EI)=5×0.0885×4004/(384×2.1×106×18)=0.78 mm,其中,I=bh3/12=18,Ymax=0.78 mm<1.5 mm,满足使用。

竖肋验算:横肋采用8#槽钢,竖向间距L1=400 mm,骨架12#槽钢左右间距L2=910 mm。

几何性质:W=25300 mm3;I=1010000 mm4。

Q1=F标×L1=0.0644×400=25.76 N/mm;Q2=F设×L1=0.0885×400=35.4 N/mm。

验算强度:δ=Mmax/W=Q1×L22/8÷W=0.125×25.76×9102÷25300=105.4≤215 N/mm2。满足使用。

验算挠度:跨中:Ymax=0.677×Q2×L4/(100E×I)=0.677×35.4×9104/(100×2.06×105×1010000)=0.79 mm<2 mm,满足使用。

4.5.2 支架验算

支架采用12#B槽钢跟14#双槽钢焊接而成。

几 何 性 质 :W=57700 mm3;I=3460000 mm4;Q1=0.0885 ×910=80.54 N/mm

验算强度:δ=Mmax/W=Q1×L22/8÷W=(0.125×9102×80.54)/57700=144.4≤215 N/mm2;满足使用。验算挠度:Ymax=0.677×Q2×L4/(100E×I)=1.35 mm<2 mm;满足使用。

拉杆计算:由于渡槽上部有横向连接14#槽钢,能起到牵拉作用,对拉螺杆选直径20 mm即可。

模板支架:该渡槽模板支撑利用满堂脚手架,纵横双向立杆间距均为60 cm,横杆步距1.2 m,每五步设置斜向交叉支撑杆,用以保证支撑架整体稳定性。支架由Ф48 mm×3.5 mm钢管和碗扣组成。

计算槽身对底模,支撑钢横梁及支架的竖向荷载,取槽身最大截面验算。该渡槽槽体长14.96 m,截面面积2.8 m2,钢模重量38 t。

槽体自重G=26×14.96×2.8=1089.1 kN;槽体 +钢模G=1089.1+380=2226.1 kN;槽体对满堂支架的均布荷载:G均=G/s=2226.1/(4.8×14.96)=31.0 kN/m2;

每根钢管承受的载荷=0.6×0.6×31000=11160 N;

支柱所受压力 =11160/0.681×424=38.7 MPa<215 MPa;满足要求。

经过上述验算,该定型钢模板所用材料均满足使用要求。

5 结语

通过定型钢模板施工及分析得出如下结语:

由于本工程为线性工程,路线较长,模板使用过程搬迁较多,实用该类型模板可多次利用,不易损坏,增加周转次数,同时减少了人工投入,提高机械化施工程度,节省施工成本、加快施工进度,使施工面外表美观,具有良好的经济效益和安全效益。其特点总结如下:

1)定型大钢模板在工程建设中具有经济耐用、操作简便的特性;其通用性强、拆装便利、整体刚度大、接缝少。

2)施工技术易掌握、可灵活安排,大大提高机械化施工水平,便于施工管理。定型钢模板能多次周转、节省材料,可以在类似工程中推广使用。

——以东风渠天宫桥渡槽和黎家沟渡槽为例