12Cr2Mo1R 厚壁筒体加氢反应器锻件工艺研究

杨华,潘强,陈广军,冯淳元,孙姣,刘琼

兰州兰石能源装备工程研究院 (甘肃 兰州 730314)

0 引言

加氢反应器是加氢装置的核心设备, 其生产操作条件相当苛刻,技术难度大,制造技术要求高,造价昂贵[1-3]。 但加氢反应器具有轻质油收率高、产品质量好的优点[4],为此人们对它无论在设计上还是使用上都给予了极大的重视。 在某种意义上加氢反应器设计与制造的成功体现了一个国家的总体技术水平[5]。

12Cr2Mo1R 钢是目前制造厚壁加氢反应器的理想材料, 具有比12Cr2Mo1 更高的蠕变强度和高温持久强度[4],是重型锻焊式加氢反应器的主体材料,高端Cr-Mo-V 加氢锻件的技术研发是非常必要且非常紧迫的[6]。

加氢反应器主要由封头、筒体、接管段、内构件、裙座等部件组成,其主要锻件产品类型有:筒体、封头、管箱筒体、管箱盖板、螺纹锁紧环、法兰、接管等[7]。 其中筒体主要为锻焊结构,内壁堆焊低碳不锈钢,是反应器承受高温和高压的主体部分[8-10],应具有较高的抗拉强度、断裂韧性和耐腐蚀耐氢蚀性[11],因此其锻件质量对加氢反应器的使用寿命和安全性起着至关重要的作用。本文通过对12Cr2Mo1R 钢进行锻造试验, 确定该锻造工艺作用下的材料是否适用于加氢反应器。

1 试验准备

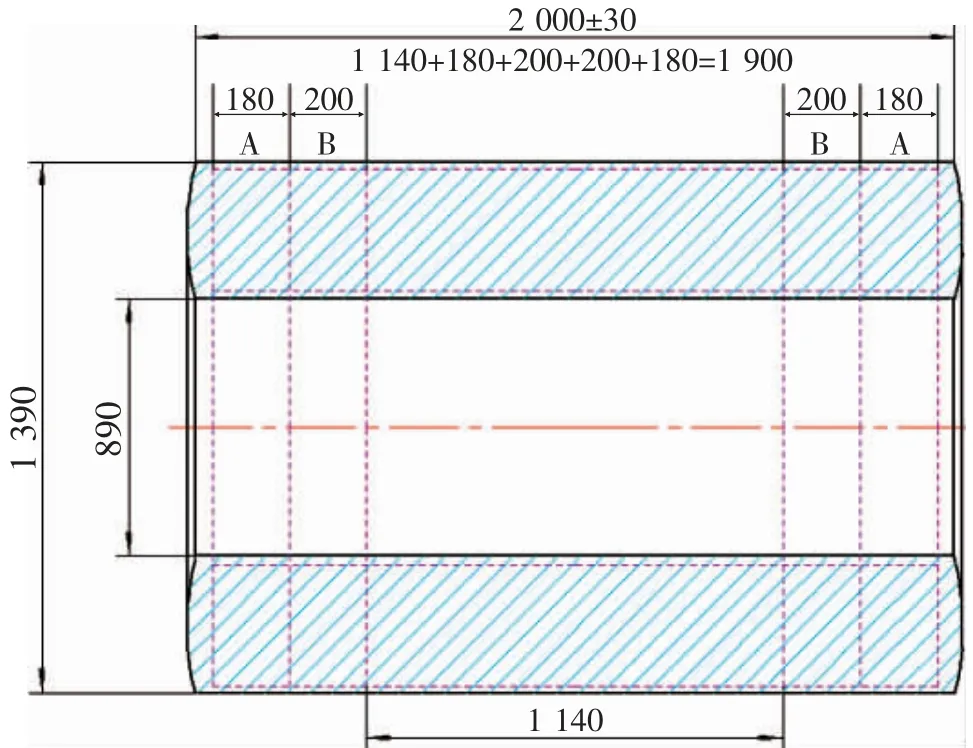

本试验采用某锻造公司生产的12Cr2Mo1R 钢板,此次选用锻件尺寸为外径1 400 mm、内径900 mm,如图1 所示。化学成分见表1,力学性能见表2。

图1 锻件尺寸

由于此次筒体模拟件锻件尺寸较大, 存在一定的锻造难度,具体如下:①模拟件筒体属于厚壁套筒类锻件,拔套和最后扩孔难度大[12];②镦粗冲孔时,因坯料高度较高,难以控制坯料与冲头的位置,内孔垂直难度大[13]。

表1 12Cr2Mo1R 化学成分(质量分数/%)

表2 12Cr2Mo1R 力学性能

针对模拟筒体锻件锻造难点, 提出了相应的锻造方法:①采用WHF 锻造法拔方,以保证坯料充分锻透;②针对下料后坯料的镦粗冲孔,冲头对准坯料中心位置,防止冲偏,确保壁厚均匀[14];③坯料拔套时,应在下V 型砧板上平砧中拔长,尽量避免平砧拔长;坯料扩孔时,扩孔芯棒要放平,勤转轻压,防止椭圆形及喇叭口出现;④严格控制加热规范、变形参数、锻后热处理工艺,确保锻件满足内部质量要求。

2 锻造工艺

1)第一火。钢锭加热至温度1 250 ℃,保温7 h,确保钢锭烧匀烧透,出炉。粗压钳口,倒棱,在上下平型砧中倒棱至外径1 000 mm,再精压钳口。 停锻温度≥900 ℃。 入炉加热。

2)第二火。坯料加热至温度1 250 ℃,保温6 h,出炉。 在镦粗漏盘中镦粗, 上加球面镦粗板整体镦粗。 将坯料镦扩至外径2 000 mm,高度600 mm,如图2。 终锻温度要求≥900 ℃,防止坯料表面因拉应力产生锻造裂纹。 停锻温度≥900 ℃。 入炉加热。

图2 镦粗至外径约2 000 mm

3)第三火。坯料加热至温度1 250 ℃,保温6 h,出炉。 本序为拔长序。 采用WHF 锻造法,使用宽度1 000 mm 的宽砧进行强压拔长, 压下量200~300 mm,至矩形截面1 050 mm,倒角、倒圆至1 100 mm,剁冒口及底部,下料长度为1 950 mm。 停锻温度≥900 ℃。 入炉加热。

4)第四火。坯料加热至温度1 250 ℃,保温4 h,出炉。 镦粗至高度约1 000 mm,这时坯料外径也约为1 700 mm;用直径450 mm 空心冲头冲孔如图3,去芯料,马架扩孔至550 mm。停锻温度≥900 ℃。入炉加热。

图3 镦粗后冲孔

5)第五火。用直径500 mm 芯棒在上平、下V 型砧中拔长。 要求先拔两端,再拔中间,并确保壁厚均匀。然后上马架扩孔、整形,满足锻件尺寸要求,如图4 和图5 所示。 停锻温度≥860 ℃。

图4 平整筒体锻件

图5 筒体成品锻件

3 热处理工艺

热处理采用两次正火+一次高温,其作用是:调整和改善锻件在锻造过程中形成的过热粗大组织,降低锻件内部化学成分与金相组织的不均匀性;防止和消除白点和氢脆等氢致缺陷。 拟采用的锻后热处理工艺流程如图6 所示。

图6 筒体模拟件锻后热处理流程

4 试验分析

试样需要从两端取样, 并且需要留出一个壁厚的热缓冲垫,这里取缓冲垫厚度200 mm。 将试样抛光,并用4%硝酸酒精溶液对试样进行腐蚀。 采用荷兰某公司生产的XL30 ESEM-TMP 型扫描电镜观察断面微观形貌,结果如图7 所示。

模拟件的实际金相组织除个别金相为贝氏体+铁素体外,其他基本上为100%的贝氏体。 贝氏体组织作为12Cr2Mo1R 特厚板最合适的原始组织,与铁素体、珠光体和马氏体相比,其具有更合适的位错密度且抗蠕变能力强。 从金相图中可以看出除个别金相为贝氏体+铁素体外,并且贝氏体含量大于90%,其他的为100%贝氏体,因此锻造工艺对12Cr2Mo1R特厚板性能有很大的改善[15]。

图7 部分金相组织

由于含碳量、合金元素及转变温度的不同,贝氏体在组织形态上大致分为粒状贝氏体、上贝氏体、下贝氏体。 粒状贝氏体一般介于上贝氏体形成温度与奥氏体转变为贝氏体组织温度之间形成[16],它最基本的组织特征是含有富碳的颗粒状小岛。 在正火过程中由于筒体厚度较大, 中心冷却速率小于临界冷却速率,很难获得贝氏体组织,因此需要加快筒体热处理过程中的冷却速率。

5 化学成分

表3 中C、Si、Mn、P、S、Cr、Mo 这7 种元素属于12Cr2Mo1V 钢的主要合金元素,含量过高或者过低对产品质量都有影响, 内控成分规定为0.14%~0.15%。试验中C 元素含量低,强度满足不了要求,C元素含量高,会降低12Cr2Mo1V 钢的低温韧性和焊接性;Si 元素是铁素体形成的主要元素, 是强化因子也是促进脆化的因子,Si 元素自身不会引起脆化,而是对P 元素的脆化起促进作用;Mn 元素由于既有淬透性又能提高钢的低温韧性, 因此Mn 元素控制在中上限;Mo 元素既能提高钢的淬透性, 又可以减轻钢的回火脆性, 所以Mo 元素含量应控制在上限。 表3 得到的数据都在控制范围内。

表3 不同12Cr2Mo1R 试样化学组成

6 力学性能

将试样棒料加工成为标准拉伸试样, 在微机控制电子万能试验机上进行拉伸试验, 测试复合材料的力学性能(表4)。

表4 复合材料力学性能

由表4 可以看出, 在室温状态下冒口端抗拉强度均有明显的增强。

7 无损检测

锻件粗加工完,经全部超声波探伤后,均满足JB/T 4730—2005《承压设备无损检测》Ⅰ级探伤的要求。

8 结论

从试验结果可以看出,锻造工艺正确,锻件粗加工后超声波检验完全满足技术要求, 筒体模拟件热处理后的金相组织满足产品的技术要求。 经过仔细分析,尤其从金相组织分析得出结论,若淬火温度偏低,奥氏体化不充分,部分添加剂未能全部溶解入奥氏体,那将导致淬透性不足,经水冷后未能全部转变成贝氏体,铁素体含量较高,满足不了贝氏体组织含量≥90%的要求。因此,在实际的生产应用中必须注意合理地控制温度,才能得到合格的产品。