钻杆检验的关键控制点解析

张前

1.荆州市世纪派创石油机械检测有限公司 (湖北 荆州 434024)2.中国石化四机石油机械有限公司 (湖北 荆州 434024)

钻杆是钻井工程的关键工具, 包括方钻杆、钻杆、加重钻杆等,主要由管体和两端接头组成,用于钻井作业过程中地面动力的传递、 钻井液的输送及钻井过程中不断连接加长钻杆以达到不断加深井眼的目的,地层的变化、井下复杂情况也可通过钻杆传递到地面上来。钻杆在钻井过程中可能产生刺穿、断裂等事故[1],给钻井生产带来巨大经济损失。 因此,做好钻杆的管理工作,特别是钻杆检测管理,可提高下井钻杆使用的安全可靠性,是降低钻井工程成本、提高经济效益、促进我国石油战略发展的重要途径。

1 钻杆检验的关键控制点

钻杆检验的关键控制点主要有如下3 点:

1)钻杆检测方案编制。 检测方案编制应遵循一定规范和标准,不同客户可能会有不同的特殊要求,需要有针对性地制定检测方案并得到客户认可。 编制检测方案需考虑现场实际情况,从人、机、料、法、环等方面进行准备。

2)钻杆漏磁检测。 漏磁检测设备复杂,对人员的技能水平要求高,操作人员需3 个以上,所占场地空间大, 对钻杆的清洗要求高, 缺陷信号分析难度大,是钻具检测最核心的项目。

3)钻杆失效分析。 钻杆失效分析的目的是为钻杆分级评估、维修、报废等提供依据,对钻杆维护保养和使用具有借鉴意义。

2 钻杆检测方案

国内外钻杆检测比较常用的标准为API RP 7G-2—2009 (R2015)《钻杆元件用检验和分类的推荐实施规程》、DS-1《钻柱检验》[2]及NS-2《钻柱检测标准》, 国内也编制了相关的标准GB/T 29169—2012 《石油天然气工业 在用钻柱构件的检验和分级》[3]。 API RP 7G 与DS-1 标准互不冲突,按照优质级或2 级接收判据对合格构件要求的钻杆属性[4],大部分DS-1 接收判据都直接采用API RP 7G,然而在检验过程质量控制方面,DS-1 比API RP 7G更加严格。 NS-2 涵盖了钻柱检测中许多尚未被其他检测标准提及的领域,例如大转矩连接、新钻柱的验收检查、 特定检测频率指南、 钻柱内部的塑胶涂料等。 钻杆常规检验项目见表1,主要包括钻杆接头检测和管体检测两部分,检测项目多,需要检验人员具有高度的责任心, 仔细地测量每一个数据并进行判断。

表1 钻杆常规检验项目

以API RP 7G 标准为例,其检测流程和内容如图1 所示。接头探伤时尽量通过线圈的方式,采用荧光磁粉探伤,相比电磁轭探伤而言,效果更理想。

图1 钻杆检测流程

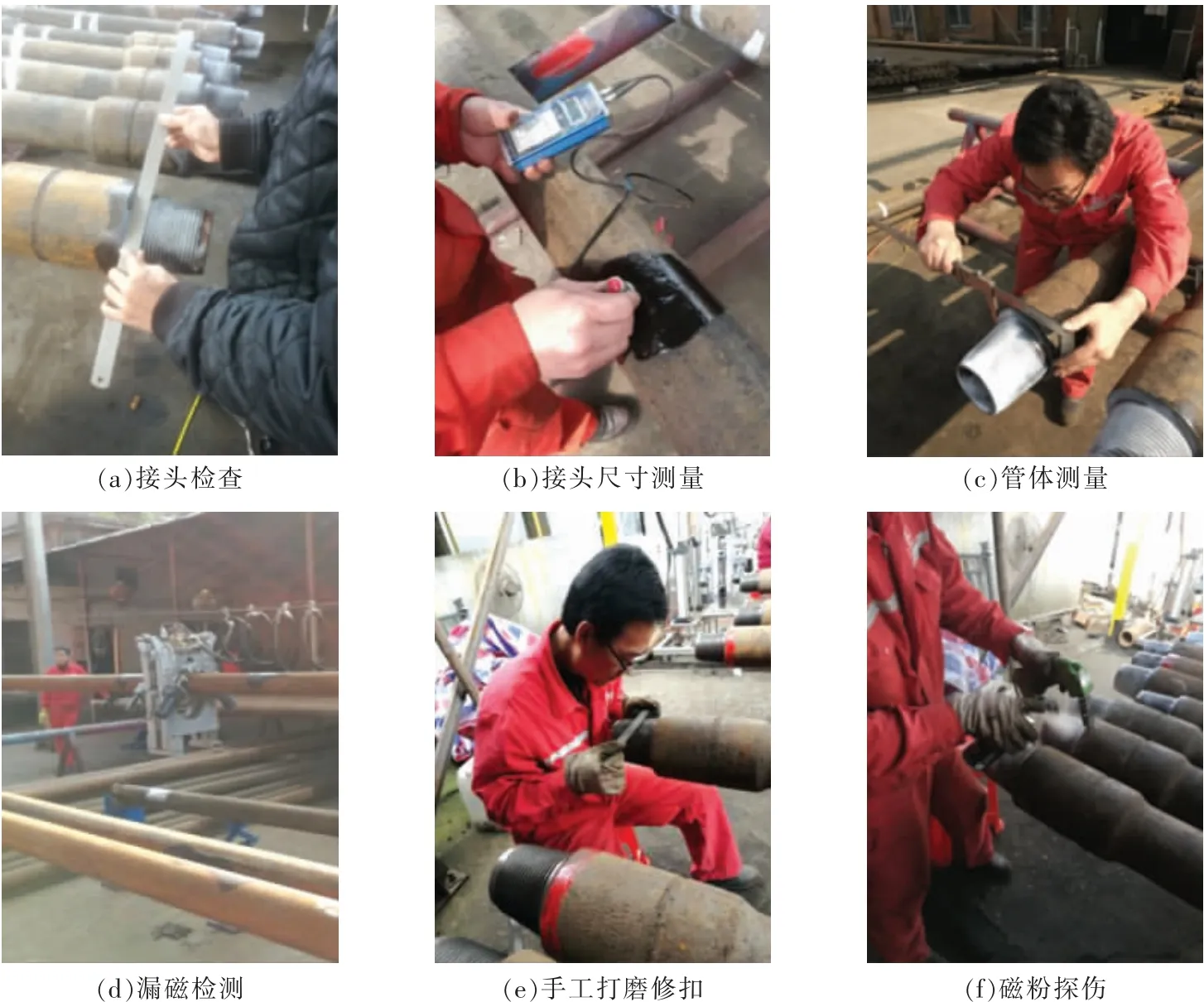

比较典型的工作环节如图2 所示。 在检测过程中,应根据检测方案仔细把控各个环节,其中需要特别注意的是:①钻杆在检测前一定要清洗干净,管体去掉污泥结疤和铁锈,如果管体结疤较多,一方面将加剧漏磁探头的磨损,降低其使用寿命,另一方面探头沿管体径向外移,易使上下探头板组件憋劲,增大上下探头板之间的缝隙,影响检测精度,接头螺纹和台阶面宜通过打磨露出金属本体, 以便于螺纹检查和磁粉探伤;②管体测量时,凹坑最小剩余壁厚测量之前,应进行凹坑及周边部位表面打磨,露出金属光泽,利用焊缝尺或者凹坑深度检测仪测量凹坑深度,利用测厚仪测量凹坑周边平整部位的厚度; ③接头检查时,一方面检查台阶面平整度,出现台阶面碰伤贯穿的缺陷,需上车床修扣,另一方面检查螺纹磨损锈蚀情况,磨损严重的螺纹扣极易粘扣,导致接头拆卸困难;④漏磁检测时,发现缺陷信号后需要复检,对凹坑缺陷进行最小剩余壁厚测量, 对肉眼观察不明显但有怀疑的部位进行超声或磁粉探伤; ⑤检测合格的钻杆应在接头上抹丝扣油,防止锈蚀,而且需安装护丝帽,以防止运输过程中碰伤接头;⑥磁粉探伤时,根据标准要求,探伤发现的任何裂纹应拒收,不允许打磨去除裂纹。

图2 工作环节

为提高工作效率,保障检测质量,钻具检测作业须具备的最低条件包括:①检测场地顶棚,其应具有防雨功能;②有能够调运钻杆的吊机;③及时清洗场地,使污水得到有效处理;④具有足够的场地空间,用于摆放钻具,将场地划分为待检区、检测区、合格品区、待修区等;⑤具有运输车辆,能够随时配合钻具运输;⑥具有两套以上的管排架,用于放置钻杆。

3 钻杆漏磁检测

钻杆管体漏磁检测是钻杆检测项目的核心,漏磁检测法是目前公认的检测管状铁磁性材料最可靠的方法。 其主要特点是检测速度快、检测效果好、操作简单、抗干扰及抗污染能力强,在各种导磁构件缺陷检测上得到了广泛的应用。

漏磁检测可对钻杆进行裂纹、 孔洞及磨损等缺陷的检测。 其基本原理建立在铁磁材料的高磁导率这一特性上[5]。 如图3 所示,钻杆在外加磁场作用下被磁化,当钻杆中无缺陷时,大部分磁通(抽象为磁力线)通过钻杆,此时磁通均匀分布;当钻杆内部存在缺陷时,磁通发生弯曲,有一部分磁通(磁场)泄漏于钻杆表面, 采用磁敏感元件检测这些磁场的畸变即可获得导磁构件缺陷的信息。

图3 钻杆漏磁检测依据

钻杆漏磁检测设备主要由移动检测探头、 移动操作台、计算机信号处理系统三部分组成。移动检测探头由磁化器、探伤传感器、爬行装置和信号前置处理器等组成。 每次检测开始前, 需要对样管进行标定,检查探头及信号处理系统是否正常工作,能否反映真实情况,如图4 所示。 标定曲线如图5 所示,通过标定,可以判断3 种缺陷,分别是孔洞(8 个Φ1.6 mm 孔和1 个Φ3.2 mm 孔)、横向刻槽(槽深0.5 mm)及截面积减小(截面积减小4%),其中8 个Φ1.6 孔分别对应8 个均布探头, 可用于检测通道信号是否正常。 钻杆漏磁检测设备的主要特点为:结构紧凑,体积小,质量轻,容易搬动组装,占用场地小,厂内厂外都能使用,检测流程简单规范,检测速度快,检测盲区小。

图4 样管标定

图5 样管标定曲线

4 钻杆失效分析

1)偏梯形螺纹经过磨损后变成锯齿形螺纹,导致容易粘扣,增加卸扣难度。 螺纹受力集中在尾部3~4 个扣,应重点检查磨损严重的螺纹,还应检查接头伸长情况,一般外螺纹接头50.8 mm(2 in),伸长量超过0.15 mm(0.006 in)应重新加工。 如果发现有螺纹伸长的迹象,就应该对接头的整个螺纹部位,特别是最后啮合部位进行磁粉检查,以确定是否存在横向裂纹。

2)螺纹碰伤。因缺少护丝帽等防护措施,在运输过程中极易碰伤螺纹, 螺纹碰伤不仅降低了螺纹连接强度, 而且由于钻井液易渗透至碰伤处导致螺纹腐蚀,降低了密封效果,一般通过目视检测能比较直观的发现。

3)台阶密封面受到介质腐蚀或因杂质挤压或运输碰伤,出现贯穿性缺陷,密封功能丧失,进而加剧螺纹锈蚀失效。

4)重新加工耐磨带后,因热处理工艺不合理,导致大面积裂纹出现。由于耐磨带为硬质合金,如果在钻井过程中出现硬质合金脱落, 脱落的硬质合金落在钻头上将导致卡钻或者切削齿断裂情况发生,故控制耐磨带裂纹显得尤为重要。

5)管体腐蚀凹坑如果超过壁厚极限值,将导致管体刺穿,给钻井作业带来损失。 按照标准要求,一般情况下,旧钻杆分级中,一级钻杆剩余壁厚不少于80%,二级钻杆剩余壁厚不少于70%。发现凹坑缺陷后,进行凹坑深度测量之前需要打磨露出金属本体,凹坑处剩余壁厚等于周边管体壁厚值减去凹坑深度值。

6)管体弯曲。弯曲部位大多位于接头两端,管体弯曲的原因主要有:加工制造时接头壁厚不均,导致下井后接头憋劲;扭矩过大,累计误差过大导致管体弯曲。 如果管体弯曲严重, 下钻杆时重心不在轴线上,将加剧偏磨。检测时采用直线度仪或者拉线的方法,对管体弯曲度进行判断。对于摆放在管排架上的钻杆, 可通过比较接头的高度来初步筛选弯曲的钻杆, 如果某钻杆接头高度明显低于或者高于其他钻杆,则该钻杆存在一定弯曲。

5 结论

1)钻杆检测方案编制,需要有针对性地制定检测方案并符合检测标准和规范, 对常见的钻杆检测标准、检测项目及检测流程进行了分析归纳。

2)对漏磁检测原理及钻杆漏磁检测设备作了简要介绍,分析了其优点。

3)对检测中发现的典型失效问题进行了归类分析,对钻杆使用、维护、检测、分级评定、修理及报废等具有一定的参考价值。