大型储罐变板厚漏磁检测有限元仿真分析

金泽淏 武新军

(华中科技大学机械科学与工程学院)

漏磁检测作为一种非接触快速扫查技术,具有结构简单、快速、准确等优点,广泛应用于管道、储罐底板及钢丝绳等规则构件的检测。近年来,漏磁检测技术在漏磁信号与缺陷之间的关系、漏磁信号特征量提取、漏磁信号反演、缺陷量化及评价方法等方面均有显著的研究成果[1~4]。

大型常压储罐是石油石化行业中的重要设备。以1×105m3储罐为例[5]:储罐底板分为中幅板和边缘板,厚度分别为12、20mm;壁板根据高度划分为9层,每层板厚存在差异,越靠近地面的壁板厚度越大,最高层板厚度为12mm,最低层板厚度为32mm,具有变板厚的特点。然而,针对管道、储罐底板及钢丝绳等(试件厚度或截面积相对保持不变)设计的漏磁检测仪,在应用到大型储罐时,受储罐各部位板厚变化的影响,被测部位的磁化程度会发生变化,进而对漏磁信号和磁力大小产生一定的影响,导致检测结果不准确。为此,笔者提出一种综合典型漏磁信号各特征参数的可检测性评价方法,利用该方法对漏磁信号分类,从而对其可检测性进行分析评价。为降低实验工作量,对变板厚漏磁场及其变化规律进行探究,采用有限元方法对变板厚钢板的漏磁场进行仿真和分析。利用有限元计算磁化器在不同厚度钢板上所受磁吸力大小,进行磁力参数设计,给出12~32mm厚度钢板上的最大和最小磁力值,为完善大型储罐变板厚漏磁检测仪的整体结构设计提供参考。

1 典型漏磁信号分析

1.1 漏磁信号特征参数

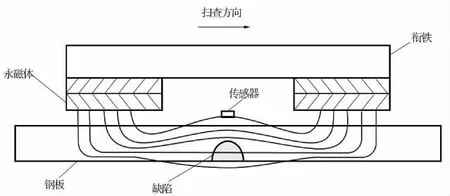

漏磁检测原理如图1所示。漏磁检测仪探头由磁化器和传感器构成,衔铁和永磁体构成的磁化器与被测钢板构成闭合磁路,漏磁检测仪探头在钢板上方一定提离高度沿水平方向移动。由于缺陷处的磁导率很小、磁阻很大,磁路中的部分磁通会泄漏到钢板表面的空气中,形成漏磁场。因此,当传感器位于缺陷正上方时,可以检测到该处的漏磁场,通过采集其运动过程中的漏磁信号完成对缺陷的定位和分析。

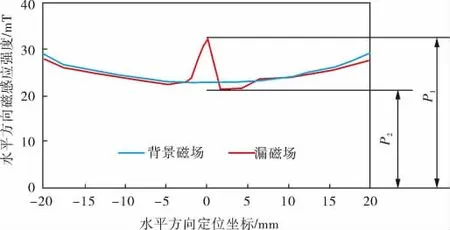

图2为水平方向上典型的缺陷漏磁信号。图2中横轴定位坐标原点为缺陷位置,在该处水平方向磁感应强度有明显增加,表现出单峰值特性[6],漏磁信号磁感应强度极大值与极小值分别为P1和P2。根据漏磁信号的分布特征,可以选取漏磁信号峰峰值(极大值与极小值之差,表征信号幅值的大小)、信噪比(漏磁场与背景磁场之比)、峰峰值与信噪比之积作为评价漏磁信号的3个特征参数。

图1 漏磁检测原理

图2 水平方向上典型的缺陷漏磁信号

由图2可以看出,缺陷附近背景磁场与漏磁场极小值近似相等,可认为漏磁信号信噪比为漏磁场极大值与极小值之比;峰峰值与信噪比之积即综合了其他两种特征参数的影响。

1.2 漏磁信号评价方法

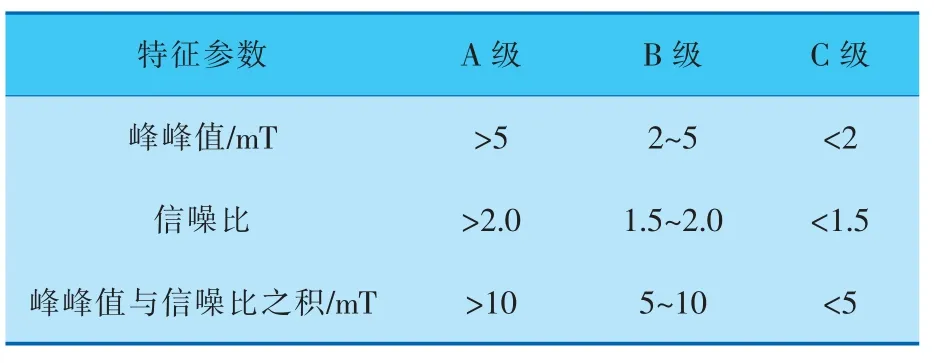

在变板厚大型储罐的漏磁场研究中,结构固定的磁化器在板厚变化时漏磁场会产生较大的变化,随着板厚的增大,漏磁信号单峰特性急剧衰减,从而导致难以检测或检测不到对应尺寸的缺陷。为此,需要选择一种适用于变板厚的漏磁信号评价方法,为变板厚漏磁信号的统一分析提供支撑。选取典型漏磁信号的3个特征参数,根据已有研究结果中一般漏磁信号各特征参数的变化范围[7],按数值大小分别进行等级划分,提出一种用于评价缺陷漏磁信号可检测性的方法。表1给出了各特征参数等级分级情况。选择峰峰值与信噪比之积作为首要评价参数:当其值达到某一等级的阈值时,漏磁信号可检测性良好,不必再考虑峰峰值和信噪比的等级;当峰峰值与信噪比之积在某一等级区间,且峰峰值和信噪比至少有一项参数达到某一等级阈值时,漏磁信号可检测性良好;其他情况时漏磁信号可检测性不佳。

表1 漏磁信号特征参数分级

基于上述分析,为了对变板厚大型储罐漏磁信号的可检测性进行分析评价,结合各特征参数的等级划分情况,现提出漏磁信号可检测性评价方法如下:

a.峰峰值与信噪比之积为A级时,漏磁信号可检测性良好;

b.峰峰值与信噪比之积为B级,同时峰峰值和信噪比均不低于B级且至少有一项为A级时,漏磁信号可检测性良好;

c.其他情况时,漏磁信号可检测性不佳。

2 变板厚漏磁场有限元仿真分析

2.1 变板厚漏磁场有限元仿真结构模型

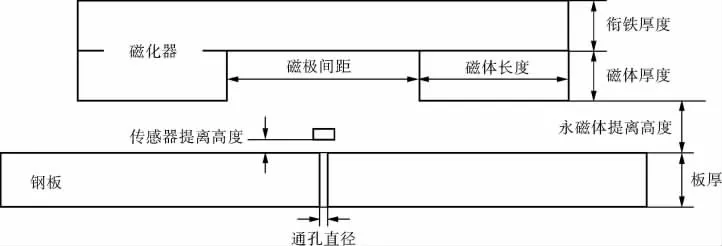

根据已有研究成果[8],现有适用于12mm钢板的漏磁检测磁化器结构如图3所示,其中钢板材料为Q235,永磁体距离钢板的提离值为14.5mm。为了便于获得可检测性良好的漏磁信号,传感器提离值不宜过大,有限元仿真时提离高度取2mm。磁化器永磁体采用N52钕铁硼,磁体长60mm、厚20mm,两永磁体间的磁极间距为100mm。衔铁材料为高磁导率的工业纯铁,衔铁长度由磁体长度和磁极间距决定,衔铁厚度为20mm。为研究变板厚大型储罐对漏磁场的影响,利用ANSYS建立磁化器的有限元模型,分别取板厚12、20、32mm,仿真得出变板厚时不同尺寸缺陷的漏磁场信号波形,利用提出的评价方法对各漏磁信号的可检测性进行评价。

图3 漏磁检测磁化器结构示意图

2.2 变板厚漏磁信号分析

根据3个特征参数等级的不同组合对仿真得到的漏磁信号进行分类,例如A-B-C型表示漏磁信号的峰峰值、信噪比、峰峰值与信噪比之积分别为A级、B级、C级。图4给出了变板厚漏磁场下仿真得到的不同类型漏磁信号波形图。

图4 不同类型漏磁信号波形图

由图4可知,当峰峰值与信噪比之积为C级时,漏磁信号单峰值特性不明显,可检测性不佳;当峰峰值与信噪比之积为B级时,漏磁信号单峰值特性明显,其中B-B-B型漏磁信号单峰部分较为平缓,可检测性不佳,而B-A-B型漏磁信号信噪比更大,单峰部分更为陡峭,可检测性良好;当峰峰值与信噪比之积为A级时,漏磁信号单峰值特性明显,易于检测到陡峭单峰部分,此时漏磁信号的可检测性良好。

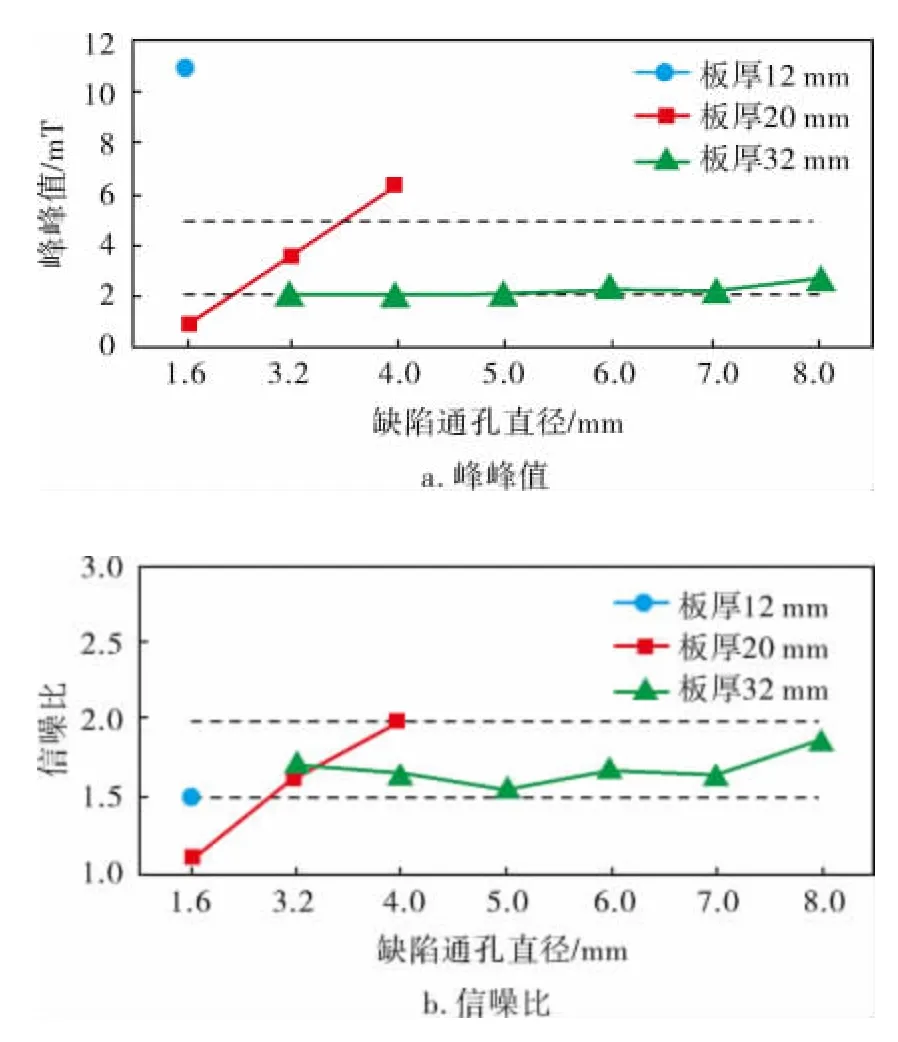

在大型储罐变板厚漏磁检测有限元仿真中,钢板厚度分别取12、20、32mm,在2mm提离高度下采集漏磁信号。为了得到可检测性良好的漏磁信号,在钢板中心设置不同尺寸的圆形通孔缺陷,缺陷通孔直径依次取1.6、3.2、4.0、5.0、6.0、7.0、8.0mm。在钢板厚度一定时,增大缺陷通孔直径直到获得可检测性良好的缺陷漏磁信号。表2给出了有限元仿真得到的变板厚及不同缺陷通孔的漏磁信号。由表2可知,板厚变化对漏磁场影响较大。当板厚为12mm时,磁化器可检测直径1.6mm的缺陷通孔;当板厚为20mm时,磁化器在缺陷通孔直径达到4.0mm时才能获得可检测性良好的漏磁信号;当板厚为32mm时,即使缺陷通孔直径增大至8.0mm,仍无法获得可检测性良好的漏磁信号。

对表2中的数据进行整理,得到变板厚情况下缺陷通孔直径对各特征参数的影响如图5所示,其中虚线表示各特征参数的等级分界线。由图5可以看出,当板厚为20mm时,随着缺陷通孔直径的增大,各特征参数随之增大;当板厚为32mm时,缺陷通孔直径增大,各特征参数变化不显著,峰峰值和信噪比均为B级,峰峰值与信噪比之积为C级或B级,对于一般尺寸的缺陷通孔,此时磁化器难以获得可检测性良好的漏磁信号,即该磁化器不适用于32mm板厚的漏磁检测。为此,需要对磁化器结构参数进行设计,使之能适用于12~32mm变板厚大型储罐的漏磁检测。

表2 变板厚及不同缺陷通孔的漏磁信号

图5 缺陷通孔直径对各特征参数的影响

3 大型储罐漏磁检测磁化器参数设计

3.1 磁化器结构参数设计

磁化器结构参数主要包括磁体长度、磁极间距、磁体厚度和衔铁厚度,各参数变化对变板厚大型储罐的漏磁场都会产生一定的影响。

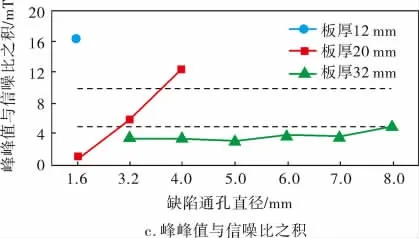

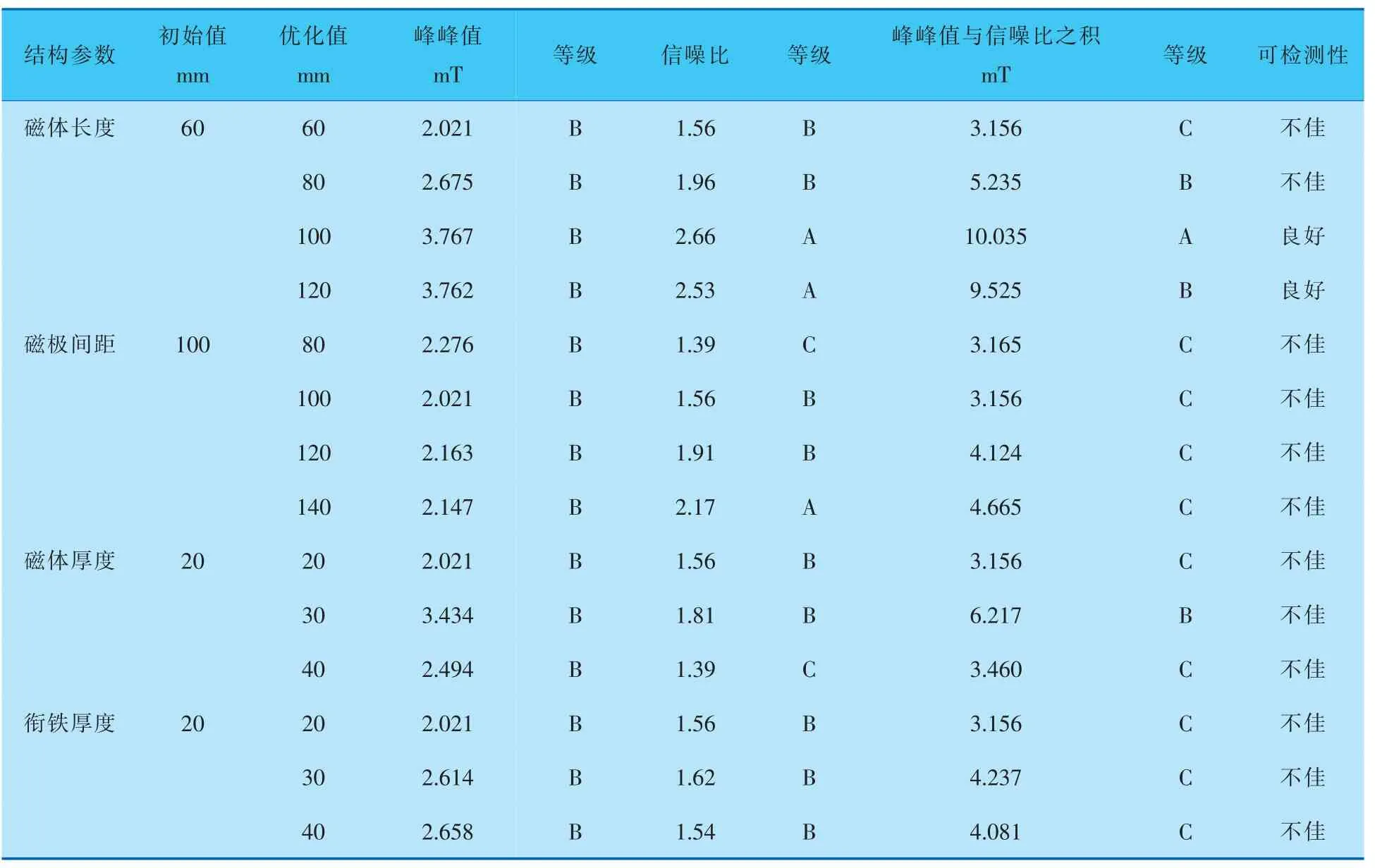

取钢板板厚为32mm,设置缺陷通孔直径为5.0mm,分别改变磁化器各参数值,利用有限元方法进行漏磁场仿真,结果见表3。可以看出,在一定范围内,各结构参数的变化对漏磁场都会产生一定的影响,而只有在磁体长度增加到一定值时,才能够获得可检测性良好的漏磁信号。

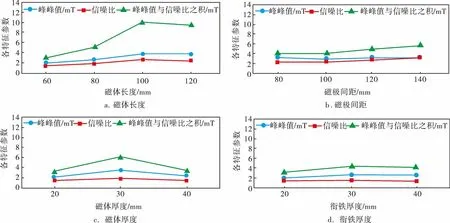

对表3数据进行整理,得到各结构参数变化对漏磁信号各特征参数的影响如图6所示。由图6可知,其他参数不变,随着磁体长度的增大,各特征参数随之呈上升趋势,峰峰值与信噪比之积有明显变化,且在磁体长度为100mm时达到最大;其他参数不变,随着磁极间距的增大,峰峰值和信噪比均无明显变化,峰峰值与信噪比之积略微增大;其他参数不变,随着磁体厚度的增大,各特征参数随之先增大后减小,但变化幅度较小;其他参数不变,随着衔铁厚度的增大,各特征参数均无明显变化。

表3 不同结构参数的磁化器漏磁信号

图6 结构参数对漏磁信号特征参数的影响

由图6可知,其他参数不变,当磁体长度为100mm时,能够获得较高的峰峰值与信噪比之积,此时漏磁信号可检测性良好,因此建议将磁体长度由60mm调整为100mm。

3.2 磁化器磁力参数设计

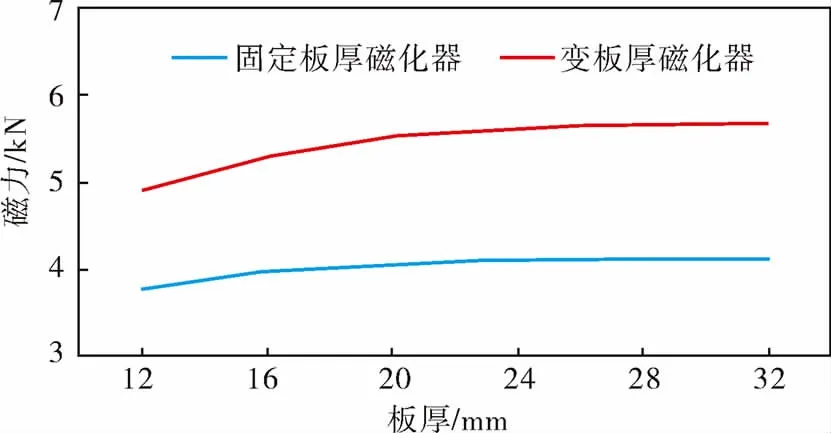

磁化器与钢板间的磁吸力巨大,在变板厚大型储罐漏磁检测中不可忽视。针对钢板厚度为12~32mm的大型储罐,在该厚度范围内等差取不同板厚值,利用ANSYS对磁吸力大小进行计算,将结构参数修改前后的磁化器分别称为固定板厚磁化器和变板厚磁化器,两种磁化器磁力大小随钢板厚度的变化规律如图7所示。可以看出,随着钢板厚度的增加,两种磁化器的磁力都先增大后趋于平稳,但两者数值相差较大,这是由于修改磁化器的结构参数后增大了永磁体体积,故磁力得到明显提升。

图7 两种磁化器磁力大小随钢板厚度的变化规律

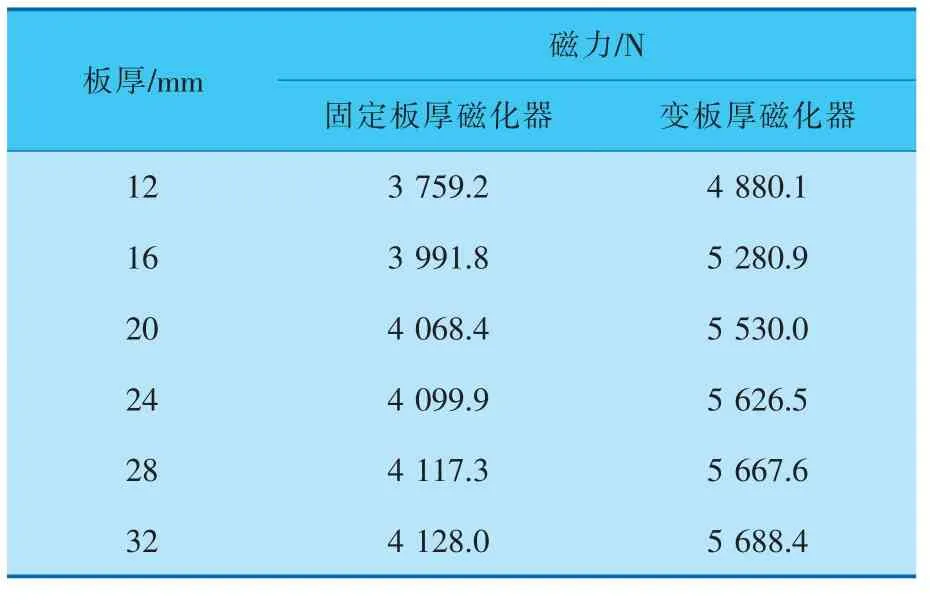

表4给出了两种磁化器在不同板厚时的磁力值。可以看出,固定板厚磁化器在12mm板厚时的磁力为3 759.2N,而变板厚磁化器的磁力为4 880.1N,说明对于同一厚度钢板,变板厚磁化器的磁力明显大于固定板厚磁化器,且两者差值较大不可忽视。该结果可为大型储罐变板厚漏磁检测仪的整体结构设计提供参考。

表4 两种磁化器在不同板厚时的磁力值

4 结束语

针对大型储罐变板厚的特点,提出了一种漏磁信号可检测性评价方法,并利用三维有限元方法对变板厚漏磁场进行仿真和分析。针对12mm板厚设计的漏磁检测磁化器能检测出1.6mm缺陷通孔;在20mm厚钢板上能检测出4.0mm缺陷通孔;在32mm厚钢板上不能进行有效的漏磁检测。对该磁化器进行结构参数设计,将磁体长度由60mm增加至100mm,修改结构参数后的变板厚磁化器能在32mm厚钢板上检测出5.0mm缺陷通孔,可见该磁化器能够适用于12~32mm变板厚的大型储罐漏磁检测。利用有限元计算了两种磁化器在不同厚度钢板上的磁力大小,固定板厚磁化器在12mm钢板上磁力为3 759.2N,变板厚磁化器在12mm钢板上最小磁力为4 880.1N,在32mm钢板上最大磁力为5 688.4N。该结果可为大型储罐变板厚漏磁检测仪整体结构设计提供参考依据。