2,3-二甲基吡啶合成研究

陈华平,周林军,王 佳,耿 宇

(安徽国星生物化学有限公司,安徽省杂环重点实验室,安徽马鞍山243100)

2,3-二甲基吡啶是重要的医药中间体,主要用于合成兰索拉唑和雷贝拉唑等用于治疗消化性溃疡的药物。我国是奥美拉唑、兰索拉唑和埃索美拉唑原料药的消费大国,但合成拉唑类原料药的医药中间体——烷基吡啶国内产量少,主要依赖进口,使得医药产品价格居高不下,制约了我国新型医药的开发与创新。

目前,2,3-二甲基吡啶主要源于醛氨法合成吡啶副产,但是由于其为吡啶的衍生物,和吡啶、其他烷基吡啶等拥有相近的化学性质,分离难度较大,尤其高纯度的分离,且所得的烷基吡啶不足以满足市场的需求,纯度也达不到医药级标准。有文献报道以吡啶或甲基吡啶为原料烷基化合成2,3-二甲基吡啶,但反应转化率较低,导致成本较高,不适合工业化生产。近年来,以直链化合物环化合成2,3-二甲基吡啶的研究已成为热点。

本文以丁酮和丙烯腈为原料,先缩合得到腈乙基丁酮,再以氧化铝负载的铂系催化剂在固定床反应器中合成2,3-二甲基吡啶,系统地研究了2,3-二甲基吡啶的催化合成工艺。

1 实验部分

1.1 仪器与试剂

WRS1A 型熔点仪;Bruker DMX500Hz 型核磁共振仪(CDCl3为溶剂,TMS 为内标);Agilent 1100 型高效液相色谱仪。

丁酮、丙烯腈(上海凌峰化学试剂有限公司);活性氧化铝载体(淄博恒环铝业有限公司);2,3-二甲基吡啶工业品,纯度99.0%(北京华扬致成科技有限公司);反应试剂均为化学纯。

1.2 腈乙基丁酮的合成

在三口烧瓶中加入144 g(2 mol)丁酮和0.5 g 饱和氢氧化钾的叔丁醇饱和溶液,低于10℃下,边搅拌边滴加53 g(1 mol)丙烯腈,滴加完后15℃~25℃搅拌2 h,用适量冰醋酸调pH 至中性,蒸出未反应完的丁酮和丙烯腈,冷却结晶,过滤除去不溶物,再减压蒸馏,收集96℃/8 mmHg 馏分,得纯度为99.0%的产物61.7g(57.6%)。

1.3 催化剂的制备

称取PdCl20.16 g、MClx0.32 g(M 为过渡金属),用去离子水配成溶液,加入装有γ-Al2O3的烧杯中,首先在40℃下浸渍24 h,然后升高温度,蒸去水份,110℃干燥至恒重,得到催化剂。

1.4 2,3-二甲基吡啶的合成

将制得催化剂装入反应器中,再填入石英砂和石英棉,在200℃下通入氢气对催化剂进行活化。活化完成后,用柱塞泵以1.0 mL/min 流速将腈乙基丁酮直接注入固定床反应器中,200℃预热后在催化剂存在下,在氢气氛围下环化合成2,3-二甲基吡啶。

2 结果与讨论

2.1 催化剂活性组分的影响

氧化铝负载的钯系催化剂对腈乙基丁酮环合制备2,3-二甲基吡啶具有较好的催化性能,研究发现,加入适当比例的其他过渡金属元素具有一定的助催化效果,能在一定程度上提高原料转化率和反应选择性。以γ-Al2O3为载体,粒径为0.3 mm,反应温度为230℃,反应压力为0.2 MPa,腈乙基丁酮∶氢气=1∶5 的条件下反应,得到的实验数据如表1 所示。

表1 不同金属助催化结果

由表1 可以看出,加入其他过渡金属作为辅助催化剂后,反应转化率提高到30%以上,选择性提高到70%以上。其中,引入Cd 元素后,单程转化率提高到41.32%,选择性达到80.98%,总收率33.46%,相比于其他几种金属,其助催化性能具有十分明显的优势。

2.2 催化剂金属配比的优化

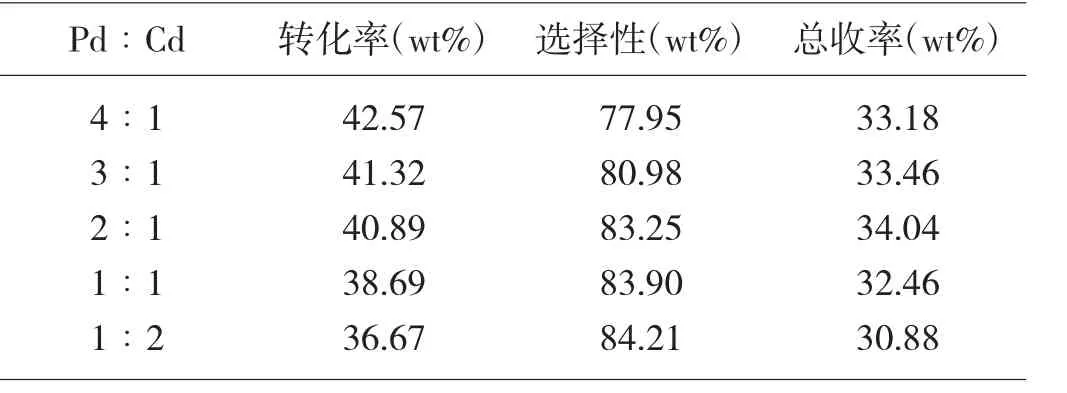

催化剂中主要活性组分Pd 和Cd 对催化剂酸性中心可以起到调控作用,对原料转化率和目标产物选择性影响较大,控制其他因素不变,对两种主要活性组分的配比进行考查。

表2 不同金属配比的影响

实验结果表明,在实验考查范围内,随着Cd 元素的增加,原料转化率呈持续下降趋势,而目标产物选择性呈上升趋势。两者配比由4∶1 调整到2∶1 后,选择性上升5.30%,由2∶1 调整到1∶2 后,选择性上升0.96%,即随着Cd 元素的增加,选择性增长幅度逐渐变小。总收率先升高后下降,在Pd∶Cd=2∶1 时,总收率达到最高值34.04%。

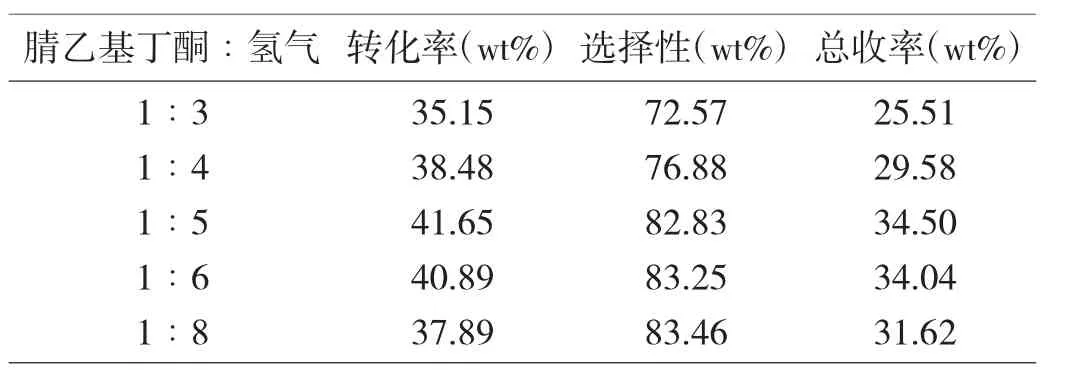

2.3 物料配比的影响

腈乙基丁酮在氢气氛围下发生环合反应,继而脱氢得到2,3-二甲基吡啶,氢气量过少时,腈基和羰基间缩合反应难以发生;氢气浓度过大时,会抑制脱氢过程,因此,在确定了催化剂组成后,需要首先对两种主要原料腈乙基丁酮和氢气的配比做单因素考查。

表3 物料配比的影响

实验发现,随着氢气比例的增加,反应转化率先升高后降低,反应选择性先上升,之后趋于平稳。腈乙基丁酮∶氢气=1∶3 时,转化率35.15%,腈乙基丁酮∶氢气=1∶8 时,选择性升高到83.46%。在腈乙基丁酮:氢气=1∶3 时,选择性为82.83%,转化率和总收率达到最高值,分别为41.65%和34.50%。因此,在实验条件下,腈乙基丁酮与氢气的最佳配比为1∶5。

2.4 反应温度的影响

为了保证腈乙基丁酮与氢气的充分接触,需要控制反应温度大于150℃,因此在160℃~280℃范围内考查反应温度的影响。

表4 反应温度的影响

腈乙基丁酮转化率受温度影响较大,温度越高转化率越大,温度由160℃升高到280℃,转化率由38.42%上升到55.62%,但选择性超过240℃后急剧下降,焦油迅速增多,进一步提高温度后,反应器在几分钟内就发生堵塞现象。在反应温度为220℃时,目标产物选择性达到峰值,转化率合适,总收率为37.92%。

2.5 空速的影响

在确定了催化剂组成和反应温度、物料配比等参数后,需要探究单位时间内通过一定体积催化剂床层的最佳物料通量。为放大实验和中试设计提供依据,我们对空速进行了考查。

表5 空速的影响

空速发生变化时,转化率通常会随空速增加而增加,选择性则相反。空速较低时,通常体现为物料过度反应,目标产物进一步发生反应导致选择性下降,空速升高时,单位时间内通过催化剂床层的物料量增加,原料不能充分反应,使得转化率降低,选择性升高或不变。在实验条件下,空速为0.20 h-1时,转化率为45.12%,选择性为85.17%,总收率达到最高值38.43%。

表6 催化剂使用寿命的影响

2.6 催化剂使用寿命

在固定床反应器中对催化剂的催化性能做稳定性评价。在如下实验参数下对催化剂进行1 000 h 连续评价:反应温度220℃,腈乙基丁酮∶氢气=1∶5,Pd∶Cd=2∶1。

实验结果证明,该催化剂在实验参数下,连续使用1 000 h 以上,催化性能没有明显衰退。

3 结论

本文以丁酮和丙烯腈为原料,两步法合成了2,3-二甲基吡啶。结果表明:在助催化剂Cd 元素的存在下,Pd∶Cd=2∶1 时,氧化铝负载的钯系催化剂催化环合反应的效率最高;腈乙基丁酮与氢气的最佳配比为1∶5,反应温度为220℃时,目标产物选择性达到峰值。Cd 元素助催化的钯系催化剂可连续使用1 000 h 以上,催化性能优良。