I级涡轮叶片线性缺陷分析

申静芳 , 罗贵亮 , 武国栋 , 熊 勇 , 陈昌达 , 汤 浩 , 程法嵩

(中国航发贵州黎阳航空动力有限公司,贵阳 550014)

0 引言

涡轮叶片是航空发动机的核心部件之一,它长期在高温、高压等恶劣环境中工作[1-2]。高温涡轮叶片的选材一般为镍基高温合金,其拥有较高的高温强度、抗氧化和抗腐蚀性能、良好的组织稳定性和使用可靠性[3-4]。高温合金铸件易出现浇不足、缩孔、裂纹及偏析缺陷,导致成品合格率低[5-7]。

发动机经370.5 h试车后进行荧光检查时,发现一件I级涡轮叶片(材料为K417)排气边位置有线性痕迹显示。本研究通过金相显微镜、扫描电子显微镜等对开裂叶片的微观组织和断口形貌进行观察,并通过模拟实验,确定该涡轮叶片线性缺陷的性质及产生原因,为同类涡轮叶片的铸造工艺设计及失效分析提供参考。

1 缺陷部位观察与分析

1.1 破坏前检查

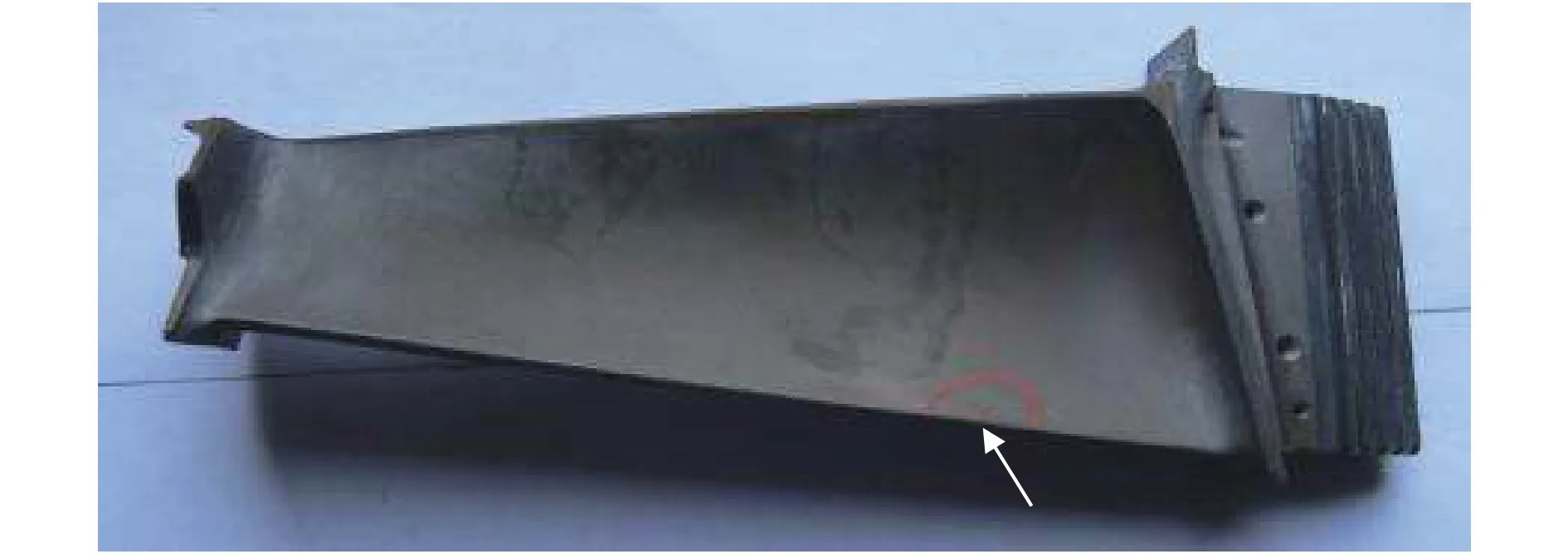

I级涡轮叶片宏观形貌及缺陷位置见图1,缺陷部位距离叶片缘板约28 mm,分布区域尺寸约为1.1 mm×1.9 mm。叶片盆背面荧光显示痕迹呈正/反“C”形对应,有贯穿特征且在排气边R角上相连。

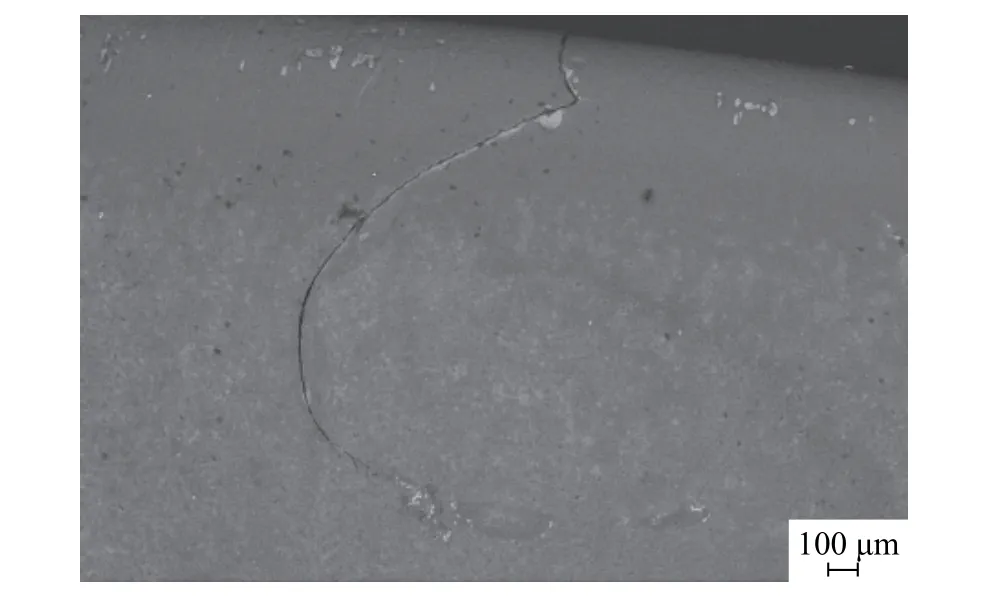

在电镜下观察到I级涡轮叶片裂纹宏观形貌如图2所示,开口相对(常见的叶片疲劳裂纹)较大,两侧渗Al层有剥落,尾端呈转弯分叉特征。

图 1 I级涡轮叶片宏观形貌及缺陷位置Fig.1 Macro morphology and defect location of the 1st turbine blades

图 2 I级涡轮叶片裂纹宏观形貌Fig.2 Macro morphology of cracks in the 1st turbine blades

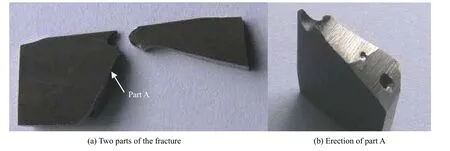

图 3 I级涡轮叶片断口宏观形貌Fig.3 Fracture macro morphology of the 1st turbine blades

1.2 断口观察与分析

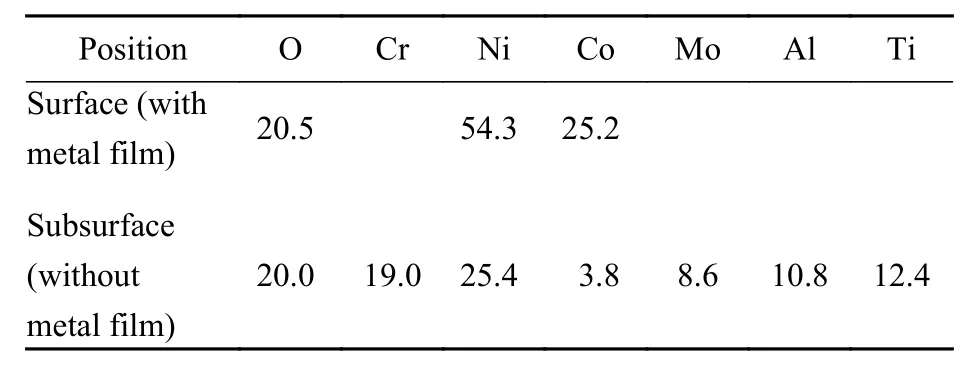

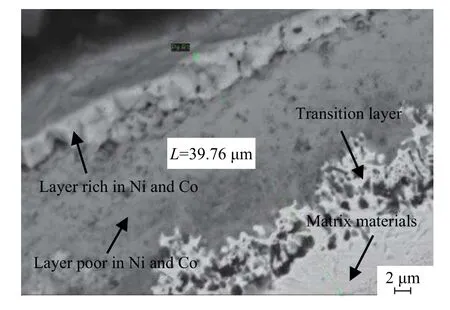

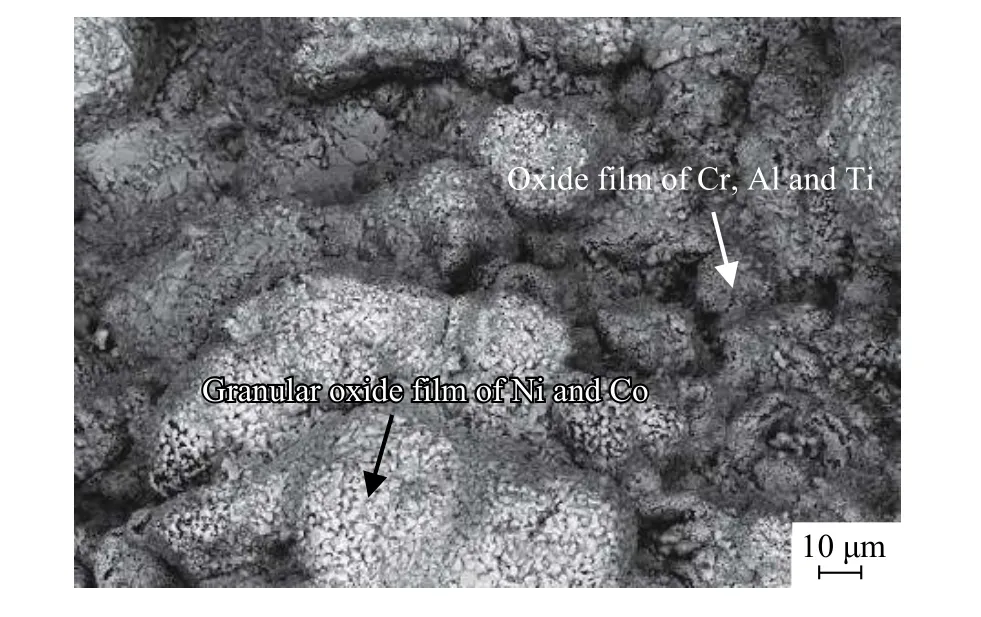

在缺陷叶片上切取断口、金相试样各1个。打开I级涡轮叶片断口后其宏观形貌见图3,断面呈乌黑色、圆滑有光泽。断口试样在扫描电镜下未观察到应力断裂的形貌特征,其啮合的整个“C”型断面上均匀地覆盖着一层厚度约7 μm颗粒状的金属氧化膜(图4)。对断口最表层有金属氧化膜及无膜覆盖(次表层)的断面分别进行能谱分析,其结果列于表1。金属氧化膜主要含Ni、Co和O元素,应该是氧化镍和氧化钴组成的复合金属氧化膜,即富Ni、Co层。为了观察高温下I级涡轮叶片断口的氧化情况,对其侧面进行打磨抛光并在电镜下观察,可发现分为四层,即由上表面至下表面(基体)分别为富Ni和Co层(外氧化层)、贫Ni和 Co 层(内氧化层,富 Cr、Al、Ti等金属元素)、过渡层和基体,分层区厚度约39.76 μm,如图5所示。

图 4 I级涡轮叶片断口中金属氧化膜的颗粒特征Fig.4 Particle characteristics of metal oxide film in the 1st turbine blades fracture

表 1 I级涡轮叶片断口中最表层和次表层的能谱分析结果(质量分数 /%)Table 1 EDS results of the most surface and subsurface in the 1st turbine blades fracture (mass fraction /%)

图 5 I级涡轮叶片断口由外到内的分层特征Fig.5 Layered features of the 1st turbine blade fracture from outside to inside

1.3 金相检查

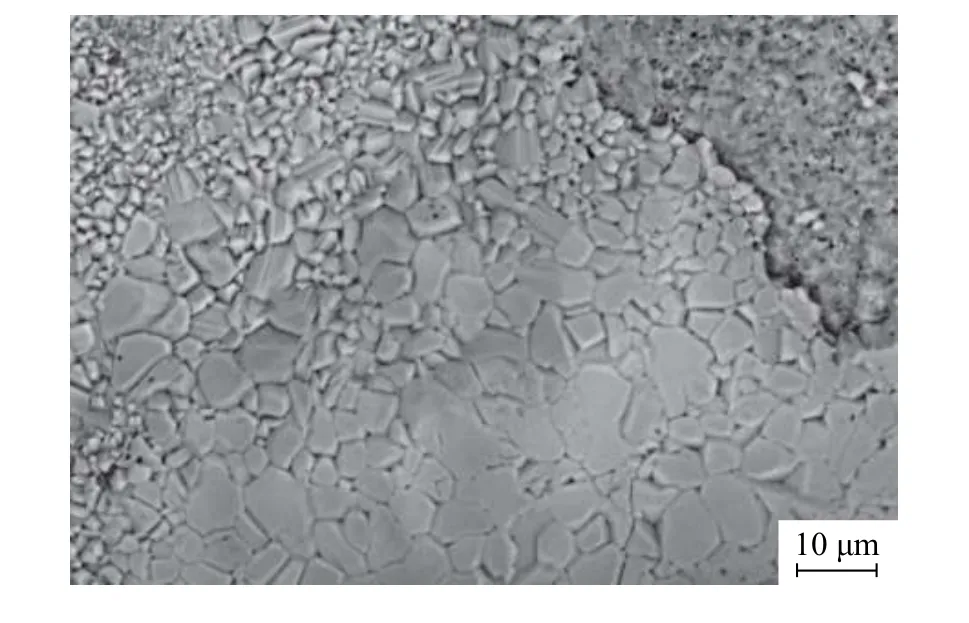

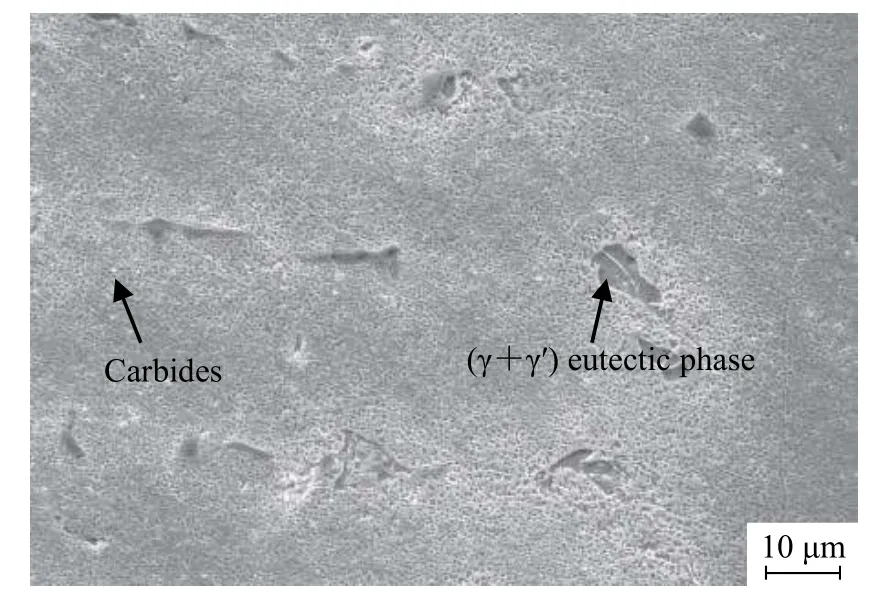

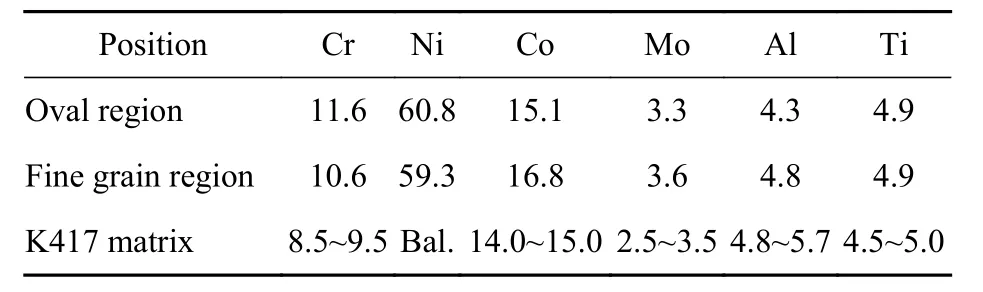

图6为I级涡轮缺陷叶片的金相显微组织,其组织由 γ相、γ′相、(γ+γ′)共晶相和少量碳化物组成,未发现异常。取一块断口试样平行于叶片原始表面磨制金相面,做进一步的补充检查。腐蚀后金相试样宏观形貌见图7,原始断裂位置存在晶粒大小不均匀现象,靠近断口处有“卵”形粗晶区,稍远离断口处晶粒相对细小。表2为卵形粗晶区与正常基体的能谱分析结果,从中可知它们的成分无明显差异。

图 6 I级涡轮叶片金相显微组织Fig.6 Metallographic microstructure of the 1st turbine blades

图 7 I级涡轮叶片侧面金相试样腐蚀后宏观形貌Fig.7 Macro morphology of the side metallographic specimen of the 1st turbine blades after corrosion

表 2 I级涡轮叶片侧面金相试样表面能谱分析结果(质量分数 /%)Table 2 EDS results of the side metallographic specimen of the 1st turbine blades (mass fraction /%)

图8为卵形区(右半部分)与细晶区(左半部分)交界处的形貌照片。由图可知卵形区与细晶区有明显界面,其界面上有长条形析出物,析出物成分与正常基体内的MC型碳化物析出相成分接近,均以Ti、Mo为主。

图 8 卵形区与细晶区界面上长条形MC型析出物Fig.8 Long-shaped MC carbides distributed at the boundary of the oval region and fine grained region

2 模拟试验

选取K417材料的金相光面和冲击断面进行高温氧化试验(950 ℃,保温160 h),表面氧化后其形貌分别如图9、图10所示。金相光面经高温氧化后,表面有致密的Ni-Co复合氧化膜,与故障叶片C型断面上的氧化膜形貌及成分相近。冲击断面上疏松部位有类似Ni-Co复合氧化膜,其余部位氧化膜以Cr、Al、Ti等元素氧化物为主。

图 9 K417材料的金相光面氧化形貌Fig.9 Oxidation morphology of K417 materials on the metallographic smooth surface

3 分析与讨论

I级涡轮叶片断口侧面形貌及能谱分析结果表明:断面氧化层由上到下可分为富Ni-Co层、贫Ni-Co层(相对富 Cr、Al、Ti)、过渡区(基体金属+颗粒状氧化铝)和基体。

经950 ℃保温160 h的高温氧化模拟试验后,K417材料光滑表面得到的氧化膜层结构与I级涡轮叶片断口上最表层的氧化物形貌特征一致,这说明,失效叶片缺陷部位断面上的富Ni-Co、贫Ni-Co等氧化膜层是叶片裂纹形成后,在高温下长时间暴露而氧化导致的。该氧化行为仅出现在光洁度较高的机加表面或材料内部疏松、有孔洞的表面,而材料的正常断面经高温长时间暴露并无此现象。由此说明,叶片的初始开裂面应该比较光滑,没有明显粗糙断面特征。

图 10 K417材料的冲击断面氧化形貌Fig.10 Oxidation morphology of K417 materials on the impact section

叶片正常服役过程中,叶身局部的综合应力有其相对稳定的最大正应力方向,一旦形成开裂,裂纹会沿稳定的方向扩展。而在该起叶片开裂故障中,裂纹是沿着“C”型断面实现了近180°的转弯,且与该位置“卵”形膜状缺陷走向一致,因此,属于缺陷导致开裂而不是工作应力下的疲劳开裂。

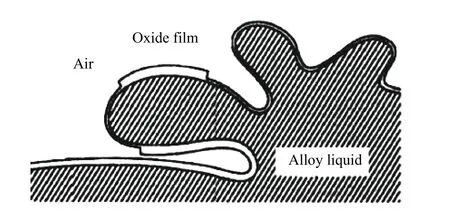

图 11 镍基高温合金铸造过程中氧化膜形成示意[9]Fig.11 Schematic diagram of oxide film formation during casting of nickel-base superalloy

分析认为该故障叶片最初内部存在“卵”形分布的膜状缺陷,其化学成分与正常基体内的MC型碳化物析出相成分接近,均以Ti、Mo为主,且厚度很小(400 nm)。结合缺陷的卵形特征及叶片浇铸过程可知[8],该缺陷产生的原因是:在叶片浇注过程中合金液表面发生翻动或合金液飞溅挂壁时,附着在其表面的氧化膜被重新卷入合金液内部并形成了厚度超薄的活泼金属氧化膜,如图11所示,该氧化膜的存在会使其周围的碳含量明显增加[9],从而在时效过程中析出碳化物层[10],降低膜层两侧基体金属的结合力。该I级涡轮叶片在试车过程中沿着这一膜层开裂,最终在高温下长时间暴露形成分层次复合氧化膜(外氧化层以Ni、Co的氧化物为主,内氧化层以Al、Cr的氧化物为主)的结构特征[11-12]。可通过采用过滤网、提高真空度、控制浇铸过程平稳度等措施来避免此类缺陷的产生。

4 结论与建议

1)该Ⅰ级涡轮叶片表面线性缺陷为富含Ti、Mo碳化物的膜状缺陷引起的开裂。

2)膜状缺陷开裂后,经过长时间高温氧化,在开裂面形成由Ni、Co的氧化物为主的外氧化层和由Cr、Al、Ti的氧化物为主的内氧化层组成的双层复合氧化膜。

3)在生产过程中,可以通过采用过滤网、提高真空度、保持平稳浇注等措施来避免此类缺陷的产生。