热诱导孔洞对FGH97高温合金性能的影响

张 海 , 熊江英 , 王 冲 , 马德新

(深圳市万泽中南研究院有限公司,广东 深圳 518045)

0 引言

高温合金由于具有优异的高温强度,良好的疲劳性能和断裂韧性而被广泛应用于航空航天、核工程、能源动力等领域[1]。通常将高温合金分为变形高温合金、铸造高温合金和粉末高温合金。粉末高温合金相对其他两种具有成分偏析程度低、晶粒细小、组织均匀、力学性能优异等组织性能优点,且粉末高温合金的制备可实现近尺寸成形,节省原材料,使得原材料成本降低[2],因此,被广泛应用于航空发动机高温转动部件。我国粉末高温合金的研究起步于20世纪70年代后期,经过几十年的发展,研制出以FGH95为代表的第一代粉末高温合金,FGH96为代表的第二代粉末高温合金,并随后研发了FGH97等一系列粉末高温合金。由于制备工艺的特殊性,粉末高温合金在热等静压后,组织主要存在原始粉末颗粒边界(Prior Particle Boundary, PPB)、夹杂物和热诱导孔洞(Thermal Induced Porosity, TIP)等缺陷,严重影响粉末高温合金的力学性能和使用可靠性[3]。

有研究[4-6]表明:PPB主要成分为碳氧化物及粗大γ′,会导致粉末颗粒间的冶金结合减弱,成为材料薄弱区域,并易导致裂纹的萌生和加速裂纹扩展,从而显著降低合金的强度、塑性、冲击性能和持久性能;粉末冶金过程中不可避免地会带入夹杂物,夹杂物对于涡轮盘的力学性能特别是低周疲劳和裂纹扩展行为有极大的危害,甚至会造成涡轮盘突然破裂而失效的严重事故[7],夹杂物尺寸越大,数量越多,对合金的力学性能越不利[8]。国内外关于PPB和夹杂物对合金性能的影响研究较多,而关于TIP对合金性能影响的报道较少,本研究主要讨论TIP对FGH97高温合金性能的影响。

TIP是指粉末经热等静压成型后,在加热过程中由于惰性气体膨胀,在制品中形成不连续孔洞。粉末制件中残留气体主要有3种来源:1)制粉过程中卷入粉末时起冷却作用的惰性气体,如空心粉中的氩气;2)制粉和粉末处理过程中,粉末颗粒表面吸附的氩气等惰性气体未完全去除;3)包套密封不严,热等静压过程中渗入了高温氩气[9]。FGH 97作为制备高性能航空发动机粉末盘件的重要材料,国内外主要采用旋转电极工艺制备合金粉末+热等静压(HIP)制备构件,而对于采用氩气雾化制粉+热等静压工艺制备的FGH97材料鲜有报道,本研究采用氩气雾化法制备粉末,采取不同抽气工艺后热等静压制备了FGH97高温合金制件,研究不同孔隙率对FGH97高温合金组织和性能的影响。

1 试验过程与结果

1.1 试验过程

试验材料FGH97高温合金名义成分(质量分数)为 Cr 8.87%,Mo 3.98%,W 5.57%,Ti 1.82%,Co 15.72%,Al 5.19%,Nb 2.67%,Hf 0.21%,Ni余量。制备工艺过程为:真空感应熔炼制备母合金→氩气雾化法制备合金粉末(AA粉)→粉末处理→装套→热等静压成型→标准热处理。为研究不同孔隙率对FGH97力学性能的影响,采取不同抽气工艺制备不同孔隙率的FGH97高温合金试样,切取样品进行组织和性能分析。金相腐蚀剂为5 g CuCl+100 mL HCl+100 mL酒精。采用Image-J软件统计不同样品的孔隙率;采用RB 2000-T硬度计检测合金的洛氏硬度;采用ETM105D拉伸试验机进行室温拉伸性能测试,样品尺寸如图1所示;采用JB-150S型冲击试验机进行Charpy冲击功测试,冲击试样尺寸为10 mm×10 mm×55 mm;利用EVO MA 25型SEM观察拉伸和冲击断口形貌。

图 1 拉伸试样尺寸Fig.1 Dimension of tensile samples

1.2 微观组织

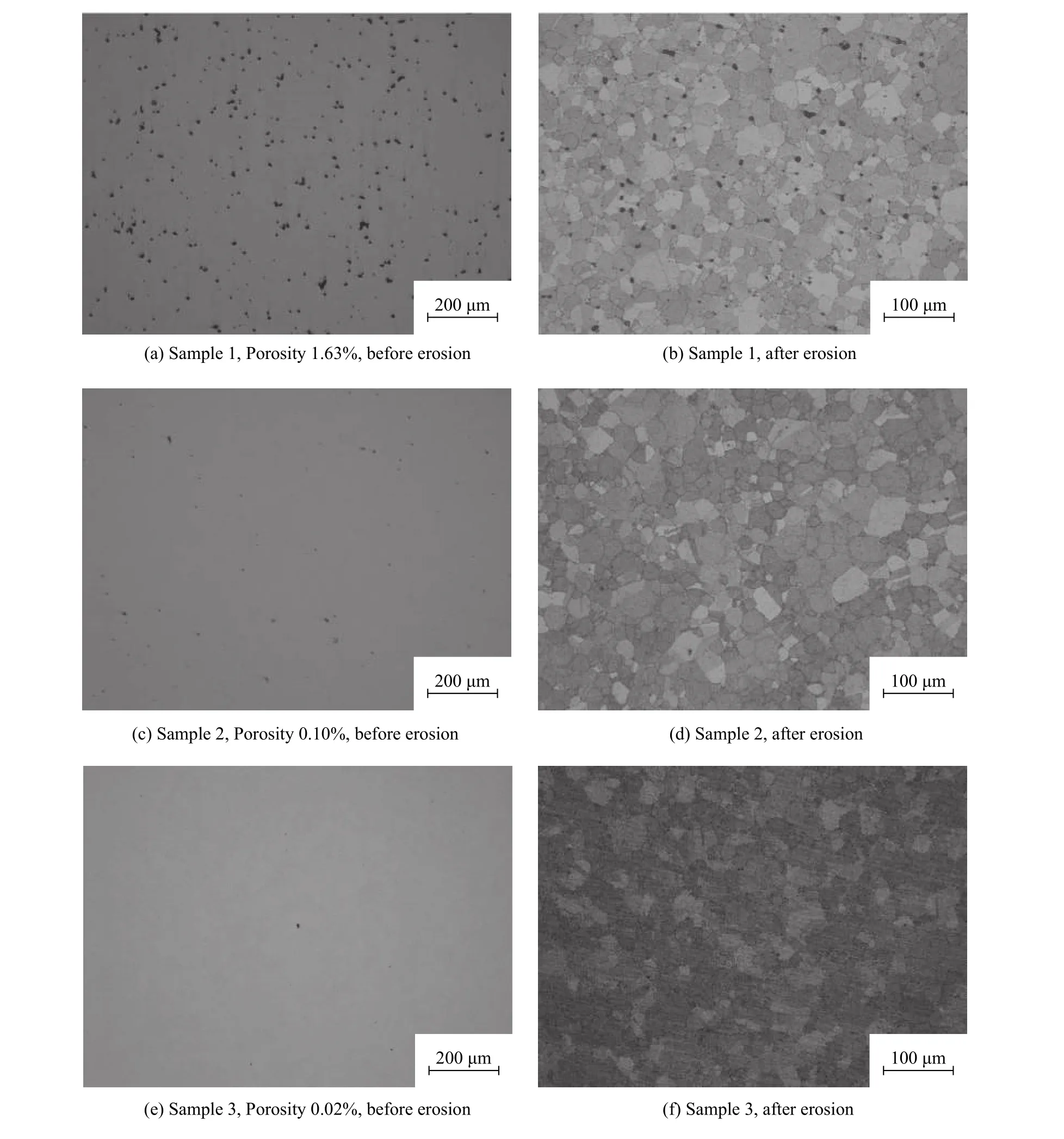

图2为不同孔隙率试样的显微组织。FGH 97粉末高温合金为单相奥氏体组织,基体为γ相,晶界上分布着碳化物和粗大γ′。所制取试样的孔隙率分别为1.63%、0.10%和0.02%,不同孔隙率试样的晶粒度差别不大,孔隙率为1.63%、0.10%和0.02%试样的晶粒度等级分别为7.7、7.9、7.5。从图2b可以看出,TIP主要分布在晶界上,即晶间孔洞,说明受热发生膨胀的残留气体来自粉末外,可能是粉末表面吸附的气体未抽干净,也可能是包套存在漏气引入的气体。此外,晶粒内部也形成了部分孔洞,这是由于空心粉中包裹的氩气热等静压后仍残留在制件中,在随后的加工过程中气体膨胀形成TIP。由于粉末粒径细小,本研究中晶内孔隙率较低,尺寸细小。试样的孔隙率、晶粒度、密度和硬度如表1所示,随着孔隙率增加,试样的密度和硬度降低,孔洞对晶粒度没有影响。

1.3 力学性能

1)拉伸性能。

试样的室温拉伸性能如图3所示。可见,随着孔隙率的增加,合金的屈服强度、抗拉强度和延伸率均下降。当孔隙率从0.02%增加到1.63%时,合金的屈服强度从1 060 MPa下降到1 030 MPa,抗拉强度从1 535 MPa下降到1 509 MPa,延伸率从29.7%下降到26.7%。孔隙率为1.63%的试样宏观断口呈浅灰色,较平整,裂纹源位于正下方,放射区比较明显,剪切唇比较小(图4a)。从微观断口可以看出,裂纹源处存在较多孔洞,孔洞的尺寸为 1~20 μm(图 4b)。

2)冲击性能。

试样的冲击性能如图5所示,可见,随着孔隙率的增加,Charpy冲击功下降。当孔隙率从0.02%上升到1.6%时,冲击功从53 J下降到35 J,降幅为34%。从冲击断口来看,未发现明显沿PPB断裂特征,断口呈现大量韧窝断裂特征(图6),断裂机制为微孔聚集型断裂。随着孔隙率的增加,合金断口的孔洞数量也增加,且尺寸也较大。

图 2 样品的显微组织Fig.2 Microstructure of samples

表 1 样品的TIP含量、晶粒度等级、密度和硬度Table 1 Information about porosity, grain size grade, density and hardness of samples

图 3 试样的室温拉伸性能Fig.3 Room temperature tensile properties of sample with porosity 1.63%,0.10% and 0.02%

2 分析与讨论

有文献指出,原始粉末颗粒边界、非金属夹杂尺寸和数量以及晶粒度会对高温合金的力学性能产生影响[10-13]。但在本研究中,试样的显微组织中并未发现明显的原始粉末颗粒边界;试样取自的盘件均经过夹杂物检验,在样品显微组织和断口上均未发现夹杂物;不同孔隙率的试样晶粒度相差不大。因此,原始粉末颗粒边界、夹杂物及晶粒度不是导致试样力学性能存在差异的主要因素。

图 4 孔隙率为1.63% 试样的拉伸断口Fig.4 Tensile fracture surface morphologies of sample with porosity 1.63%

图 5 试样的Charpy冲击功Fig.5 Charpy-impact energy of sample with porosity 1.63%,0.10%and 0.02%

对不同孔隙率的FGH97粉末高温合金的组织和力学性能的分析表明:随着孔隙率的增加,试样的密度和硬度减小,拉伸性能和冲击性能下降。组织中存在大量TIP会导致合金的断裂行为发生变化,从断口可以看出,裂纹源处的孔洞数量和尺寸大于原始组织中的TIP数量和尺寸,说明裂纹容易在TIP多且尺寸大的地方萌生。孔隙率为1.63%的试样的拉伸断口出现大量韧窝,说明其断裂方式为微孔聚集型断裂,断裂过程为合金承受拉伸载荷时,当应力超过材料的屈服强度发生了塑性变形,产生紧缩形成三向应力状态,使得合金内部原有的TIP变大,这些孔洞随着载荷加大不断变大,最后孔洞扩展连接聚集形成主裂纹。因此,TIP的存在会促进裂纹的萌生,使得材料的拉伸性能下降。从冲击断口来看,断口上出现了大量二次裂纹,且数量和尺寸大于其在组织中的数量和尺寸,说明主裂纹会沿着孔隙率高的区域扩展,可见,TIP的存在会促进裂纹的扩展。

根据不同孔隙率试样的组织可知,TIP主要存在于晶界,说明空心粉中残留氩气诱发孔洞的数量非常有限[14]。试样中的残留气体来源主要有两种:一种是制粉或粉末处理过程中,粉末颗粒表面吸附的氩气在热等静压前未完全去除,另一种可能是热等静压过程中包套存在渗漏[15]。针对以上情况且结合前人的研究工作,提出以下应对措施,以期减少孔隙率,提高合金的性能:

图 6 试样的冲击断口形貌Fig.6 Impact fracture surface morphologies of samples

1)针对粉末表面残余的氩气,改进优化脱气工艺。当加热温度低于粉末氧化温度并处于高真空状态时,吸附在颗粒表面的气体就开始脱离粉末表面,在一定的温度范围内,温度越高、真空度越高、抽气时间越长,脱气效果则越好[16]。

2)针对可能存在的包套渗漏问题,对包套在使用前进行全面检查。对其原材料进行组织检查,检查焊接区质量,进行清洗等[17],且选择合适的包套封焊工艺,避免热等静压过程中由于包套微裂纹导致的渗漏。

3 结论

1)FGH97高温合金随着孔隙率的增加,密度和硬度降低,晶粒度变化不明显;组织中存在两种孔洞,即晶间孔洞和晶内孔洞,晶内孔洞的特点是数量少、尺寸小。

2)FGH97高温合金随着孔隙率的增加,合金的屈服强度、抗拉强度和塑性降低,拉伸断口呈现大量韧窝特征,断裂方式为微孔聚集型断裂,裂纹于孔隙率较高处萌生;合金的冲击韧性随着孔隙率的增加而降低,冲击断裂方式与拉伸断裂方式相同;TIP会促进裂纹的萌生和扩展。