门头道密封用3M压敏胶粘带脱胶分析

贾 妮 , 陈晓锋 , 吕均益 , 柳 宁 , 赵艳青 , 魏恒永

(上汽大众汽车有限公司长沙分公司,长沙 410132)

0 引言

丙烯酸泡棉胶带是以高密度泡棉为基材,丙烯酸为背胶设计,因其优异的粘接强度和良好的密封性能,在汽车上广泛应用[1];相比于传统的铆接、焊接、螺栓等连接方式,它能有效地避免在车身上打孔,减低车身锈蚀的风险和加工工时[2]。车门头道密封条则是装配在汽车车门并与门框密封条配合使用,可以增加车门与车身间的密封作用,从而起到隔音、减震、防尘、防水的作用,在中高档车型上使用越来越普遍[3-4]。车门头道密封条与车身的粘接普遍使用丙烯酸泡棉压敏胶[5],这种粘接方式可拆卸且灵活性大,可以填补零件与车身的形面差,从而对于拐角弯折位置也可以做到有效粘接。目前头道密封条的安装考虑到人工成本的节约及质量的稳定性,大部分已从人工滚压安装方式改用设备自动安装,使用较多的设备有Grohmann及Thyssenkrupp。新技术、新工艺、新设备的引入大大提高了生产效率,但同时也带来了粘接质量不稳定、易导致脱胶的问题[6]。因此,非常有必要研究这类问题产生的根本原因,并从理论上确认工艺改善方向,最终使此类脱胶问题得以解决并得到稳定控制。

1 故障分析

车门头道密封条是使用3M公司的丙烯酸泡棉压敏胶ST1200与车门板金进行粘接,整车下线后,检查发现胶带与车身表面发生界面粘合破坏[6],肉眼没有观察到有残胶留在车门油漆表面。由图1看出:第一,脱胶主要发生在锁扣板区域(图1a)和底部区域(图1b);第二,胶面光亮,无明显受压后产生的变形,无污染(图1c)。

图 1 脱胶头道密封条Fig.1 Degumming door sealing

对失效件测试其剥离强度,确认零件本身质量状态;对新状态零件测试其剥离强度,研究作用时间对剥离强度的影响,剥离强度测试标准为DIN 1464[7],使用Zwick 2010拉力机,粘接时使用自动滚轮对胶面进行滚压。使用Kruss MSA型表面张力仪研究粘合部件表面能[8]对剥离强度的影响。结合白光扫描[9]及泡管压缩力研究外部剪切对剥离强度的影响,泡管压缩力使用Zwick 2010拉力机和专用工装进行测量,测试标准参照PV3364。使用Texscan的I-Scan系统[10]测试粘合面压力大小与分布,研究压力对压敏胶剥离强度的影响。

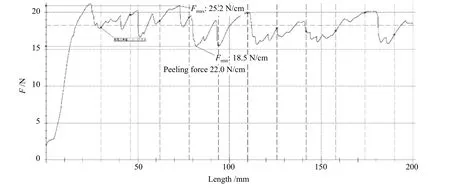

图 2 失效零件剥离强度测试曲线(胶带宽度8.5 mm)Fig.2 Peeling force test curve for failure part, the width of the tape is 8.5 mm

2 分析结果与讨论

2.1 失效零件剥离强度测试

选择脱胶区域的失效零件,截取光亮、无明显压痕及污染部分200~300 mm,再次粘贴在平面油漆板上进行试验。失效零件在80 ℃下加热2 h后,冷却至室温测试其剥离强度,最终测得剥离强度为22.0 N/cm(图2)。脱开形式主要是以界面粘合破坏为主,兼具部分内聚破坏[11]。结果表明,即使在进行二次粘合的情况下,该丙烯酸泡棉压敏胶也能满足标准20 N/cm的要求,表现出良好的粘接性能。

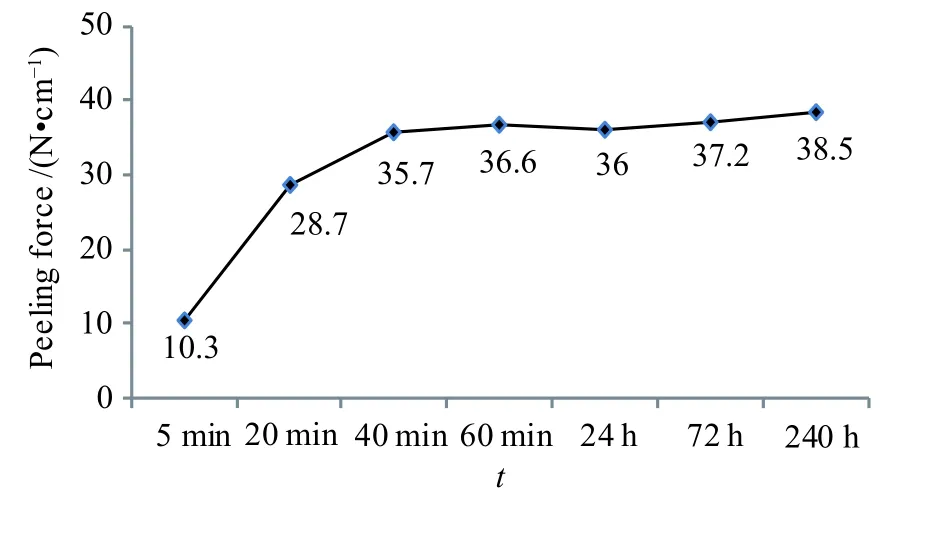

2.2 胶带与粘合部件作用时间对剥离强度的影响

选取新状态零件进行剥离强度测试,在实验中保持滚压力、滚压速度、清洁方式等因素一致,胶带与粘合表面作用时间为变量,对与标准板粘合不同时间的胶带进行剥离强度测试,结果如图3所示。由图可知,20 min后剥离强度达到28.7 N/cm,说明ST1200具有优越的初粘力;40 min后基本趋于稳定,且胶带从泡棉层撕裂,残胶均匀分布于板金和部件两侧。按照目前该主机厂总装车间实际生产工艺40台/h的产量,从完成密封条安装到密封条受到侧框外板剪切力,相隔27个工位,期间相隔时间为41 min,能够保证泡棉胶带粘接力趋于稳定。

图 3 反应时间对粘接力的影响Fig.3 Effect of reaction time on peeling force

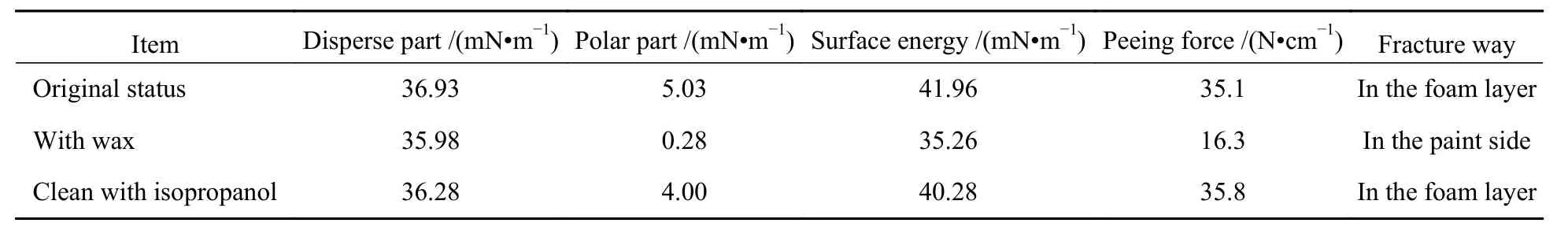

2.3 粘合部件表面能及清洁

胶粘剂对被粘基材的粘接过程是一个复杂的物理化学过程,综合了润湿吸附、配位作用、化学反应、分子扩散和机械互锁等形式的粘接过程[12]。胶带在粘合部件表面充分浸润是保证有效粘接的重要因素,空腔注蜡为该品牌车型特有的防腐工艺,车门板金由于门槛饰条定位孔的存在,特别是在车门底部,容易被溢蜡污染。对不同状态密封条粘合面表面能及胶带剥离强度进行测试,测试结果见表1。

表 1 表面清洁对表面能[8]及剥离强度的影响Table 1 Effect of cleaning and surface energy on peeling force[8]

由表1可以看到:蜡雾的存在明显降低粘合面表面能,特别是极性组分,由初始态的5.03 mN/m降低至0.28 mN/m,不满足标准中不低于4.00 mN/m的要求。同时,蜡雾的存在也明显影响胶带的剥离力,由初始态35.1 N/cm降低至16.3 N/cm,但该蜡雾可以被异丙醇清洁,清洁后的表面基本可以回复到初始状态。所以,为了避免蜡雾对粘接性能的影响,建议在进行头道密封条的施工前先对粘合面使用异丙醇进行清洁。

2.4 钣金尺寸及密封条压缩负荷分析

头道密封条通过泡棉胶ST1200粘合在门内板上[2],当车门关闭时,头道密封条泡管作用在侧框外板上形成整车的头道密封。门钣金为结构复杂的曲面,不同位置(见图4)泡管受力情况不同,使用内窥镜观察门关闭状态下密封条泡管受压情况,如图5所示。可以发现:位置C处泡管挤压严重,开口向上翻开,剪切力Fx较大,而正向压力Fy较小,对比位置D处泡管受压情况,泡管变形小,开口向下闭合,剪切力Fx较小,而正向压力Fy较大。特别是当门内板与侧框外板间隙变小或密封条压缩负荷变大时,此时胶带受到的剪切力将会随之变大,当车门长期在该状态下闭合时,均会产生脱胶风险。

图 4 不同位置受力分析Fig.4 Force analysis for different location

图 5 车门内板与侧框外板间隙Fig.5 Gap between the door and outer frame

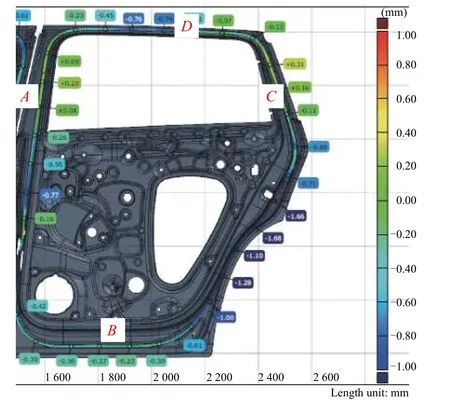

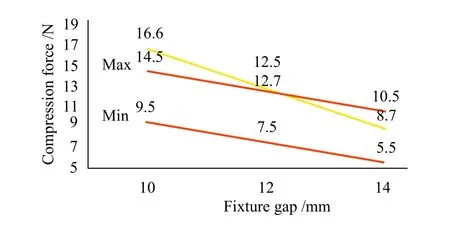

对门内板和侧框外板进行白光扫描[7],数据合成间隙,如图4所示。结果表明,位置C区域门板尺寸超差,要求±1.0 mm,实际均低−1.0 mm,间隙偏小。同时,对胶区域密封条在门关闭条件下,其压缩程度更大,受到更强的切剪力,不利于粘结(图 6)。

图 6 缺陷零件压缩负荷Fig.6 Compression force for failure part

2.5 气压力缸设备压力分析

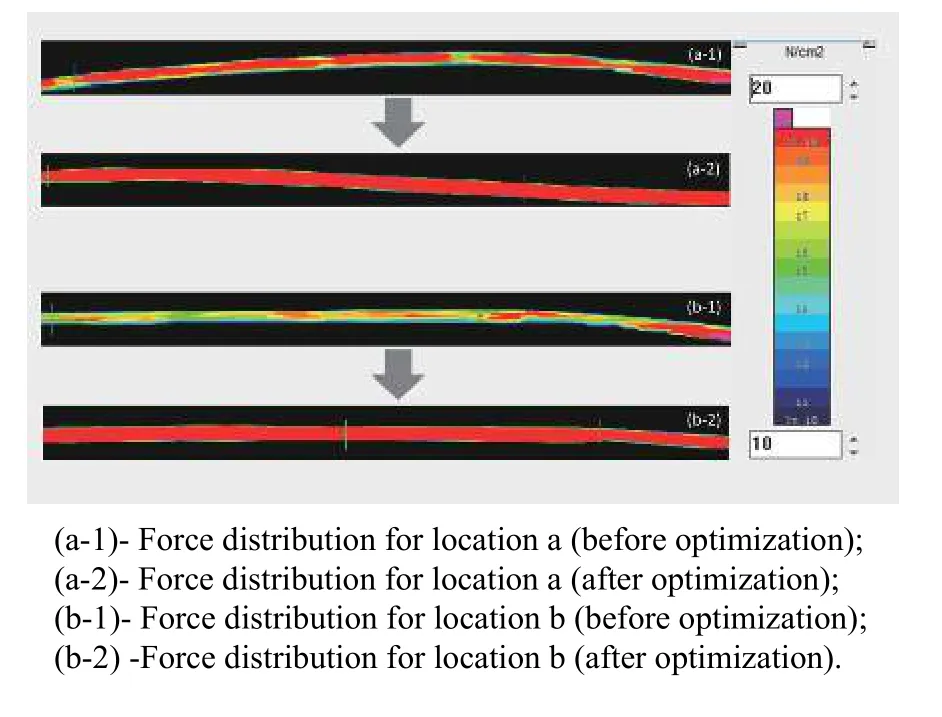

ST1200胶带为压敏胶,足够的压力传递到胶带表面是保证其有效粘接的必要因素,压力大小及分布可以通过压敏纸或压力传感器来表征。相比于传统的压敏纸,美国Tekscan公司生产的IScan传感器薄且柔软,可用于曲面测试,它能更加精确地记录每个点的数据,同时实时采集图像供静态或动态分析[10]。对失效位置压力分布进行测试,结果见图7。结果表明,失效位置压力均不能达到胶带横截面上获得压力100%在10 N以上、80%在20 N以上的要求,且部分位置宽度方向压力分布不均,主要集中在内侧,这也可以充分解释脱胶总是从内侧开始的原因。

图 7 3M胶带压力分布情况Fig.7 Force distribution for 3M tape

以位置b的测试结果为例,有颜色区域为实时采集图像,横向代表胶带长度方向,纵向代表胶带宽度方向,颜色越深代表压力越大;调整前胶带所受压力为15~17 N/cm2,从胶带颜色来看,压力分布不均匀,而经过调整后,胶带所受压力能保持在20 N以上,且从胶带颜色来看,压力分布均匀。

2.6 整改状态跟踪及预防措施

经过分析发现,影响脱胶的主要原因是粘接压力不足及粘接面未得到充分清洁,密封条的压缩力及钣金尺寸超差为次要影响因素。优化门板金尺寸及密封条压缩负荷至公差范围内,调整设备气压缸保证胶带横截面上获得压力100%在10 N以上、80%在20 N以上,同时生产线增加粘接面清洁工艺,跟踪项目车批量生产后未发现脱胶,脱胶问题得到解决;为保证后续批量生产的稳定性,要求定期对上述参数进行测量。

3 结论

1)脱胶的主要因素是粘接表面不够清洁,且胶带表面受到的压力不够。

2)从便捷性和有效性来考虑,建议开发浸润效果和初粘力更好的3M压敏胶带,以保证后续产品质量的稳定性。