石墨烯掺杂对镁锂合金微弧氧化膜Cl−腐蚀敏感性的研究

邱小林 , 邱震钰

(1. 南昌理工学院,南昌 330044;2. 江西省太阳能光电材料重点实验室,南昌 330044)

0 引言

作为一种超轻合金,镁锂合金具有高的比强度、比刚度,以及优异的阻尼性能和抗高能粒子穿透能力,被广泛应用于航空、航天、交通等领域[1-3]。然而,由于镁和锂元素的电化学活性高,镁锂合金在实际环境中使用时容易发生腐蚀,极易导致材料失效,严重影响了材料的使用范围。因而需要通过表面改性的方式进行处理[4-7],以改善镁锂合金的耐蚀性能,常用方法有阳极氧化、微弧氧化、涂层等。微弧氧化技术是在阳极氧化基础上发展起来的新技术,其原理是将阳极氧化的工作区域引入到高压放电区,克服了阳极氧化所存在的部分缺点,可形成耐蚀性高的陶瓷膜层,是镁锂合金最常用的表面处理技术之一[8-9]。

为提高微弧氧化膜的耐蚀性能,通常采用封闭处理填充氧化过程形成的孔隙以提高耐蚀性能。石墨烯自发现以来就因其具有良好的尺寸和理化特性,可以有效提高材料氢吸附性能[10],改善耐磨性能[11];而通过掺杂和涂覆于材料表面,可以改善腐蚀性能[12-15],但是在一定情况下,也有可能降低耐蚀性能[16]。张玉林等[17]通过研究发现,通过在微弧氧化过程中添加石墨烯,降低了反应起弧电压,可以获得含碳微弧氧化陶瓷层。

本研究通过向硅酸盐体系电解液中添加石墨烯,在镁锂合金表面制备出改性的MAO膜层,采用电化学极化曲线和阻抗谱方法研究改性膜层对NaCl溶液的腐蚀敏感性,并对影响规律和原因进行分析。

1 实验方法

1.1 实验材料

实验所用基体材料为镁锂合金,其化学成分如表1所示。线切割制成尺寸为40 mm×20 mm×3 mm的试样,用400~1500#砂纸进行打磨。石墨烯为实验室自制,经氧化石墨烯(Hummers法[18])还原制得。

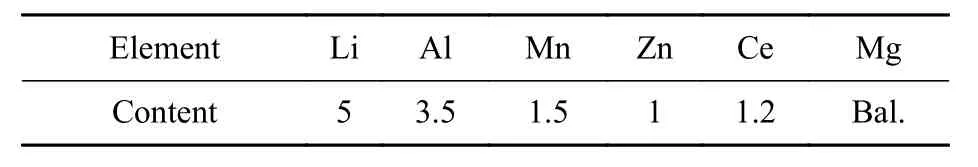

表 1 实验材料的化学成分(质量分数 /%)Table 1 Composition analysis of experimental steels (mass fraction /%)

1.2 石墨烯改性微弧氧化膜层的制备

微弧氧化电解液采用硅酸盐体系,添加1 g/L石墨烯,超声分散2 h。试样微弧氧化处理前经打磨、抛光、丙酮超声清洗。微弧氧化采用单极性脉冲电源,选择恒压模式,电压为450 V,占空比为30%,频率为500 Hz,采用水冷系统控制电解液温度为20~30 ℃,氧化时间为30 min。

1.3 测试与表征

采用SSX-550型扫描电子显微镜和能谱仪对膜层在氯化钠溶液中浸泡前后的表面形貌和成分进行表征。采用CS360电化学工作站进行动电位极化、交流阻抗测试,分析膜层的耐蚀性。电化学实验采用三电极体系,其中试样为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。试样表面裸露出面积为1 cm2,电解液为不同浓度的NaCl溶液,交流阻抗附加电位为5 mV,扫描范围为 10–2~105Hz;动电位极化曲线扫描范围为–0.5~+0.5 V (vs.ocp)。

2 结果与讨论

2.1 表面形貌与成分

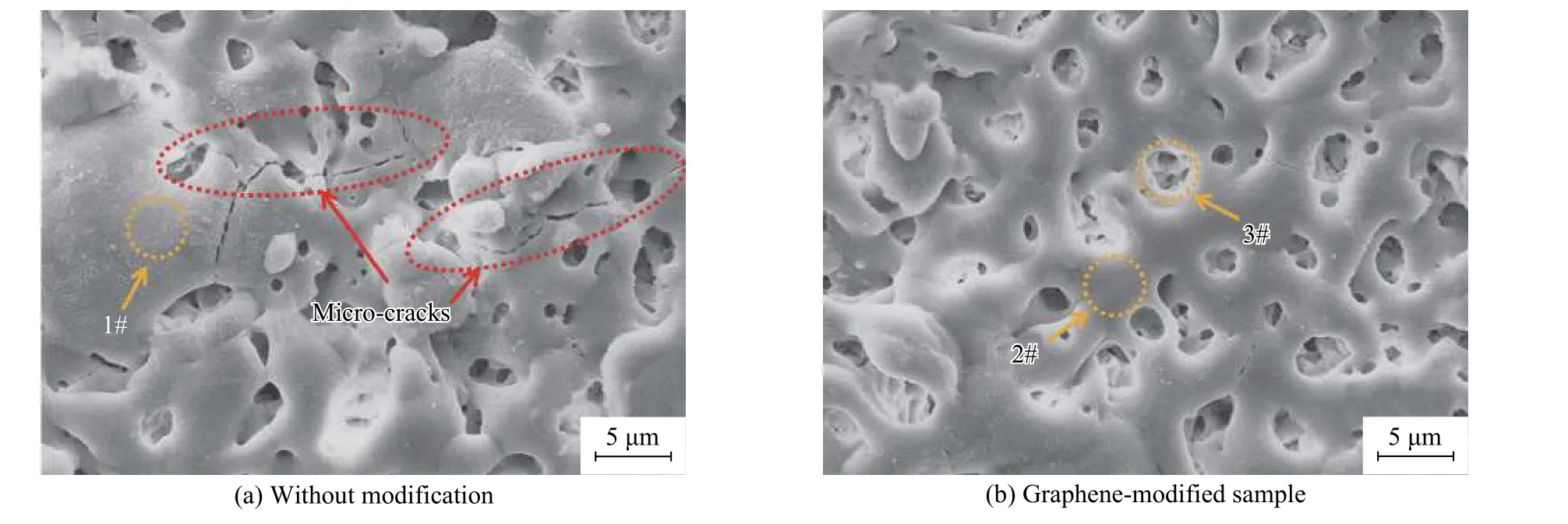

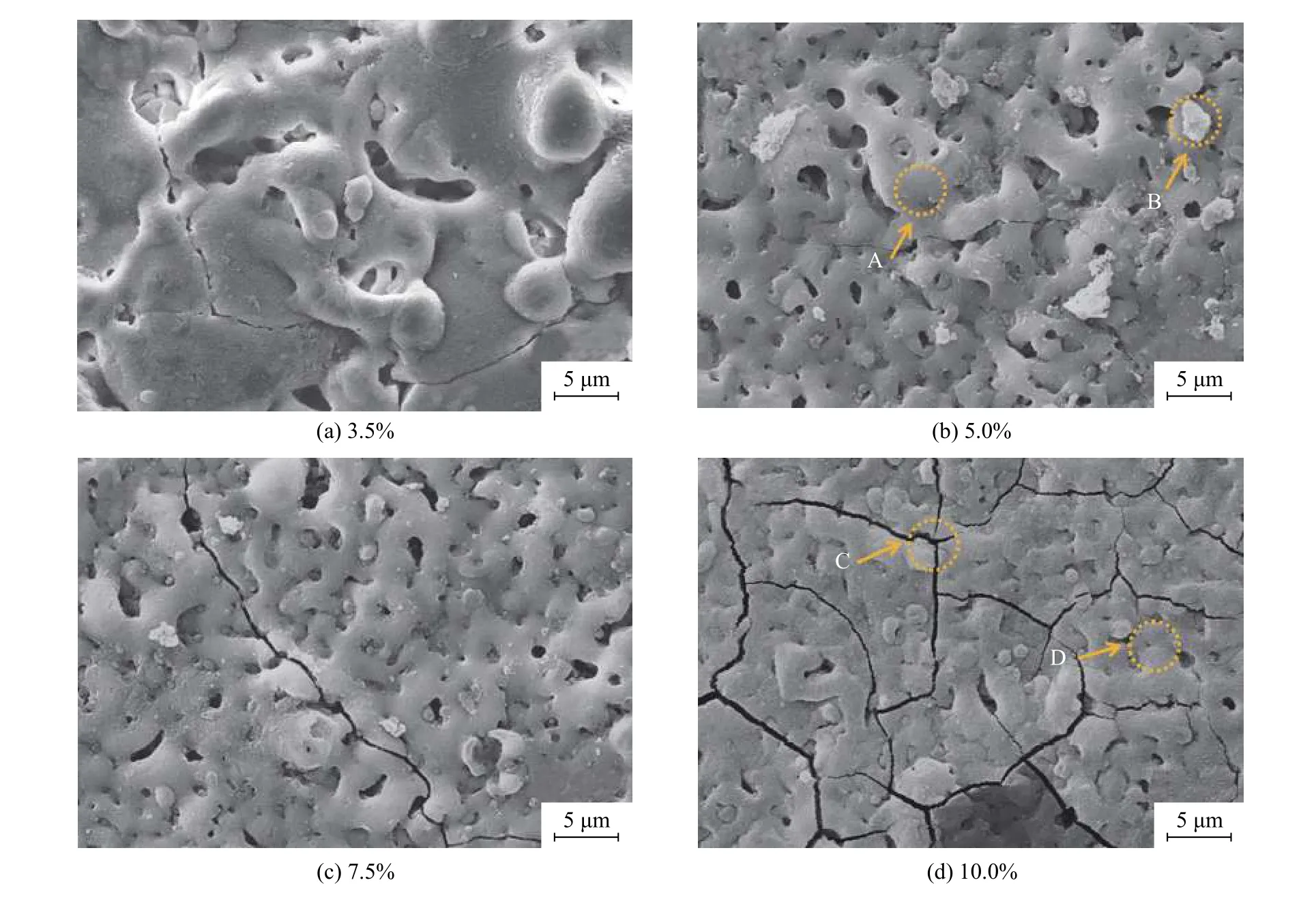

图1为石墨烯改性前后MAO膜层表面的SEM照片。可以看到:未改性的MAO膜层试样表面放电通道孔径尺寸较大且不均匀,同时膜层表面有明显裂纹萌生(图1a);石墨烯改性后的MAO膜层试样表面微孔尺寸明显减小,且尺寸分布区域均匀,几乎观察不到裂纹的萌生和扩展(图1b)。表2中的EDS分析结果显示,改性后试样表面检测出C元素,且3#位置的C元素含量较高,说明电解液中的石墨烯能够吸附自由电子并附着在试样表面,由于从微孔喷射而出的氧化物凝固在微孔周围,使石墨烯包埋于逐渐形成的MAO膜层中。

图 1 MAO膜层表面形貌Fig.1 Surface morphologies of MAO coatings

2.2 改性膜层在NaCl溶液中的腐蚀行为

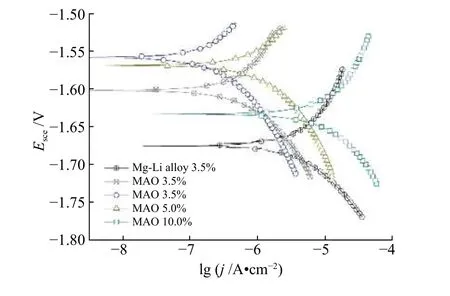

图2为试样在不同浓度(质量分数分别为3.5%、5.0%、10.0%)的NaCl溶液中浸泡3 h后得到的动电位极化曲线,采用Tafel直线外推法得到腐蚀电位(Ecorr)和腐蚀电流密度(Icorr),结果如表 3所示。对比在3.5%NaCl溶液中浸泡后的原始试样、未改性MAO膜层试样和改性MAO膜层试样,可以看到,微弧氧化改性后试样自腐蚀电位升高,自腐蚀电流密度降低,表现出良好的耐蚀性。主要是由于电解液中石墨烯的添加能够有效地减小放电通道尺寸,填充放电通道,降低微弧氧化膜层表面的孔洞、裂纹等缺陷,从而增大了Cl–在膜层中的渗透阻力,显著提高微弧氧化膜层的耐蚀性[19]。随着NaCl溶液浓度的升高,改性MAO膜层试样自腐蚀电位由–1.557 V降低到–1.633 V。其腐蚀电流密度逐渐升高;当NaCl溶液浓度达10%时,腐蚀电流密度达到最大值8.70×10–4A/cm2,增大了近2个数量级,明显加快了试样表面MAO膜层的腐蚀损坏,表明随着Cl–浓度升高,其在MAO膜层中的渗透扩散速率明显加快,降低了MAO膜层的自腐蚀电位,加速了腐蚀介质对基体的腐蚀破坏。

表 2 MAO膜层表面不同区域的成分含量(原子百分比 /%)Table 2 EDS results of MAO coating (atomic percentage /%)

图 2 试样在不同浓度NaCl溶液中极化曲线Fig.2 Potentiodynamic polarization curves of specimens after immersion in NaCl solutions with various ion concentrations

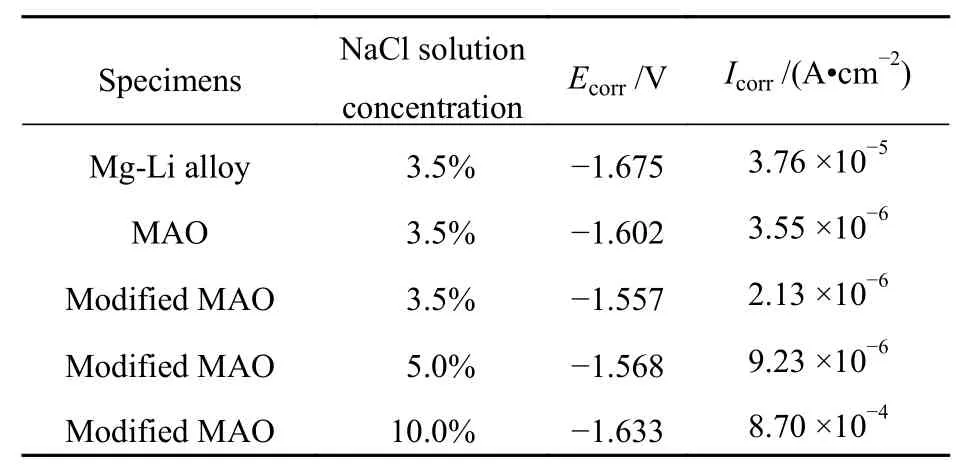

表 3 试样在不同浓度NaCl溶液中的极化曲线数据Table 3 Electrochemical corrosion results of specimens after immersion in NaCl solutions with various ion concentrations

图 3 微弧氧化膜层在不同浓度NaCl溶液中的电化学阻抗谱Fig.3 EIS plots of MAO film after immersion in NaCl solutions

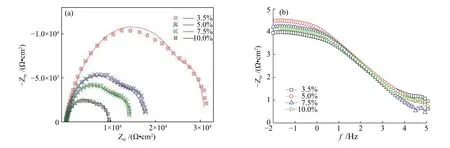

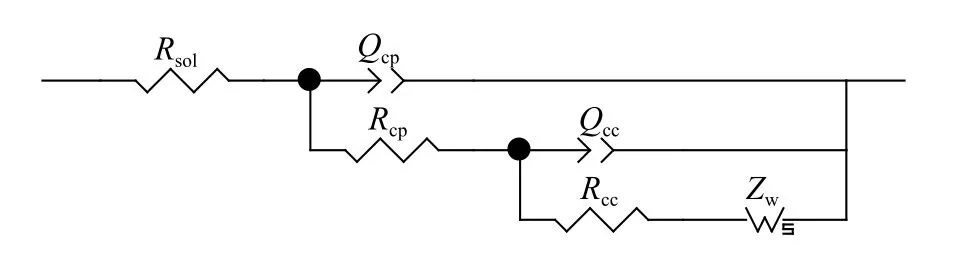

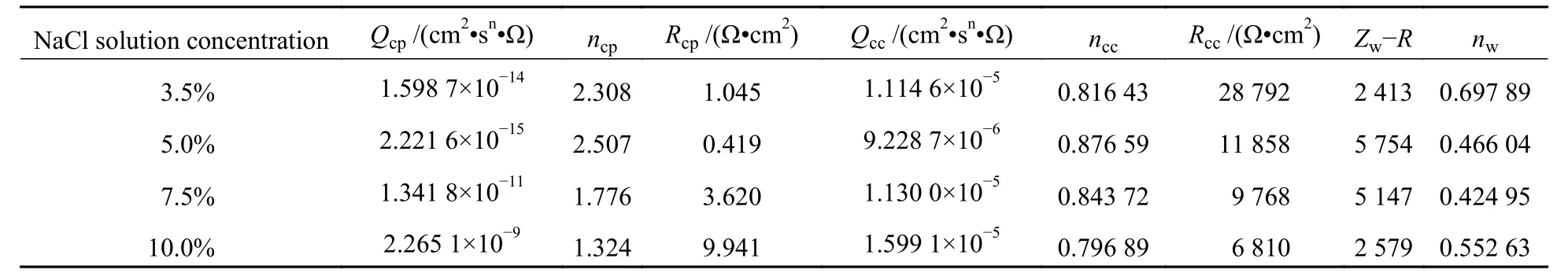

图3为改性MAO膜层试样在不同浓度(质量分数分别为3.5%、5.0%、7.5%、10.0%)的NaCl溶液中浸泡3 h后的电化学阻抗图。采用图4所示的等效电路图对测得的阻抗谱进行拟合,其结果见表3。其中Rsol为溶液电阻,Qcp和Rcp为反映MAO膜层疏松外层电容和电阻,Qcc和Rcc为反映MAO膜层致密内层电容和电阻,Zw为扩散反应的Warburg阻抗。由Nyquist图可以看出,随着NaCl溶液浓度的升高,容抗弧直径逐渐减小,表明膜层的腐蚀速率逐渐加快。主要是由于MAO膜层表面疏松层存在较多微孔,随着Cl−的浓度增高,其在MAO膜层中的扩散vrr就越快,从而加快了膜层的腐蚀进程。从表4中可以看出,相比于MAO膜致密层电阻Rcc,其多孔层电阻Rcp的值较小,不能起到主要的阻挡层作用,这是由于表面疏松层存在大量缺陷(微裂纹、微孔等),这些缺陷处极易渗入并聚集腐蚀性离子,特别是在高浓度NaCl溶液中,Cl−更容易填充疏松层的缺陷之中并与膜层发生复杂的化学、电化学反应,进而导致疏松层发生腐蚀破裂。MAO膜层致密层电阻Rcc值在NaCl浓度为3.5%时达到最大值28 792 Ω•cm2,且随着Cl−浓度的升高呈现出递减趋势。随着NaCl浓度升高,侵蚀性离子(Cl−、OH−、H2O+等)快速向MAO膜层内部渗透,由于膜层表面存在大量缺陷(如微裂纹、微孔),侵蚀性离子优先渗入并聚集在这些缺陷内部,并逐渐取代原子位置形成Mg2(OH)3Cl•3H2O,使得蚀孔内部酸性升高,蚀孔内外形成活化–钝化腐蚀电池,进而加快了MAO膜层的腐蚀进程[20]。

图 4 电化学阻抗拟合等效电路图Fig.4 Equivalent electrical circuits used to fit the impedance data of MAO layer

表 4 微弧氧化膜层在不同浓度NaCl溶液中浸泡后的阻抗谱拟合结果Table 4 EIS data for MAO coating after immersion in NaCl solutions

图 5 不同浓度NaCl溶液MAO膜层腐蚀后表面形貌Fig.5 Morphology of MAO film after immersion in NaCl solutions

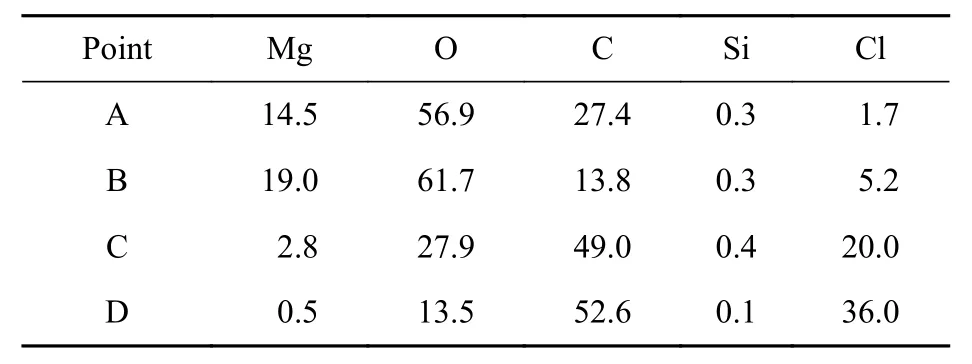

图5为改性试样在不同浓度NaCl溶液中浸泡24 h后的表面形貌,表5为表面成分能谱分析结果。可以看到,随着Cl−浓度的提高,MAO膜层的腐蚀破坏越严重。当NaCl溶液浓度为3.5%时,膜层表面裂纹处以及放电微孔内部并无明显的腐蚀产物生成,其表面微裂纹是由于膜层生长过程中的微弧放电形成,并非腐蚀所致;随着NaCl溶液浓度的升高,膜层表面逐渐出现白色块状的腐蚀产物。B处白色产物主要成分为Mg、O以及Cl元素,可能是生成的腐蚀产物Mg(OH)2又与吸附的 Cl−相互作用,进一步形成 Mg2(OH)3Cl•3H2;当NaCl溶液浓度超过7.5%时,膜层表面开始形成大量微裂纹,该裂纹横穿放电微孔,在MAO膜层表面迅速扩展,由能谱分析结果发现该处Cl−含量明显升高,说明在裂纹处极易聚集Cl−,会加快膜层的腐蚀,甚至脱落。由于Cl−本身尺寸较小,在多孔道的MAO膜层中渗透速率较快,往往在裂纹及缺陷处对膜层造成较为严重的腐蚀损坏,在MAO膜层表面形成典型的点蚀,并逐渐演化为腐蚀坑洞,最终导致膜层失效。

表 5 NaCl溶液浸泡后的MAO膜层表面成分含量(原子百分比 /%)Table 5 EDS results of MAO film after immersion in NaCl solution(atomic percentage /%)

3 结论

1)通过向硅酸盐体系电解液中添加石墨烯对MAO膜层进行改性发现,石墨烯的添加可改善膜层的孔洞及微裂纹等缺陷,进而提高了膜层致密性和耐蚀性。

2)改性的MAO膜层随着NaCl溶液浓度的升高而降低,主要是因为在较高的浓度梯度作用下,侵蚀性离子向膜层中扩散速率加快,进而加速了对MAO膜层的腐蚀破坏。