基于轴系尺寸链设置缺陷导致机械系统失效后的改进分析

佐景涛 , 赵 燕 , 刘红莉 , 刘雨健

(中国航发哈尔滨轴承有限公司,哈尔滨 150000)

0 引言

机械系统中轴系的支承均由滚动轴承来完成,轴系的支承结构设计对于保证轴的运转精度、发挥轴承的工作能力至关重要。支承结构的设计需要综合考虑轴承的位置、轴向位置的限定与调整、轴的热膨胀补偿、轴承游隙调整、轴承的紧固、轴承的润滑和密封等问题,而根据工况设计的旋转机械系统支承类型以及轴系尺寸链配置合理与否都将直接影响系统的可靠运转。

轴承失效的原因复杂,机理多变,但是随着失效的发展,其真实原因往往会被掩盖,因此,轴承失效诊断技术研究近年来发展较快,诊断方法基本上以滚动轴承的失效模式分类为目标,针对振动信号的非平稳性特点进行信号分析以确定失效模式[1-8],但存在失效识别率不高的问题。目前,轴承失效分析还不能做到事前预防和诊断,仅能做到事中监控、事后分析。随着摩擦学研究的发展,在描述轴承失效机理和失效模式方面的新知识显著增长,滚动轴承失效模式分类日趋完善,一般可以分为6大类,即疲劳、磨损、腐蚀、电蚀、塑性变形、断裂和开裂[9]。而轴承失效的原因是多方面的,比如轴承设计和选材不当、机械系统设计存在缺陷、轴承过载、润滑不足、轴承锈蚀、电流泄漏、轴承安装使用不当、外来异质颗粒等。轴承失效分析的源头首先应从其机械系统合理性入手,然后以轴承失效形貌、理化分析为切入点开展全过程的逐一排查分析,最终找出失效原因,确定改进措施和建议,避免问题重复发生。

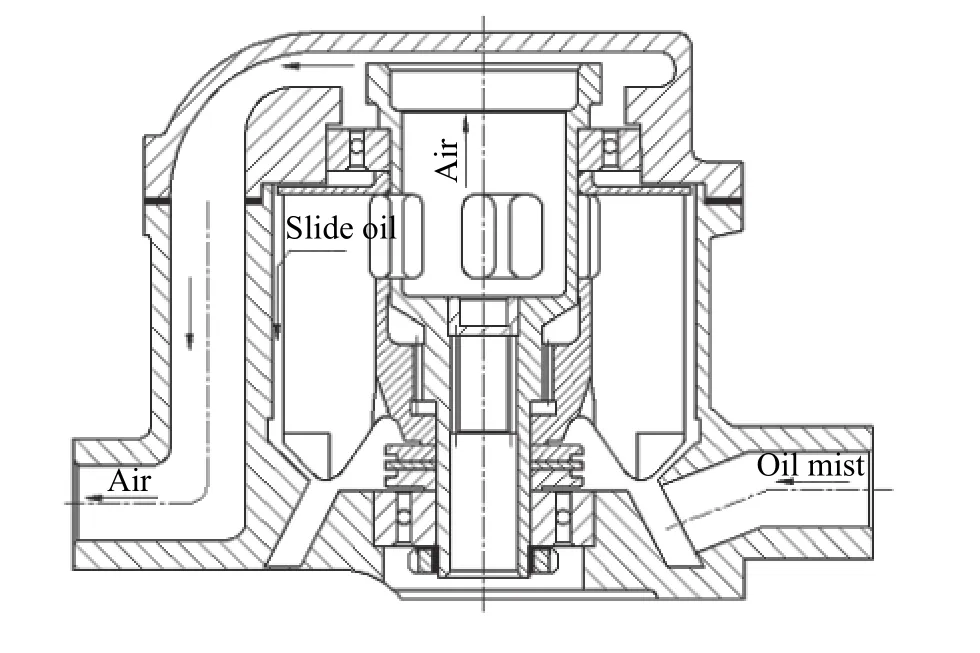

1 油雾分离器结构及工况条件

本装置属于机械传动式离心油雾分离器,由高速旋转的转子和壳体组成,结构如图1所示。油雾混合物由入口进入转子后,在离心力的作用下,滑油沿着壳体上的螺旋槽流回附件传动机匣内,实现滑油的重复再利用,同时减少滑油消耗量,分离出的空气由轴上的孔进入气腔,由通气系统排出。

图 1 油雾分离器Fig.1 Oil mist separator

机械系统的工作温度为150 ℃,转速为11 300 r/min,上端轴承仅承受轴系不平衡产生的径向旋转载荷,下端轴承承受轴系自重产生的轴向力以及轴系不平衡产生的径向旋转载荷。本机械系统仅由下端轴承承受较小的轴向载荷,支承结构采用双轴承组成(图2),轴的径向位置由2个支承共同限定,轴向位置采用两端固定支承,其中一端轴承外圈端面与外壳孔之间预留适当的轴向间隙δ,以适应轴的热伸长。

图 2 两端固定支承Fig.2 Fixed support at both ends

2 油雾分离器失效分析定位

油雾分离器安装于主机跑和跑用试车2 h后发现滑油光谱中金属含量超标,理化分析后确认金属屑中含有轴承材料,分解后发现上端轴承旋转卡滞。

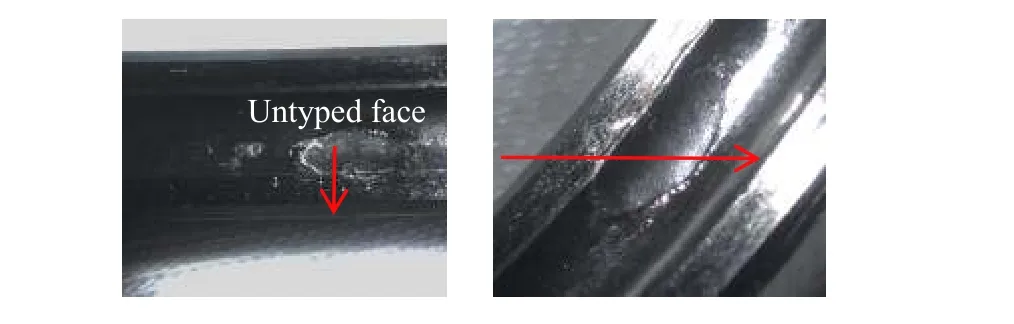

2.1 失效件形貌

轴承外圈滚道接触轨迹略偏向非打字面,外圈滚道靠近非打字面一侧存在局部金属胶合现象,该侧滚道边缘有碾扩堆边现象(图3),滚道表面未见剥落。外圈其他表面外观正常。

图 3 外圈滚道胶合Fig.3 Outer raceway agglutination

轴承内圈滚道靠近打字面一侧圆周遍布金属胶合,形成了明显的套圈滚道表面爬坡现象,与外圈滚道表面高温胶合位置相对,该侧滚道边缘有碾扩堆边现象,同时内圈外径圆周表面存在宽约2 mm的高温变色(图4)。钢球已产生严重的高温碾压变形(图5)。

2.2 组织检测

失效轴承套圈、滚动体材料均为电渣重溶冶炼的甲组轴承钢(ZGCr15–军甲61)制造。套圈加工工艺路线为车加工成型→热处理→磨加工→酸洗→除氢→磁粉检测→精研滚道→提交,热处理采用850 ℃淬火+250 ℃回火,硬度要求为HRC 58~62,组织要求为1~4级;滚动体加工路线为冷冲压成型→去应力退火→软磨→热处理→硬磨→酸洗→除氢→精研→涡流检测→超精研→提交,热处理采用850 ℃淬火+150 ℃回火,硬度要求为HRC 62~66,组织要求为1~4级。鉴于轴承高温失效必将使轴承套圈、滚动体相关理化指标被破坏,为进一步查明失效原因,对套圈和滚动体开展组织检测。

外圈:观察轴向试样截面组织,滚道表面浅表层存在白亮层组织,深约0.03 mm,总体位置略偏向非打字面一侧,属于高温二次淬火组织转变,与其毗邻的黑色区域为二次回火区域(图6a)。

内圈:观察轴向试样截面组织,偏离沟底一侧的滚道表面存在明显的月牙形白亮层二次淬火组织,位置明显偏向打字面一侧,与外圈滚道白亮层相对,最深处约为0.57 mm,白亮层表面存在裂纹(图 6b)。

钢球:观察钢球截面组织,钢球表面存在明显的月牙形白亮层二次淬火组织,最深处约为0.90 mm,白亮层表面存在裂纹(图6c)。

图 4 内圈滚道胶合Fig.4 Inner raceway agglutination

图 5 钢球碾压变形Fig.5 Ball rolling compaction

图 6 外圈滚道、内圈滚道及钢球截面组织Fig.6 Section metallurgical structure of outer raceway, inner raceway and ball

2.3 失效定位

通过外观形貌检查发现,失效轴承外圈滚道胶合位置与内圈滚道胶合位置相对,且对应位置的滚道边缘有碾扩堆边现象,组织检测发现外圈和内圈滚道表面白亮层相对位置与外观形貌检查结果一致,以上迹象表明轴承在运转过程中产生了爬坡。轴承外圈、内圈、钢球组织已经明显转变,在套圈滚道截面可见偏沟月牙形白亮层二次淬火组织,与其相邻的高温回火组织硬度明显降低,属轴承零件在高温作用下的组织转变。综上所述,该失效是由于轴承在过大轴向附加载荷作用下产生爬坡,使轴承内部磨损加剧,进而导致轴承高温失效。

该型轴承属深沟球轴承,在工作过程中主要承受径向载荷,正常情况下钢球与滚道的接触轨迹应居于滚道底部(即沟底)。失效轴承在工作过程中承受过大附加轴向载荷,钢球与滚道接触位置异常,类似于角接触球轴承工作状态,使轴承摩擦磨损加剧,轴承内部温度急剧升高,轴承零件在运转过程中相互碾压、变形,形成了失效模式中常见的典型爬坡形貌,进而导致轴承工作表面产生高温失效。

3 油雾分离器轴系尺寸链设置分析

机械系统是由零部件组成,只有零部件之间保持正确的尺寸和位置关系,才能保证机械系统顺利进行装配,并能满足预设的功能要求。从机械系统装配考虑,可以运用尺寸链理论来协调各个零部件的有关尺寸和位置关系,合理地确定有关零部件的尺寸精度和形位精度[10]。

失效轴承的轴向附加载荷来源有可能与油雾分离器轴系尺寸链设置直接相关,因此,需对油雾分离器装配尺寸链进行核算,进而查明问题。为验证装配尺寸链设置的正确性,根据完全互换原则,采用正计算法,以各组成环Li(零件)不需选配为前提,即各零件装入后满足封闭环的精度要求[11]。

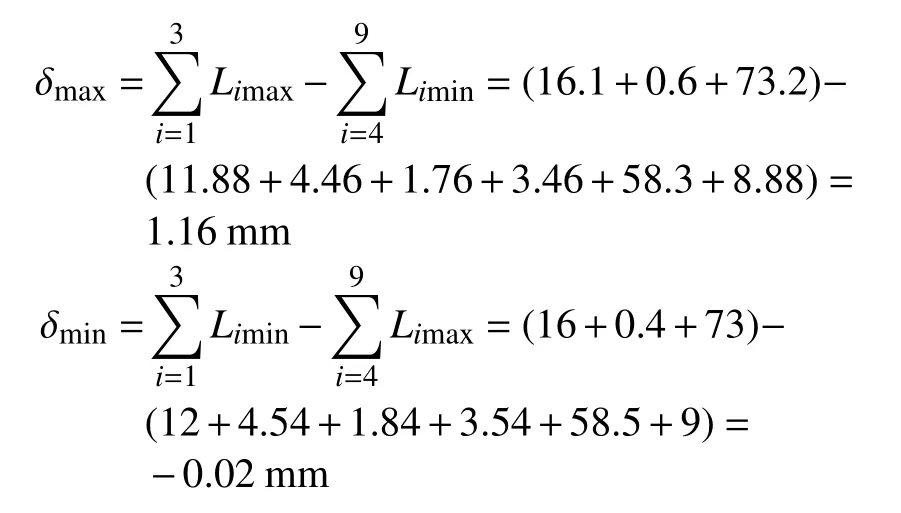

油雾分离器装配尺寸链中的增环由上下壳体轴向尺寸、石棉垫宽度尺寸组成,分别为L1=16+0.1mm、L2=0.5±0.1 mm(石棉垫宽度尺寸)、L3=73+0.2mm。减环由轴系配置尺寸组成,分别为L4=12−0.12mm、L5=4.5±0.04 mm、L6=1.8±0.04 mm、L7=3.5±0.04 mm、 L8=58.5−0.2mm、 L9=9−0.12mm。两者间接保证的尺寸为上端轴承外圈端面与壳体孔之间的间隙δ,该尺寸即为封闭环,见图7。

图 7 油雾分离器装配尺寸链Fig.7 Dimension chain of oil mist separator assembly

分别进行计算:

由此可知,上端轴承外圈端面与壳体孔之间的间隙δ为−0.02~1.16 mm,由计算结果可以看出,在极限公差条件下,上端轴承外圈端面与壳体孔之间存在0.02 mm的干涉。

本核算的前提条件设定如下:1)上下壳体装配后,石棉垫尺寸压缩量b设定为0.1 mm;2)由于机械系统装配后上下支点轴承轴向游隙可以相互补偿,因此本核算忽略上下支点轴承轴向游隙对封闭环尺寸影响;3)考虑轴的热伸长影响,计算轴在工作温度下的整体伸长量。

针对轴的热伸长量进行核算,轴的材料为12CrNi3A,该材料在20~150 ℃线膨胀系数a可取 13.0×10−6℃−1,轴的尺寸 L 为 110 mm,轴的热伸长量 ΔL=a×Δt×L=13.0×10−6×(150−20)×110=0.185 9 mm。

考虑相关影响因素后,上端轴承外圈端面与壳体孔之间的间隙 δ=(−0.02~1.16)−b−ΔL=(−0.02~1.16)−0.1−0.185 9=−0.31~0.87 mm。

通过尺寸链核算可确认,失效轴承所受过大轴向载荷应与轴系轴向尺寸链设置不合理有关,将石棉垫尺寸压缩量和轴的热伸长量纳入考虑后,上端轴承外圈端面与壳体孔之间最大干涉可达0.31 mm。

4 油雾分离器改进措施及建议

鉴于机械系统轴系尺寸链设置不合理,使两端固定支承结构中的上端轴承外圈端面与壳体孔之间产生干涉,进而使轴承承受过大轴向载荷导致轴承高温失效的问题,可从如下几个方面进行改进:

1)机械系统装配前对零件进行选配;

2)调整并压缩相关零件公差;

3)在不压缩各相关零件公差的前提下,调增石棉垫厚度尺寸,实现零件装配的完全互换。建议:应针对机械系统装配后的轴承外圈端面与壳体孔之间的间隙进行检测,确保其数值大于轴的热伸长量与石棉垫压缩量之和。

5 结论

1)机械系统中轴承机构设计应选取合理的安装配合、轴承配置方案、轴系尺寸链、轴向串动间隙等。

2)多方位验证合理性,开展边界尺寸和极限工况核算,消除由原始设计缺陷导致机械系统失效的风险。