高性能紫外光固化丙烯酸酯压敏胶制备及性能研究

郭普生,罗 江

(永大(中山)有限公司,广东 中山 528400)

随着人们环保、安全意识越来越强,国家相关环保政策越来越严,例如国家“双碳”政策,2030年碳达峰,2060年碳中和;GB 33372—2020《胶粘剂挥发性有机化合物限量》,对胶粘VOC要求更严,尤其溶剂型压敏胶;GB 37824—2019《涂料、油墨及胶粘剂工业大气污染物排放标准》规定了涂料、油墨及胶粘剂工业大气污染物排放控制要求、监测和监督管理要求,要求更高;《产业结构调整指导目录(2019年本)》要求限制溶剂型胶粘剂[1-6]。从这些政策、标准可以看出,溶剂型压敏胶的发展将越来越难,国家将逐步限制淘汰溶剂型压敏胶的生产和使用。为了应对这些政策和标准对压敏胶行业的影响,水性压敏胶、热熔压敏胶和UV固化压敏胶将是未来压敏胶发展的主要趋势[7-10],相对于溶剂型压敏胶,水性压敏胶粘接强度较小,难以改性,对很多低极性材料和高弹力的材料粘接强度不够,热熔压敏胶目前主要是由SIS和SBS制备,而SIS和SBS分子链中含有双键导致其耐热耐老化性能不好,UV固化压敏胶粘接强度大,各项性能接近甚至超过溶剂型压敏胶,而且UV固化压敏胶具有“5E”特点,efficient(高效)、enabling(适应性广)、economical(经济)、energy saving(节能环保)、environmental friendly(环境友好),未来将逐步替代溶剂型压敏胶[11-16]。但是UV固化丙烯酸酯压敏胶现阶段也有一些缺点,例如耐紫外线老化性能偏差、单体转化率偏低、气味大、氧阻聚等,相信这些缺点都会被行业专家学者逐步解决[17-20]。本文先通过UV光引发本体聚合制备预聚体,再在预聚体中加入光引发剂和活性稀释剂配置成UV固化丙烯酸酯压敏胶,研究了光引发剂用量、活性稀释剂种类及用量、光照时间、光照强度、预聚体转化率对UV固化丙烯酸酯压敏胶粘接性能的影响。

1 实验部分

1.1 原料和仪器

丙烯酸丁酯(BA)、丙烯酸-2-乙基己酯(2-EHA)、丙烯酸(AA)、甲基丙烯酸羟乙酯(HEMA),甲基丙烯酸甲酯(MMA),工业级,巴斯夫(中国)有限公司;2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO),丙烯酸酯异冰片酯(IBOA)、四氢呋喃丙烯酸酯(THFA)、二缩三丙二醇二丙烯酸酯(TPGDA)、三羟甲基丙烷三丙烯酸酯(TMPTA)、二季戊四醇六丙烯酸酯(DPHA),工业级,天津久日新材股份有限公司。

初粘性测试仪、万能拉力机、持粘性测试仪、烘箱、恒温恒湿试验箱、紫外老化试验箱、黏度计、电子天平,东莞科建检测仪器有限公司,UV LED 面光源,上海昀通电子科技有限公司。

1.2 实验步骤

1.2.1UV固化丙烯酸酯压敏胶预聚体的制备

将20份BA、70份2-EHA、3份AA、2份HEMA 和 5份 MMA 以及质量分数0.5%的光引发剂TPO混合搅拌均匀,加入带有搅拌和冷凝装置的三口烧瓶中,用UV LED 光源(波长365 nm)从三口烧瓶底部照射引发单体聚合,照射一定时间,冷却卸料。

1.2.2压敏胶的制备

在上述制备的丙烯酸酯压敏胶预聚体中加入适量的TPO和活性稀释剂,混合搅拌均匀制得压敏胶。

1.2.3压敏胶粘带样品制备

将配置好的压敏胶涂布在25 μm厚的透明PET薄膜上,涂胶厚度25 μm,涂好胶后在胶层表面覆上一层透明25 μm厚PET离型膜,避免有气泡,然后在波长为365 nm UVLED面光源下照射一定时间,就可制得UV固化压敏胶粘带。

1.2.4性能测定与表征

初粘性参照GB/T 4852—2002;180°剥离强度参照GB/T 2792—2014;持粘性参照GB/T 4851—2014,转化率通过检测固含量计算。

2 结果与讨论

2.1 光照强度对预聚体性能影响

在预聚体本体聚合过程中,固定紫外光照射时间为15 min,采用不同的光照强度,考察预聚体的凝胶率、黏度和转化率,具体数据如表1所示。

表1 光照强度对预聚体性能影响Tab.1 Effect of illumination intensity on properties of prepolymer

由表1可知,随着光照强度的增大,预聚体转换率和黏度逐渐增大, 当光照强度为600 mW/cm2时,接近紫外灯的烧瓶底部开始产生凝胶,且光照强度越大,凝胶越多。这是因为光照强度越大,TPO产生自由基速度越快,反应越快,因此转化率越高;同时,黏度增大,反应太快,放热过多。随着黏度增大,难降温,就会容易暴聚产生凝胶,甚至出现安全问题;因此,选择光照强度为400~600 mW/cm2为宜。

2.2 光照时间对预聚体性能影响

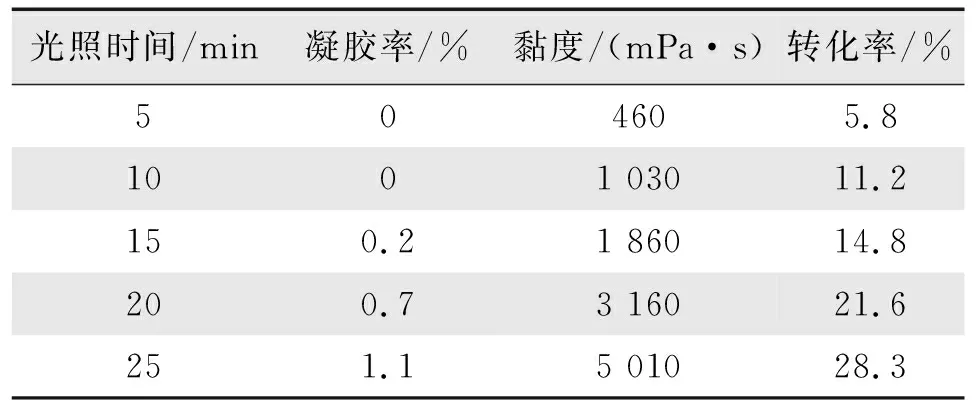

在预聚体本体聚合过程中,固定紫外光照强度为600 mW/cm2,采用不同的光照时间,考察预聚体的凝胶率、粘度和转化率,具体数据如表2所列。

表2 光照强度对预聚体性能影响Tab.2 Effect of illumination time on properties of prepolymer

由表2可知,随着光照时间延长,预聚体转换率和黏度逐渐增大, 当光照时间为15 s时,接近紫外灯的烧瓶底部开始产生凝胶,且光照时间越大,凝胶越多。随着紫外光照射时间的进一步延长,更多的单体参与反应,转化率提高,黏度增大;但是黏度增大,难以散热,导致温度升高,接近紫外灯的烧瓶底部光照最强,反应剧烈产生凝胶。

2.3 不同活性稀释剂对压敏胶粘接性能的影响

在光固化压敏胶体系中,由于预聚物的黏度通常都比较高,因而需要加入稀释剂来调节黏度,以提高胶液的流动性、润湿性和渗透性,便于混合均匀,利于涂布,并在一定程度上能延长使用期。活性稀释剂按其每个分子所含反应活性基团的多少,可以分为单官能度、二官能度以及多官能度活性稀释剂,二官能度及以上的活性稀释剂可以起到交联作用,增加压敏胶的内聚强度。

选择光照强度为600 mW/cm2,照射时间为15 min制备的预聚体,加入1%(占预聚体总质量)TPO,加入1%(占预聚体总质量)不同的活性稀释剂配置成UV压敏胶,光照强度为400 mW/cm2,照射时间为10 s,考察不同活性稀释剂对UV固化压敏胶粘接性能影响,具体数据结果如表3所示。

表3 活性稀释剂种类对压敏胶粘接性能的影响Tab.3 Effect of different types of active diluent on adhesive properties of pressure-sensitive adhesive

由表3可知,当使用单官能度活性稀释剂时,压敏胶初粘性和剥离强度较大,但是持粘性较差。因为单官能度活性稀释剂不能将压敏胶分子链由线型交联成网络结构,不能提高压敏胶的内聚强度,所以持粘性较小;而线型结构又有利于分子链的运动,有利于压敏胶的润湿性,因此初粘性和剥离强度较大。当使用二或三官能度活性稀释剂时,压敏胶初粘性、剥离强度、持粘性三力平衡,综合性能较好,尤其使用TMPTA,因为二或三官能度活性稀释剂能将压敏胶分子链交联成网络结构,提高压敏胶内聚强度,提高压敏胶的持粘性,适当的交联压敏胶润湿性能又下降不大,因此,还能保持较高的初粘性和剥离强度。当使用六官能度的活性稀释剂时,压敏胶分子链交联过度,虽然内聚强度增大,持粘性增强,但是不利于分子链的运动,压敏胶润湿性能大大减弱。因此,初粘性和剥离强度急剧减小。

2.4 活性稀释剂用量对压敏胶粘接性能的影响

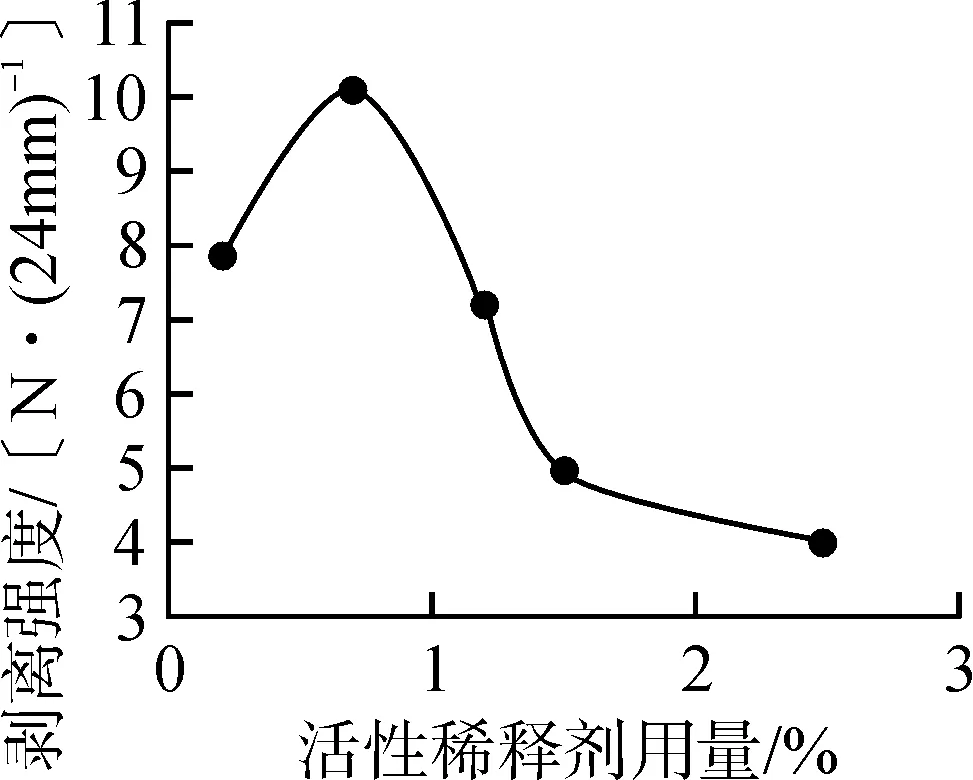

选择光照强度为600 mW/cm2,照射时间为15 min制备的预聚体,加入1%TPO,加入不同用量的TMPTA配置成UV压敏胶,光照强度为400 mW/cm2,照射时间为10 s,考察不同活性稀释剂用量对UV固化压敏胶粘接性能影响,如图1~图3所示。

图1 活性稀释剂对压敏胶初粘性的影响Fig.1 Effect of active diluent on initial tack of pressure-sensitive adhesive

图2 活性稀释剂对压敏胶剥离强度的影响Fig.2 Effect of active diluent on peel strength of pressure-sensitive adhesive

图3 活性稀释剂对压敏胶剥离强度的影响Fig.3 Effect of active diluent on holding power of pressure-sensitive adhesive

由图1~图3可知,随着活性稀释剂用量的增大,压敏胶初粘性和剥离强度先增大后减小,持粘性逐渐增大。因为当活性稀释剂太少时,压敏胶交联度太小,内聚力太小,强度不够,导致三大性能都较小。随着活性稀释剂用量增大,压敏胶交联度逐步增大,内聚强度增强,适当的交联有利于压敏胶三大性能提高;如果活性稀释剂用量过大,压敏胶就会交联过度,虽然持粘性增大,但是初粘性和剥离强度就会下降。因此,活性稀释剂用量选择0.7%~1.2%为宜。

2.5 光引发剂对压敏胶粘接性能的影响

选择光照强度为600 mW/cm2,照射时间为15 min制备的预聚体,加入1%TMPTA,加入不同用量的TPO配置成UV压敏胶,光照强度为400 mW/cm2,照射时间为10 s,考察不同光引发剂用量对UV固化压敏胶粘接性能影响,结果如图4~图6所示。

图4 光引发剂用量对压敏胶初粘性的影响Fig.4 Effect of photoinitiator on initial tack of pressure-sensitive adhesive

图5 光引发剂用量对压敏胶剥离强度的影响Fig.5 Effect of photoinitiator on peel strength of pressure-sensitive adhesive

图6 光引发剂用量对压敏胶持粘性的影响Fig.6 Effect of photoinitiator on holding power of pressure-sensitive adhesive

由图4~图6可知,随着光引发剂用量的增大,压敏胶初粘性和剥离强度逐渐增大,持粘性先增大后减小。光引发剂是UV固化压敏胶体系的关键组分,由于UV固化压敏胶固化会受到氧阻聚的影响,所以光引发剂浓度过低,不仅固化速率不够,同时也不利于对抗氧阻聚。因此,当光引发剂用量较小时,压敏胶转化率低,分子量小,强度弱,此时三大性能都偏小;随着光引发剂用量增大,产生自由基浓度增大,反应速度提高,单体转化率提高,分子量增大,压敏胶三大性能都有所提高。但是,引发剂用量过大,产生自由基浓度太高,反应剧烈,容易双基终止,分子量减小,分子量减小有利于分子链运动而提高压敏胶润湿性;因此初粘性和剥离强度持续增大。但是,分子量减小导致压敏胶内聚强度减小,持粘性减小。因此选择光引发剂用量为1.3%~2.3%较好。

2.6 光照强度对压敏胶粘接性能的影响

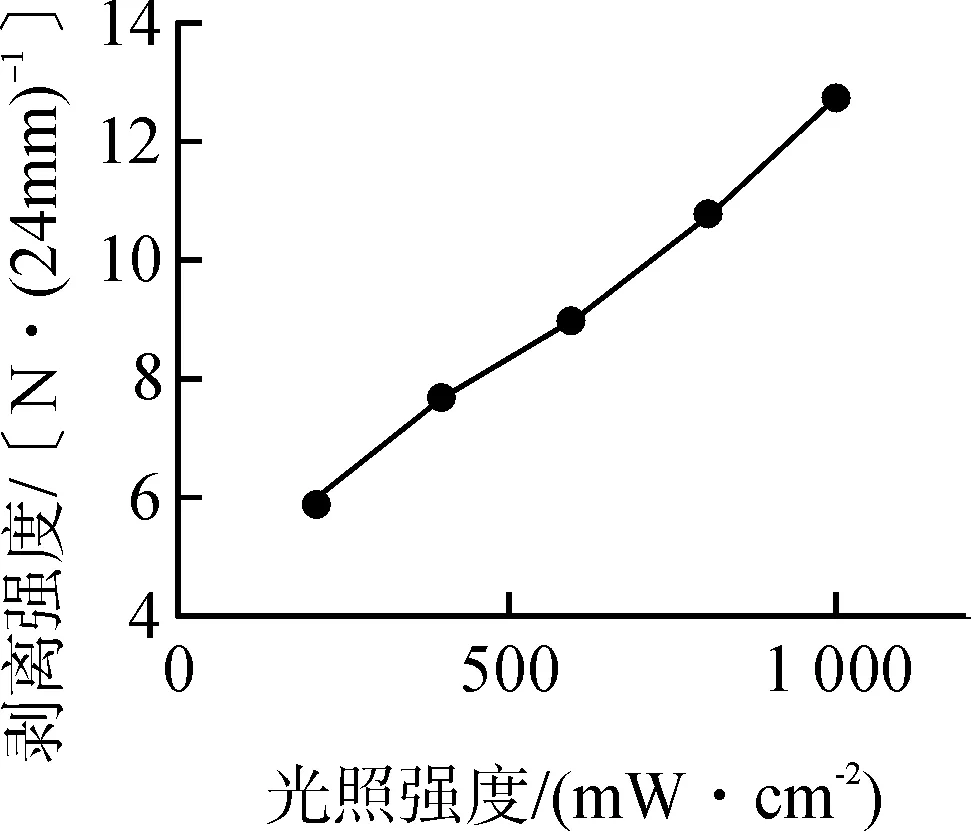

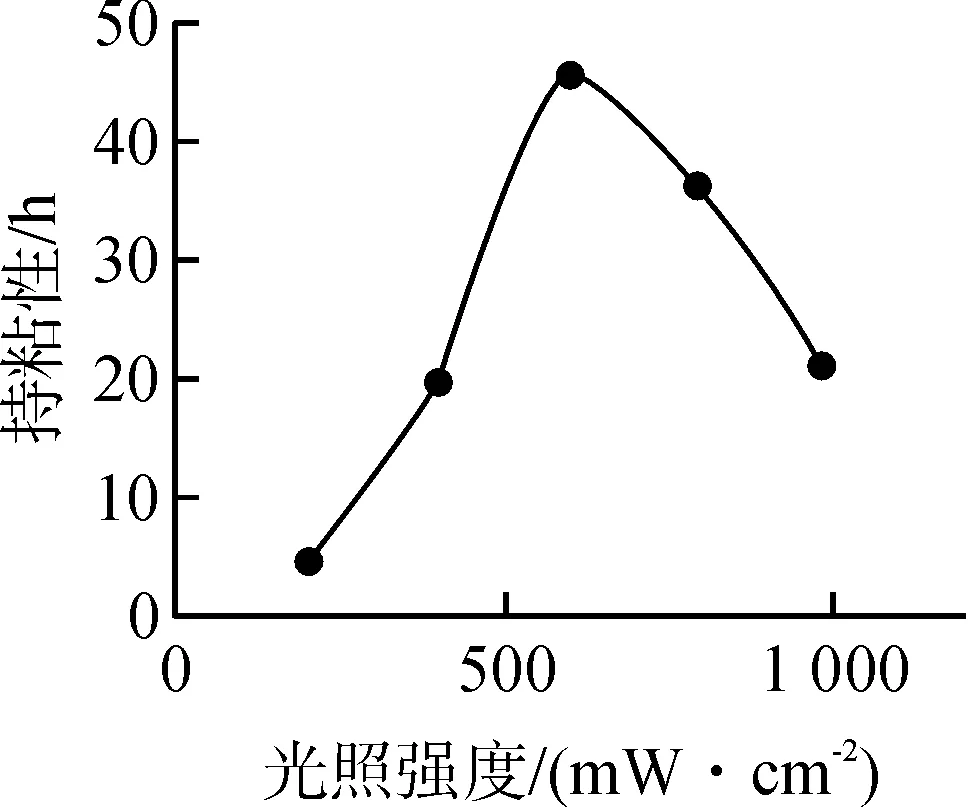

选择光照强度为600 mW/cm2,照射时间为15分钟制备的预聚体,加入1%TMPTA,加入1%TPO配置成UV压敏胶,照射时间为10 s改变光照强度,考察不同光照强度对UV固化压敏胶粘接性能影响,如图7~图9所示。

图7 光照强度对压敏胶初粘性的影响Fig.7 Effect of illumination intensity on initial tack of pressure-sensitive adhesive

图8 光照强度对压敏胶剥离强度的影响Fig.8 Effect of illumination intensity on peel strength of pressure-sensitive adhesive

图9 光照强度对压敏胶持粘性的影响Fig.9 Effect of illumination intensity on holding power of pressure-sensitive adhesive

由图7~图9可知,随着光照强度的提高,压敏胶初粘性和剥离强度逐渐增大,持粘性先增大后减小。当光照强度太小时,光引发剂产生自由基速度慢,同时还有氧阻聚,单体反应不完全,转化率低,导致3大性能都较小;随着光照强度增大,光引发剂产生自由基浓度增大,反应速度加快,压敏胶转化率提高,强度增大,3大性能随之提高;但是光照强度太大,反应太快,分子量减小,虽然初粘性和剥离强度增大,但是持粘性太小。因此选择光照强度为600~800 mW/cm2较好。

2.7 光照时间对压敏胶粘接性能的影响

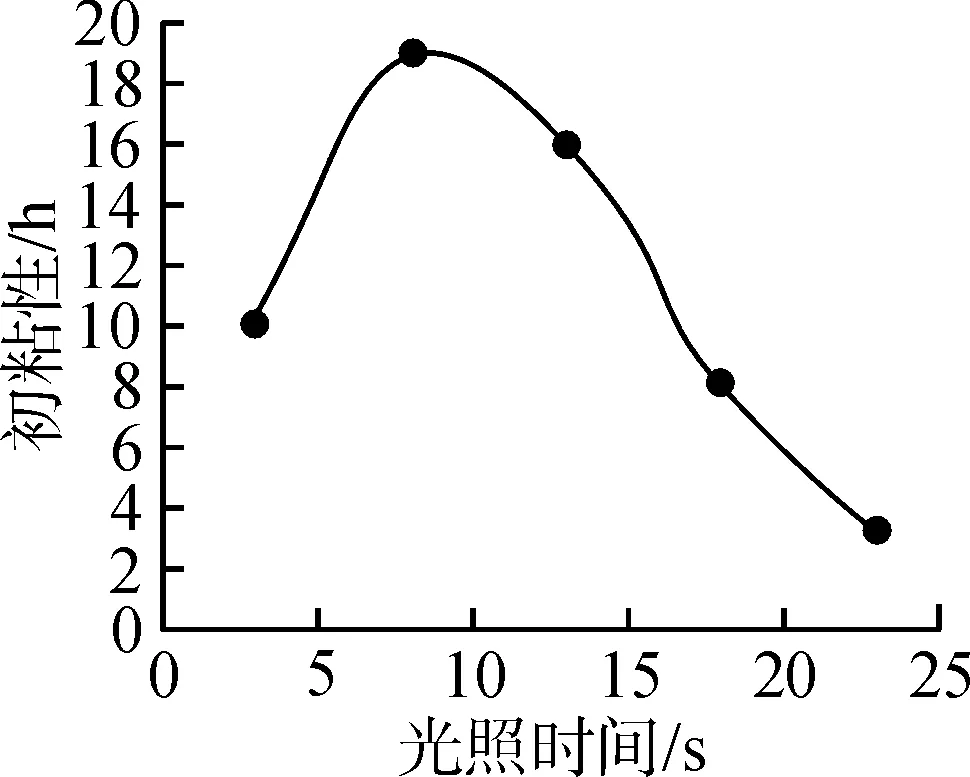

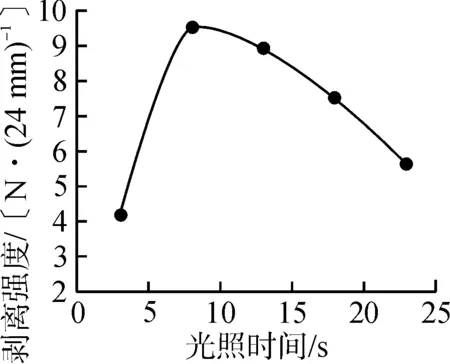

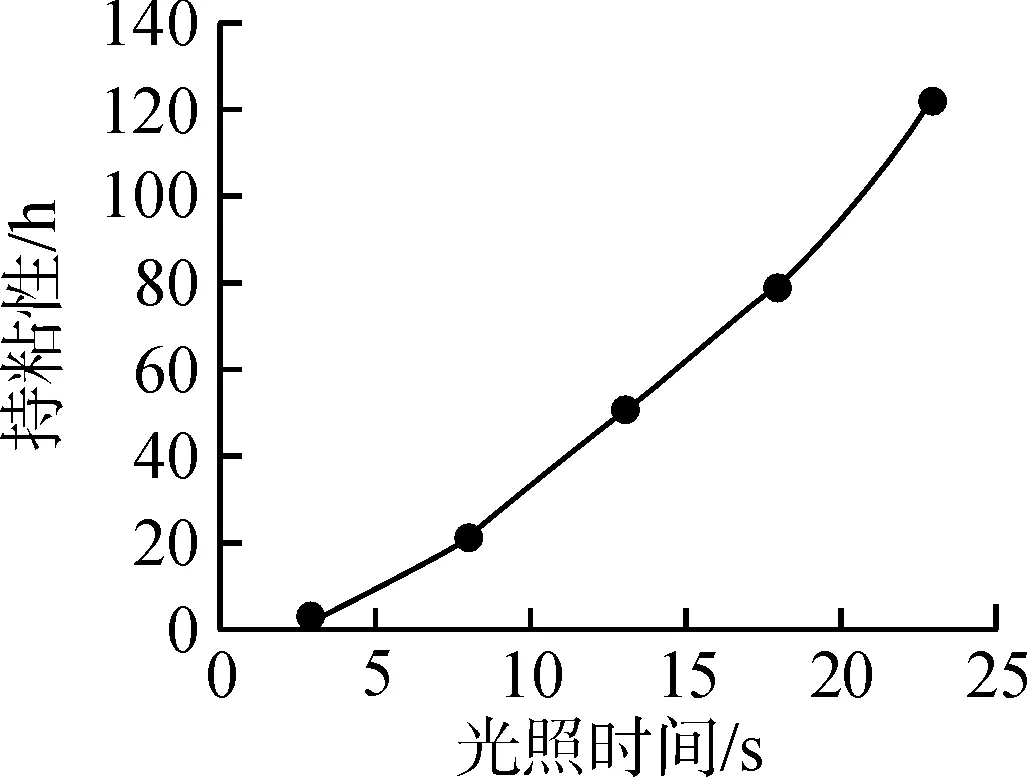

选择光照强度为600 mW/cm2,照射时间为15 min制备的预聚体,加入1%TMPTA,加入1%TPO配置成UV压敏胶,光照强度为400 mW/cm2,改变照射时间,考察不同光照时间对UV固化压敏胶粘接性能影响,结果如图10~图12所示。

图10 光照时间对压敏胶初粘性的影响Fig.10 Effect of illumination time on initial tack of pressure-sensitive adhesive

图11 光照时间对压敏胶剥离强度的影响Fig.11 Effect of illumination time on peel strength of pressure-sensitive adhesive

图12 光照时间对压敏胶持粘性的影响Fig.12 Effect of illumination time on holding power of pressure-sensitive adhesive

由图10~图12可知,随着光照时间的延长,压敏胶初粘性和剥离强度先增大后减小,持粘性持续增大。因为当光照时间太短时,压敏胶反应不完全,单体转化率低,压敏胶强度小,导致3大性能偏低;随着光照时间延长,单体反应完全,转化率高,分子量增大,强度增大,3大性能都增大。但是,光照时间过长,压敏胶交联反应持续进行,交联度增大,内聚强度增大,持粘性增大;而分子量运动能力减弱,压敏胶润湿性能减弱,导致初粘性和剥离强度下降。选择光照时间为8~13 s为宜。

2.8 预聚物转化率对压敏胶粘接性能的影响

选择不同转化率的预聚体,加入1%TMPTA,加入1%TPO配置成UV压敏胶,光照强度为400 mW/cm2,照射时间为10 s,考察不同转化率的预聚体对UV固化压敏胶粘接性能影响,结果如图13~图15所示。

图13 预聚体转化率对压敏胶初粘性的影响Fig.13 Effect of prepolymer conversion rate on initial tack of pressure-sensitive adhesive

图14 预聚体转化率对压敏胶剥离强度的影响Fig.14 Effect of prepolymer conversion rate on peel strength of pressure-sensitive adhesive

图15 预聚体转化率对压敏胶持粘性的影响Fig.15 Effect of prepolymer conversion rate on holding power of pressure-sensitive adhesive

由图13~图15可知,随着预聚体转化率的提高,压敏胶初粘性和剥离强度逐渐减小,持粘性逐渐增大。预聚体是少量单体已经聚合成压敏胶,溶解在大量没有聚合的单体中的混合物,预聚体中的少量聚合物反应时间较长,分子量较大;而压敏胶在光照固化过程中是在10 s左右瞬间完成的,反应速度快,分子量小,小分子多。因此,预聚物转换率提高,压敏胶中大分子增多,初粘性和剥离强度减小,持粘性增大。为了达到三力平衡,选择预聚体转化率为10%~15%为宜。

2.9 压敏胶老化性能

一般压敏胶产品使用前保质期为1年,使用后很多都是永久粘接,不能失去粘性;因此,压敏胶的老化性能必须要好。表4列出了压敏胶温度分别为60和65 ℃及相对湿度为80%、波长290~400 nm、光照强度为50 W/m2时紫外光老化48 h与老化前性能对比情况,具体数据结果如表4所示。

表4 压敏胶老化前后性能对比Tab.4 Properties of pressure-sensitive adhesive before and after aging

由表4可知,压敏胶热老化和湿热老化性能较好,老化前后3大性能变化不大,但是紫外光老化后初粘性和剥离强度减小,持粘性增大。因为UV固化压敏胶在光固化过程中,虽然绝大部分单体和光引发剂都反应了,但是还会有少量光引发剂和单体残留,在紫外光照射下会继续固化交联,导致压敏胶交联过度。因此,长时间将UV固化压敏胶置于紫外光环境中,其初粘性和剥离强度会逐渐减弱,这也是UV固化压敏胶的一个缺点。

3 结语

(1)制备预聚体光照强度为400~600 mW/cm2,光照时间为10~15 min;

(2)当预聚体转化率为10-15%,选用活性稀释剂为TMPTA,用量为0.7-1.2%,引发剂用量为1.3%~2.3%,光照强度为600~800 mW/cm2,光照时间为8~13 s,UV固化丙烯酸酯压敏胶综合性能较好;

(3)UV固化丙烯酸酯压敏胶耐热、湿热老化性能较好,耐紫外光老化性能偏差。