DZ125定向凝固合金的薄壁持久蠕变性能与断裂行为

王 亮 , 李 彦 , 张 丽 , 赵澎涛 ,张燕明 , 郭广平 , 王 翔

(1. 航空材料检测与评价北京市重点实验室,北京 100095;2. 材料检测与评价航空科技重点实验室,北京 100095;3. 先进高温结构材料重点实验室,北京 100095;4. 中国航发北京航空材料研究院,北京 100095)

0 引言

叶片的可靠性是发动机安全的核心。在航空发动机里,高压涡轮叶片直接接触从燃烧室喷出的高温气流,环境温度可高达1 100 ℃甚至以上。与此同时,作为转子叶片,它们还要承受高速旋转带来的离心力和振动应力。制造高压涡轮叶片的材料主要是定向凝固或单晶高温合金。为了使叶片能够在高温环境中正常工作,必须采用空心结构的、带有复合气冷内腔的设计,可以对涡轮叶片进行冷却[1-3]。

涡轮叶片的失效通常是复杂的多因素共同作用的结果。在高温环境中,叶片首先遭遇蠕变/持久损伤,而损伤引起的裂纹在离心力和振动力(表现为低周和高周疲劳应力)的作用下逐渐扩展。发动机在服役中要经历多次启动、停车过程,热–机械疲劳载荷也会进一步加速损伤。各种因素使得裂纹扩展到临界长度,当叶片无法承受载荷时就发生断裂,失效分析已经验证了这种失效过程[4-6]。图1为叶片典型的失效断口形貌。

图 1 叶片失效断口Fig.1 Fracture of failed blade

随着航空发动机涡轮工作温度的不断提高,涡轮叶片内腔结构日趋复杂,这种空心内腔气冷薄壁结构要求涡轮叶片的壁非常薄,在此情况下,定向凝固合金的持久蠕变性能及变形机制与标准试样相比会有所变化。张强等[6]针对一种定向凝固高温合金的薄壁效应研究表明,薄壁试样的持久性能与标准试样相比无明显下降,合金的薄壁效应不明显。尽管有关单晶合金薄壁持久性能的研究已有报道[6-10],但数据的局限性使得部分结论还需进一步考证。本研究采用不同厚度的定向凝固合金DZ125进行持久性能研究,与标准试样(直径5 mm)持久寿命进行对比,并分析壁厚对持久寿命及断裂机制的影响规律[7-12]。

1 实验方法

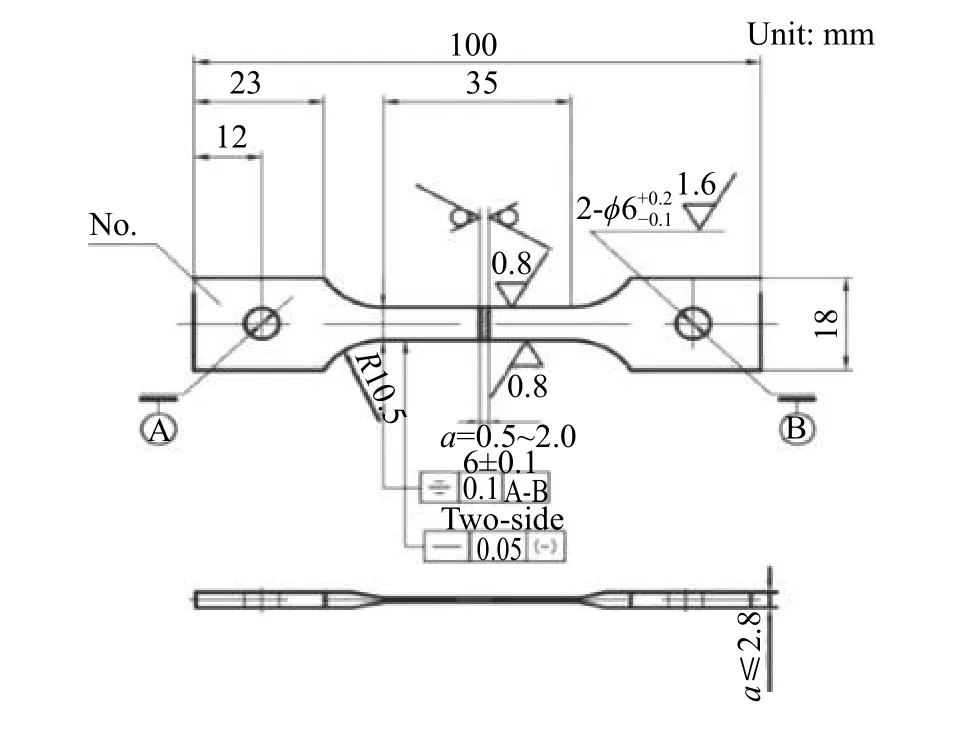

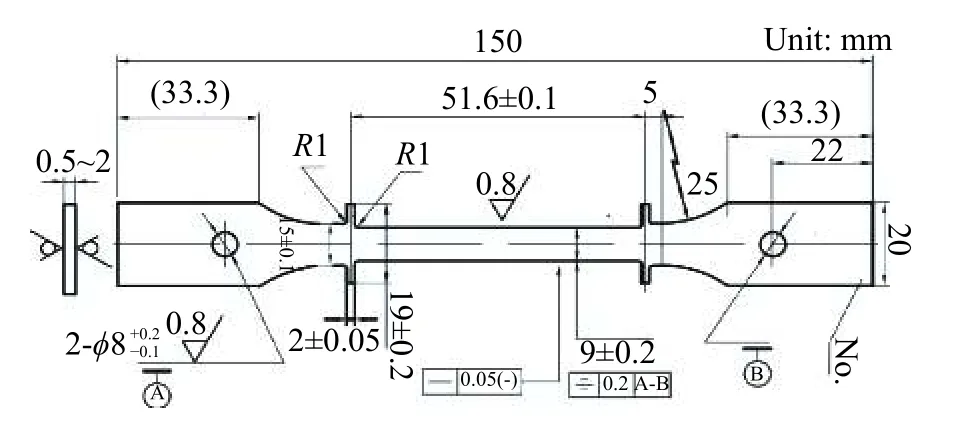

实验用材料为定向凝固合金DZ125,它具有高温强度高、综合性能好、组织稳定及铸造工艺性能好等优点。DZ125合金的主要化学成分见表1。采用真空感应炉熔炼母合金,真空定向凝固炉重熔浇注成定向凝固合金DZ125。合金热处理制度为:1 290 ℃/1 h+1 300 ℃/2 h+1 315 ℃/4 h/空冷+1 120 ℃/4 h/空冷+870 ℃/32 h/空冷。图 2为DZ125合金铸造持久试样的形状和尺寸,壁厚范围为0.5~1.5 mm。图3为薄壁铸造蠕变试样。根据叶片工作状态的实际服役温度,确定持久试样测试温度条件为760~1 040 ℃,持久试验在国产高温微控电子式蠕变持久试验机上进行。用Zeiss Supra55型扫描电子显微镜观察试样断口形貌。

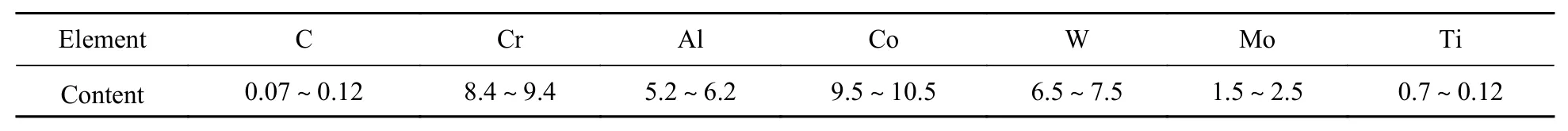

表 1 DZ125合金的主要化学成分(质量分数 /%)Table 1 Main chemical composition of DZ125 alloy (mass fraction /%)

图 2 DZ125合金板状铸造薄壁持久试样Fig.2 DZ125 plate-like casting thin-walled specimen for stress rupture testing

图 3 DZ125合金板状铸造蠕变试样Fig.3 DZ125 plate-like casting thin-walled specimen for creep testing

2 实验结果与讨论

2.1 合金的持久性能

1)DZ125合金铸造试样持久性能。

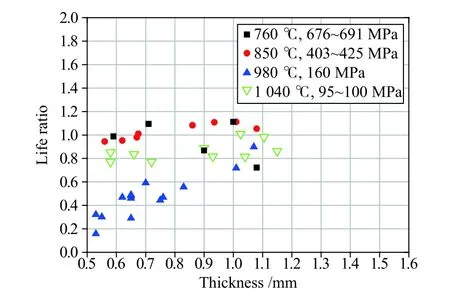

为比较铸造薄壁试样与圆棒试样的持久性能的差别,本研究引用了《航空发动机设计用材料数据手册》(第三册)中的DZ125圆棒试样持久数据,定义寿命比为铸造薄壁试样持久寿命与圆棒试样持久寿命的比值,并将该寿命比作为纵坐标,铸造试样的厚度作为横坐标。图4为760、850、980和1 040 ℃下,铸造薄壁试样寿命比–试样厚度曲线图。铸造试样的厚度为0.6~1.1 mm之间,从图中可以看出,在850 ℃下,0.6~1.1 mm厚度的寿命比约为1.0~1.2,这意味着DZ125的铸造薄壁试样持久寿命要等于或略高于标准圆棒,故在850 ℃、0.6~1.1 mm范围内薄壁效应不明显。而在980~1 040 ℃温度下,厚度为0.5~1.1 mm,寿命比均小于1.0,这说明该温度和厚度范围内的所有试样持久寿命均要低于相应的圆棒寿命,且随着厚度的减小,薄壁试样的寿命逐渐降低,980、1 040 ℃下寿命比的范围分别约为0.15~0.9和0.8~1.0,厚度在0.5 mm左右时,980 ℃下的薄壁效应要明显高于1 040 ℃,而厚度在1.1 mm左右时,薄壁效应不明显,薄壁试样与圆棒持久寿命基本相当。

图 4 不同温度下的DZ125铸造薄壁试样寿命比–厚度曲线Fig.4 Relationship between life ratio and thickness of DZ125 casting thin-walled specimens under different temperature

2)DZ125合金铸造试样和线切割试样的持久性能。

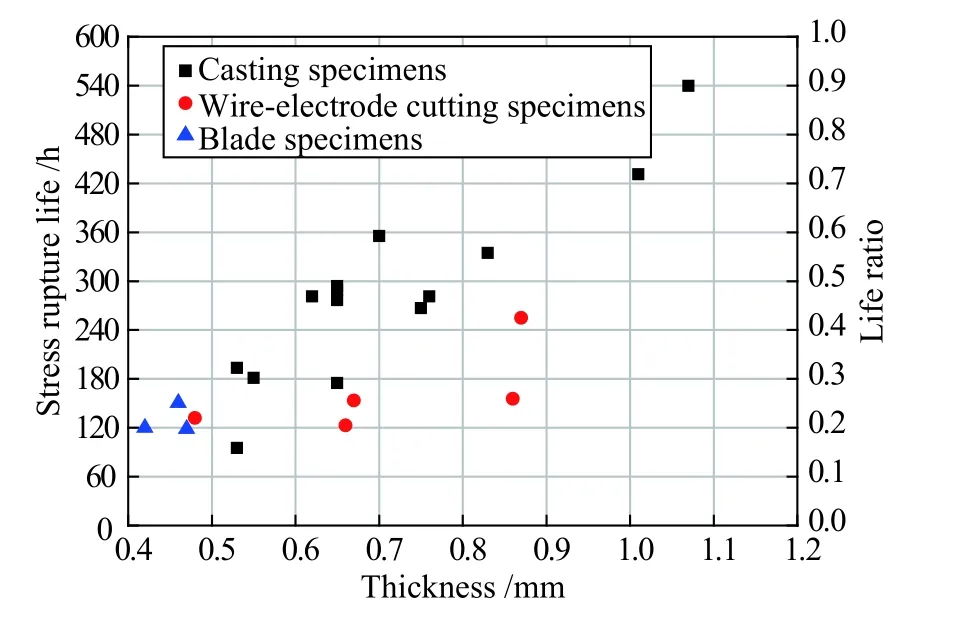

结合薄壁研究通常采用线切割试样的现状,对不同取样方式获得试样的持久寿命也进行比较。其中,线切割试样取自毛坯圆棒,叶片试样是通过对DZ125叶片进行线切割,并磨去背面筋梁等特征结构获得。

图5为980 ℃、160 MPa条件下,3种不同形式试样(铸造试样、线切割试样和叶片取样)的持久寿命–厚度曲线。DZ125叶片在加工处理后取样,厚度为0.42~0.47 mm时,其寿命也维持在120~150 h之间,约为手册DZ125材料圆棒寿命(600 h)的20%,这与相近厚度的线切割试样寿命基本一致,由于薄壁铸造水平的限制,未能获得0.5 mm以下的试样,因此无法进行小于该厚度的3种加工试样持久寿命的直接对比。从图6中也可以看出,同厚度的线切割试样持久寿命要明显低于铸造试样。

图 5 DZ125合金不同薄壁形式厚度–持久寿命曲线Fig.5 Relationship between stress rupture life and thickness of DZ125 thin-walled specimens from different sources

2.2 DZ125合金蠕变性能

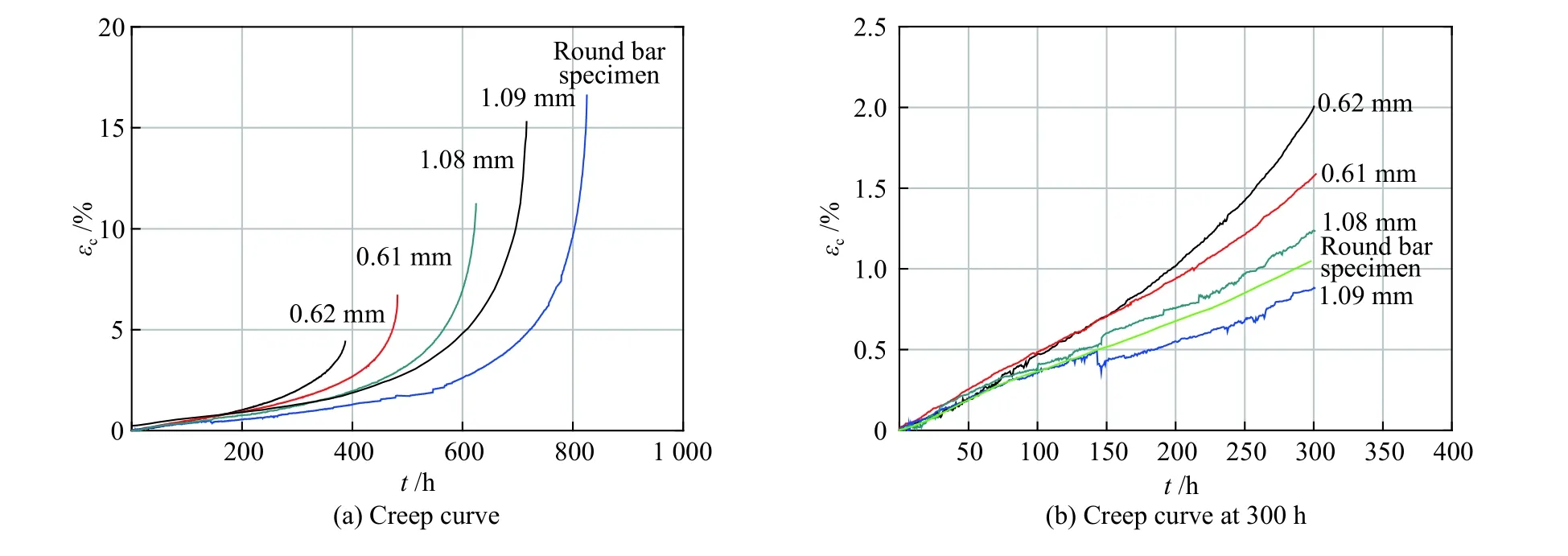

将同一条件下的DZ125合金薄壁试样蠕变数据与手册中圆棒试样的蠕变数据进行对比。薄壁试样与圆棒试样全蠕变曲线(图6a)和前300 h的蠕变曲线(图6b)进行对比可知,在950 ℃、197 MPa下,圆棒试样寿命明显高于薄壁试样寿命,0.6 mm厚度的试样寿命约为圆棒试样的50%,1.1 mm厚度的试样寿命约为圆棒试样的80%,在前300 h时,0.6 mm厚度的试样蠕变速率最快,1.1 mm厚度的试样与圆棒基本持平。0.6 mm厚度的试样蠕变速率在150 h左右开始快速增加,而1.1 mm厚度的试样蠕变速率在250 h之后才开始有所增快,圆棒试样蠕变速率在300 h以内基本不变。

而在850 ℃、430 MPa下,薄壁试样蠕变寿命与圆棒试样基本一致,但断裂蠕变应变明显小于圆棒试样,在此条件下薄壁试样的延性比圆棒试样小(图7a)。比较前400 h的蠕变曲线(图7b)可以看出,薄壁试样和圆棒试样蠕变速率均有明显的增长趋势,1.05 mm厚度的试样蠕变速率低于圆棒试样,而1.105 mm厚度的试样与圆棒试样蠕变速率基本持平,0.6 mm厚度的试样蠕变速率最慢。

2.3 合金薄壁持久断裂行为

图 6 DZ125合金纵向薄壁试样和圆棒950 ℃、197 MPa下的蠕变曲线对比Fig.6 Creep curves of DZ125 longitudinal thin-walled specimens and round specimens under 950 ℃/197 MPa

图8是DZ125合金持久薄壁断口SEM图。从断口形貌上可以看出,试样宏观断口表面较为粗糙,氧化严重,图8a中A、B、C三区较平坦,三区面积之和占整个断口面积约2/3,其余断口与平坦区域呈一定夹角,分析认为该三区为首先发生持久开裂的位置。从试样局部放大观察,边缘区域氧化程度较内部严重。试样内部由大量深浅和尺寸不一的浅韧窝组成,还可见孔洞,在一些韧窝中还可见碳化物,碳化物的存在往往会成为裂纹源。合金在凝固时,晶界和枝晶间是最后凝固的部分,因而含有较多的碳化物和铸造缺陷,如缩孔、夹杂等。这些缺陷处也可能成为裂纹的萌生处。一般定向凝固合金厚板持久断裂源区位于试样中部夹杂、碳化物等缺陷处;本研究中的薄壁试样断裂主要从板宽两侧起源,与厚板持久断裂断口特征存在差异。

3 结论

1)在 760~1 040 ℃ 的温度范围内,DZ125定向凝固合金薄壁试样的持久寿命明显低于标准试样,表现出显著的薄壁效应。

2)DZ125定向凝固合金在950 ℃/197 MPa下的蠕变性能表明,圆棒试样寿命明显高于薄壁试样寿命,0.6 mm厚度的试样寿命约为圆棒试样的50%,1.1 mm厚度的试样寿命约为圆棒试样的80%,表明材料在950 ℃下有薄壁效应。

3)从DZ125定向凝固合金薄壁试样的高温持久损伤在断口可知,试样宏观断裂主要从板宽两侧起源,微观断裂起源于试样内部较多的碳化物和铸造缺陷。