传感器位置对齿轮故障的敏感性研究

黄 鑫 , 王细洋 , 肖尧先

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

在机械设备的动力运转中齿轮箱是不可或缺的重要传输部件,它有着传动效率高、承载能力强等诸多优点,广泛用于航空航天、风力发电、冶金石化和起重运输等行业。齿轮箱通常是在低速重载的恶劣环境下工作,因此齿轮箱的齿轮容易出现严重磨损或疲劳裂纹等故障[1]。所以齿轮箱的工作状态是否正常将直接影响整台机械设备的工作质量,因此对齿轮箱进行故障状态监测十分必要。

由于齿轮箱中的齿轮在复杂的工作状态下进行啮合,会产生各种复杂非平稳的振动信号[2],大量的故障信息隐藏在所产生的这些振动信号中。因此,故障信息的获取成了故障诊断学中不可或缺的重要组成部分。在故障特征提取方面,美国学者最早提出并采用了加速度传感器对故障机械的振动信号进行提取[3],我国在20世纪60年代也将大量的传感器应用在各个行业,其中屈梁生等[4]就通过将加速度传感器安装在缸壁上来采集振动信息并分析部件的故障原因。直至今日,传感器仍然被广泛应用在各种故障信息采集中,如冯志鹏等[5]就通过在行星齿轮箱箱体顶部安装加速度传感器来采集振动信号从而对故障进行分析,华伟[6]则通过将加速度传感器安装在轴承座上来采集振动信号进行多小波分析。然而,在机械设备中由于传动部件位置的不同及故障发生的类型不同,其故障振动特征的表现也有所不同[7],同时在振动信息传递路径不同位置的振动信号表现出来的强弱也有所差异。因此,如何采集到包含故障信息最明显的振动信息更显得尤为关键。本研究通过对齿轮箱不同位置安装的加速度传感器所采集的振动信号进行分析,从而确定对振动信号较为敏感的传感器安装位置。

对振动信号而言,幅值能简单、直观地反应信号的振动特征,因此对采集的信号进行时域分析是最为简便和直接的[8]。时域分析方法是以信号的时间为量度,在时间轴基础上分析信号的组成及其特征量,从而明显地反应出振动信号与时间的关系。其中,使用较多的是时域波形分析方法和时域参数值分析方法[9]。在时域分析参数值方法中较常用的故障诊断参数则为均值、标准差值、均方根值和峭度值、脉冲指标和裕度指标[10]。Decker H. J运用了故障状态指标对齿轮裂纹进行检测[11],Samuel P. D.等[12]利用了时域同步平均和它的导数(差分和剩余信号)的统计矩,提出了许多条件故障状态指标。

因此,本研究运用不同的时域参数作为诊断故障的指标,对不同位置传感器所采集到的振动信号进行分析,并采用时域同步平均去噪方法。

1 相关理论

1.1 振动传感器位置

齿轮箱故障诊断一般选用箱体的振动信号作为首要诊断依据,通常用加速度传感器进行采集。传感器测点一般布置在较为平坦的箱体表面,以方便安装和拆卸[13]。通常情况下,测点采集到的振动信号根据承载状况有所变化,所以一般测点的布置兼顾轴向的水平与垂直2个方向以及轴承座附近位置,其大致位置如图1所示。

1.2 故障时域特征参数

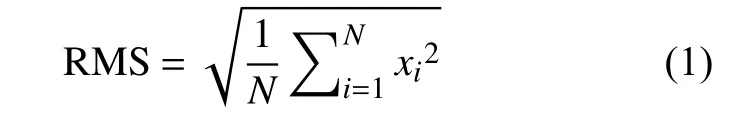

1)均方根值(Root Mean Square)。也叫方均根值,是对信号先平方,再求取平均值后开方得到的。RMS是一个时间分析特征量,是测量振动信号中功率内容的重要指标,能反应随着时间缓慢变化的振幅情况,因此可以很好地反映工件的磨损情况及其噪声破坏等级。其参数公式为:

其中,x是原始采集信号数据,N是样本个数,i是样本指数。

图 1 传感器在齿轮箱的常用位置Fig.1 Commonly used position of the sensor in the gear box

2)标准差(Standard Deviation)。标准差是方差的算术平方根,也称均方差(Mean Square Error),是各数据偏离平均数的距离平均数,它是离均差平方的算术平均数的平方根。标准差能反映一个数据集的离散程度,数据离散度越大噪声波动越明显。其参数公式为:

其中,xi(i=1, …, N)是第i个信号x的采集点,是信号x的平均数。

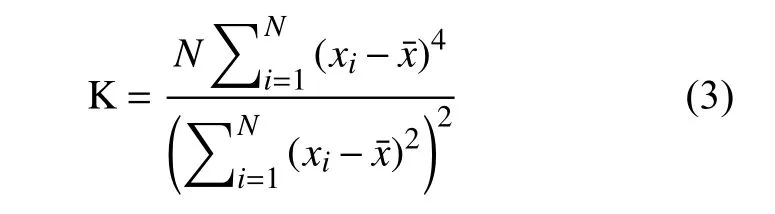

3)峭度值(Kurtosis)。峭度值被定义为归一化四阶中心矩阵分布的无量纲参数,它是用来衡量一个相对于正态分布的峰值或平整度,能较好地反应出振动信号中振幅的最大值。因此,当齿轮发生点蚀或损坏时,由于振动信号中振幅的波动,从而会导致信号的峭度值发生差异性变化[14-15]。因为峭度值对振动信号的冲击尤为敏感,所以在对齿轮箱进行表面损伤类故障以及故障的早期诊断时往往会选取峭度指标作为评判标准。其参数公式为:

其中,x是原始采集信号数据,N是样本个数,i是样本指数。

1.3 时域同步平均

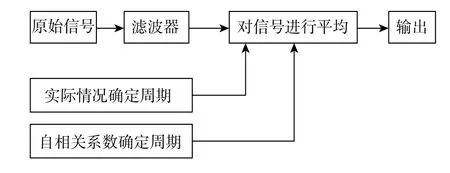

时域同步平均(Time Synchronous Averaged Signal)是一种强大的信号处理技术,它能从噪声信号中按照转轴周期性截取周期波形,然后以新的周期将信号进行叠加平均,这种方法能够有效去除原始信号中的噪声干扰和无关的周期信号,从而保留所需的指定周期以及倍频分量信号[16]。这对于分析如齿轮箱这样的复杂机械系统的振动是特别有效的,因为它可以将各个变速箱齿轮的振动特征与齿轮箱的总振动分离开来,有效提高信噪比,这对于分析运动机械的不同时刻故障振动信号有着重要的价值。另外,由于时域同步平均方法显示了齿轮在时域内的振动情况,经过一个完整的旋转周期,则可以较为明显地看出各齿轮齿间产生的振动差异。因此,运用时域同步平均可检测到齿轮的局部损伤。此外,实验也能通过去除正常情况下齿轮啮合对振动信号的影响,来提高时域同步平均的效果,使单个齿之间的变化更加明显,从而更早地检测到损伤[17]。

时域同步平均的基本原理如图2所示,被采集的原始信号通过滤波器后进行周期性分割,得到的周期性信号进行时域同步平均方法处理后输出,最后得到去噪后的信号。其中,周期的确定可由自相关系数确定也可由实际情况确定。

图 2 时域同步平均基本原理Fig.2 Basic principle of time synchronous averaged

2 齿轮故障试验

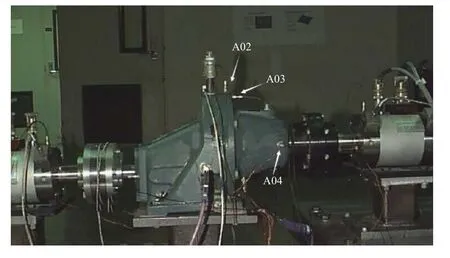

试验在一个由电动传动系统组成的电机故障诊断试验台上进行,如图3所示。其中,齿轮箱是由额定扭矩为100 N•m、额定转速为1 750 r/min的交流电机驱动,其最大扭矩和转速分别达到301 N•m和3 500 r/min。通过对负载发动机输入不同的电流负荷,从而得到齿轮箱的不同负荷状态。实验台还采用了单倍和双倍减速器,其传动比分别为1.2:1和6:1。发动机的额定功率大于齿轮箱的额定功率,使齿轮超负荷运行,从而缩短齿轮寿命,以达到更好地模拟齿轮的全生命周期,以便对振动信号进行分析诊断。

图 3 齿轮箱及传感器安装位置Fig.3 Gear box and sensor installation position

试验台所产生的振动信号数据由加速度传感器采集获得,采样周期的窗口时间为10 s,总共采集20 000个采样点,采样频率为20 kHz。齿轮箱先以100%的输出负载和扭矩连续运行96 h后,再把输出负载和扭矩提高到300%,然后再逐步降低负载,并在负载降低至250%、200%、150%、100%和50%时,进行油样采集和齿轮照片拍摄,直至最后输出轴上的齿轮发生了5个完全断齿和2个部分断齿后实验停止。

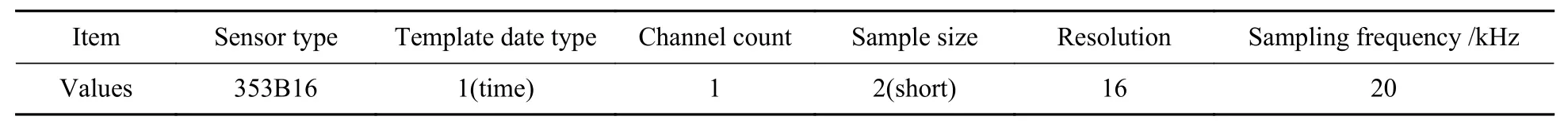

实验使用的3个加速度传感器(A02、A03、A04)具体设备参数如表1所示,其中A02、A03传感器分别安装在齿轮箱箱体顶部的法向和轴向位置,A04则安装在靠近轴承座附近位置。

表 1 传感器设备参数Table 1 Sensor equipment parameters

3 振动信号分析

直接对原始数据进行故障状态特征值处理并不能达到预期的目标,也无法直接判断传感器的安放位置与数据采集的敏感程度,故需要对数据进行预处理,本研究采用时域同步平均去噪方法。每个传感器分别采集了323个数据文件,其中每个文件中包含20 000个数据点。齿轮箱的主动轮齿数为21,从动轮齿轮数为70,输入轴转数为1 750 r/min,可以得到输出轴的转频为1 750×(21/70)×(1/60)=8.75 Hz,齿轮的啮合频率为 1 750×(21/60)=612.5 Hz。用采样率乘以输出轴承转一圈所需时间,计算得到截取周期的采样点数为2 285.7个,向下取整得到周期的采样点数为2 285个。然后以2 285为周期,对每个加速度传感器采集到的20 000个点进行平均,即得到了时域同步平均去噪完后的信号。

由于在齿轮的全生命周期中,齿轮箱的负载是处于变化状态,故运用带阻滤波滤掉去噪后信号中的啮合频率,以便在较大程度上减少负载对故障特征值的影响。

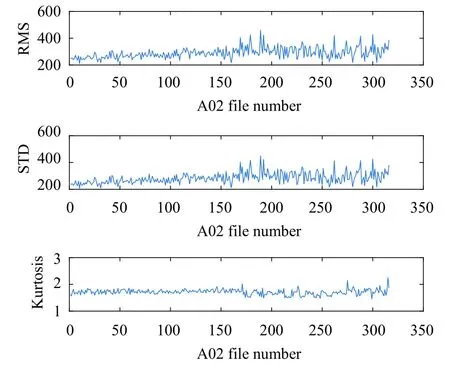

3.1 法向位置

通过对布置在法向位置的加速度传感器采集数据进行分析,结果如图4所示。由图可知,前150号文件的RMS、STD、Kurtosis曲线虽存在一定量的波动,但较之于150号之后的文件,其整体趋势属于微弱上升状态,而150号之后的文件则处于整体大波动上升趋势。其中,在全生命周期的中期,168、169号文件,RMS值由263.7增长到了 406.6,STD值则从 259.9增长到了 403.3;从170号到171号文件,Kurtosis则从1.723增加到了2.017。

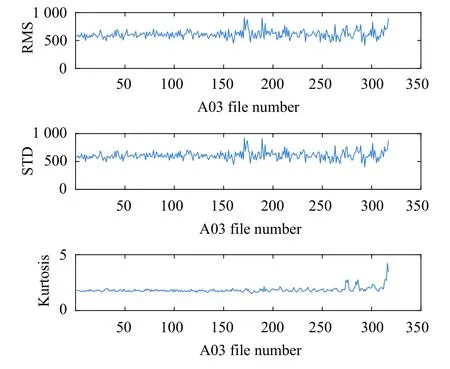

3.2 轴向位置

对齿轮箱轴向位置采集到的数据进行故障特征参数分析,结果如图5所示。对于RMS和STD,在前170号文件的曲线虽较整体趋势不变但其波动较大,其后的文件显示也处于整体上升趋势。在170号文件之前,RMS值波动范围为447.7~708.2,170号文件处的 RMS值从前一文件的539增加到了923.4;STD值在170号文件之前的波动范围为444.2~706.9,在170号文件处增长到了920.3;而对于Kurtosis,270号文件之前波动平稳,波动范围为1.524~2.134,而后急剧上升,在273号文件处其值从前一文件的1.869突然升到了2.735,增长了146%。

图 4 法向位置不同故障特征参数对比Fig.4 Comparison of different indexes in normal-component position

图 5 轴向位置不同故障特征参数对比Fig.5 Comparison of different indexes in axial position

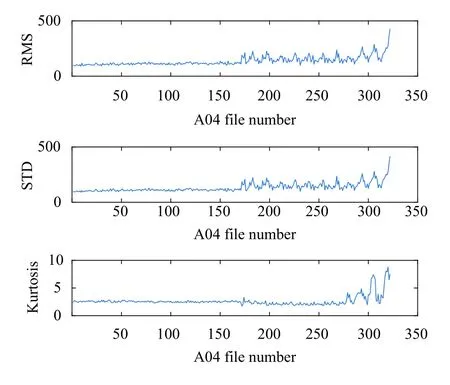

3.3 轴承位置

通过对轴承位置传感器采集的数据进行分析,结果如图6所示。在齿轮箱的全生命周期前期,对于不同位置的传感器所采集的信号运用不同故障诊断参数进行分析,均发现前期的波动量都较小且增长趋势较为平稳。由图6可知,对于轴承位置采集的故障特征参数,在170号文件之前,RMS值的波动范围为90.2~137.6,STD值的波动范围为94.07~127.4,Kurtosis值则为2.283~2.835。在齿轮全生命周期中期的第170号文件,RMS值和STD值分别从前一文件的109.6和109.4升至了190.9和187.9,增长量分别达到了174%、172%;而Kurtosis值也在173号文件处,从前一文件的2.044升至3.335,增长了163%。在齿轮的全生命周期末期,所有参数都呈现出了急速的上升趋势。

3.4 故障特征值对比

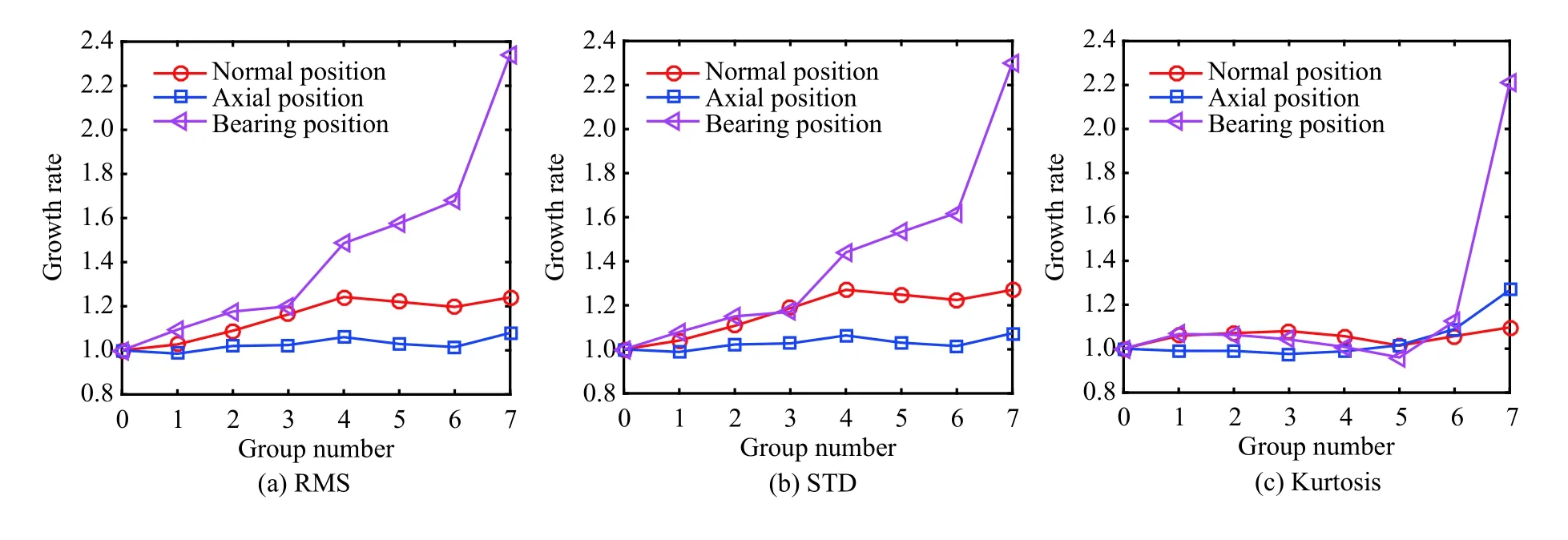

为了更加直观地分析不同位置传感器对各故障特征参数的敏感程度,实验将300多组数据进行简化,从第一个文件开始,每隔50个数据文件为一组,得到7组数据,然后分别对该7组数据求平均值,于是全生命周期被分化成了7个不同的阶段(0~2为全生命周期前期;3~5为全生命周期中期;6~7为全生命周期后期)。最后用每组数据同第一个起始数据比较求出不同位置的参数增长率,得到如图7所示3组不同的走势。

图 6 不同轴承位置的故障特征参数对比Fig.6 Comparison of different indexes of bearing position

图 7 不同位置不同指标走势对比图Fig.7 Comparison chart of different positions and different indexes

从图7a、图7b中能够明显看出安装在轴承位置处的传感器对故障特征的表现最为明显。在全生命周期的早期阶段,轴承位置处的RMS和STD指标参数都有着变化早且明显的特点,特别是在第3组号(约第150号文件处)以后轴承位置所对应的增长率较之于法向和轴向位置的增长率有了显著的上升趋势,并且在后期增长趋势越加明显。而从图7c中的峭度值可以看出,法向、轴向和轴承3个位置在齿轮的全生命周期前期的峭度增长变化都趋于平稳,从第5组号(约第250号文件处)开始轴承座位置的峭度增长率呈现出了急剧上升的趋势,而法向和轴向位置其峭度值虽也有增长的趋势,但与轴承位置的趋势相比则显得较弱。

因此,通过对比加速度传感器安装的3个位置得到的特征值可知,将加速度传感器安装在轴承位置处所得到的数据对故障特征的敏感性较优,这也反映了在齿轮进行啮合时,其振动信息经过齿轮和轴后优先传递到轴承位置,然后再由轴承座传递到箱体的不同位置。

4 结论

在齿轮箱法向位置和轴向位置安装加速度传感器所测得的振动信号,较在轴承位置的安装测量有较大的波动性,且在齿轮发生故障时,法向和轴向位置所测的振动信号的RMS、STD、Kurtosis值变化趋势不如轴承位置的振动信号该故障特征参数趋势明显。故在对齿轮箱振动数据进行采集时,将加速度传感器测点位置选择在轴承座附近。