对罐式双断口断路器分合闸同期性测试的研究

田小航

(云南电力技术有限责任公司,昆明 650217)

0 前言

本文通过对分、合闸时间检测原理的分析,提出计划性检修中SF6罐式双断口断路器所开展的同期性测试存在弊端,无法判断同期性是否满足规程要求。针对这一测试弊端展开探讨,提出通过加装断路器在线监测系统可有效地监测各断口的机械特性,同时为状态检修提供了状态预知等技术支持。

1 同相各断口间同期性差别大

同相断口间的分合闸不同步时间差别太大,将严重影响断路器本身的安全运行。相关规程对于断路器的时间参量同期性测试做出了明确要求[1]。虽然在110 kV 及以上电网中所采用的多断口断路器,每个断口上均装有均压电容器,对每个断口的电压分布作了强制均压,但是在开断过程中发生了较大的不同步,甚至有一个断口的触头没有分开,其结果相当于应由n 个断口承受的恢复电压,而由n-1 个断口来承受,使其开断时触头间承受的恢复电压超过了允许值而无法快速熄灭电弧,甚至造成无法熄灭电弧从而导致断路器爆炸的严重事故。因此多断口断路器在交接试验、预防性试验及大修后的试验中,开展同相各断口分合闸时间及同期性测量是必要的。

2 双断口断路器分合闸时间测试

目前,500 kV 断路器大多为双断口设备,在熄弧时两个断口各自承担一半的灭弧功能,从而减小每一个断口的电压将,使每段的弧隙恢复电压降低,保证触头及整个灭弧室的开断性能。

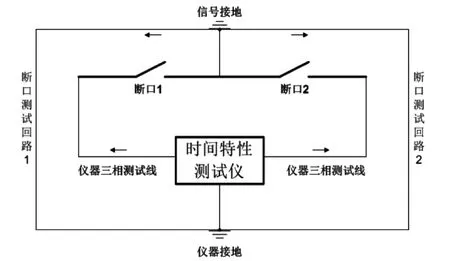

针对敞开式双断口断路器时间参量的测试,现阶段使用的都是一种通用的双地回路信号检测方法,如图1 所示。要求每一个断口必须有一端接地,即在断口的一端发出信号,通过区分回路的电位变化情况,进而识别出对应断口各自的分、合闸时间参数以及同相断口间的同期性。

图1 双地回路检测原理图

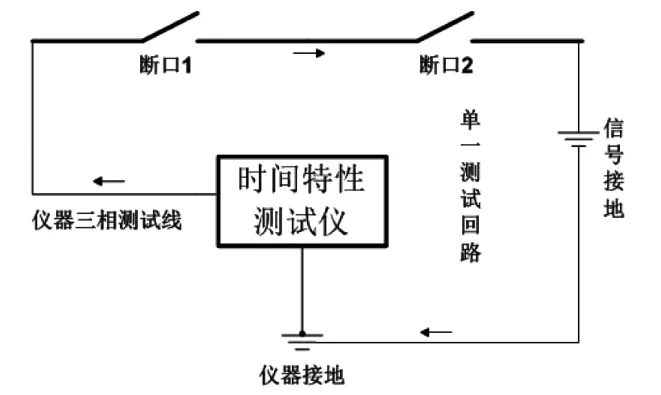

对于SF6罐式双断口断路器,由于设备结构的特殊性,连接两个断口间的导电杆处于气室内部,充满SF6气体,在不抽气的情况下无法引出中间电位点能构成双地回路监测通道。针对此类双断口断路器,现场定检预试中只能采用单回路测试方法,如图2 所示。当信号从断路器一端的三相试验线发出时,通过断路器另一端的信号接地与仪器保护接地构成单一的测试回路,进而测出某单一断口的分、合闸时间参数,这样的测试结果既无法判断此时间参数的所属断口,更无法得出同相间断口1 和断口2 的同期性。因此并不能有效地判断各断口的机械特性健康状况。

图2 单回路检测原理图

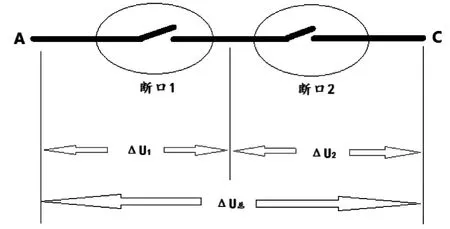

当断路器合闸时,第一个断口合闸试验线夹A、C 两端并没有发生电位变化,只有当合闸时间慢的那个断口也合上时电位试验夹A、C 两端电位才会变化,如图3 所示。此时假设断口1 比断口2 合闸快,在不考虑导体内阻及断口接触电阻的情况下,当断口1 合闸时,ΔU1=0,ΔU2≠0,ΔU总=ΔU2≠0;当断口2 合闸时,ΔU2=0,ΔU1=0,ΔU总=ΔU2=0。由于合闸考量的是最短时间内使ΔU总=0 的断口,所以得到的测量值考察的是合闸时间慢的断口2 的合闸时间;同理假设断口2 比断口1 合闸快,得到的测量值考察的是合闸时间慢的断口1 的合闸时间。

当断路器分闸时,第一个断口分闸试验线夹A、C 两端立刻发生电位变化,当分闸时间慢的那个断口也分开时电位试验夹A、C 两端电位已不再变化,如图3 所示。此时假设断口1 比端口2 分闸快,在不考虑导体内阻及断口接触电阻的情况下,当断口1 分闸时,ΔU1≠0,ΔU2=0,ΔU总=ΔU1≠0;当断口2 分闸时,ΔU2≠0,ΔU1≠0,ΔU总=ΔU1=ΔU2≠0。由于分闸考量的是最短时间内使ΔU2≠0 的断口,所以得到的测量值考察的是分闸时间快的断口1 的分闸时间;同理假设断口2 比端口1 分闸快,得到的测量值考察的是分闸时间快的断口2 的分闸时间。

图3 SF6罐式双断口断路器断口电位变化

通过上述分析,对SF6罐式双断口断路器现场测试中,传统测试方法缺乏针对性。通过单一回路检测原理所测出的单一时间参量,无法完全确定的几点是:

1)断路器合闸时,当所测单一时间参量符合制造厂技术要求时,无法判定合闸较快的那个断口是否存在合闸时间过短,同期性较差这一安全隐患;

2)断路器分闸时,当所测单一时间参量符合制造厂技术要求时,无法判定分闸较慢的那个断口是否存在分闸时间过长,甚至存在极端情况:出现由于分拉杆等机械传动部件出现问题导致某一个断口没有进行分闸动作;[2]

3)无论开展分闸或是合闸测试,在仅有单一时间参量的情况下,无法判定同相各断口间的同期性是否符合相关要求。

3 单回路测试弊端分析

在运用单一回路测试SF6罐式双断口断路器时,也可以通过单一分、合闸时间的历史数据进行纵向比较分析,以此判断SF6罐式双断口断路器的机械特性状况。假设双断口的某一个断口出现问题,即两个断口未在同一时间分闸或者合闸,会使得两个断口的分合闸时间差值逐渐增大,甚至造成两个断口间的同期性超标。这种情况发展的趋势相当于两个触头在不同时刻进行了分合,即每一个触头在大于其额定开断电压的情况下分合电路,很容易被电弧烧伤从而使触头的长度缩短。此时运用单一回路进行检测,数据上的反映将会是分闸时间慢慢变短,合闸时间慢慢变长甚至超过规定时间,可以初步判断两个断口的工作出现异常,随后可对断路器所在气室间隔停电并抽气,然后抽取两个断口中间的信号并进行双断口各自分合闸时间的复测,进而判断两个断口的实际工作状态。

对于此类运用单一回路检测积累历史数据开展纵向比较的分析方法,笔者认为缺乏时效性,且测试数据很容易受到断路器机械操作误差以及测试仪器误差带来的影响。主要测试弊端表现在以下两个方面:

1)目前高压断路器机械特性测试项目的测试周期大都为3 至5 年或者机构大修后,这导致数据积累需要漫长的时间过程,对断路器机械操作机构的状态监测缺乏时效,难以保证设备在运行期间不会突发机械故障。

2)对于一些承担重要负荷的供电线路,断路器短期内的检修操作次数甚至大于一个检修周期内的运行操作次数,这在一定程度上降低了操作结构的稳定性,导致测试数据的浮动。以某水电厂500 kV 六氟化硫罐式双断口断路器现场测试数据为例,从试验数据看出,由于断路器机械稳定性以及试验仪器误差的影响,导致前后两次的测试值出现浮动(B 相分闸线圈1 动作时间浮动最大,浮动值达到2 ms)。这使得数据采样和分析过程中,难以掌握其变化情况,无法准确判断断路器机械特性的健康状况。

4 分合闸时间在线监测

近年来,国内外针对断路器机械故障的状态监测、故障诊断技术及其分析处理方法开展了广泛研究,提出了主要有行程和速度监测、分合闸线圈电流监测以及操作过程中振动信号监测等监测方法[3]。断路器分、合闸时间作为判断短路器机械故障的重要参量,也逐步成为机械特性在线监测的一项重要内容。对双断口断路器各断口分合闸时间进行长期连续地监测,不仅能够解决传统计划性检修中,对于判断同期性缺乏针对性和时效性等问题,而且通过对每次断口动作时间进行不间断地记录,可以准确掌握时间参数的变化趋势,便于运行维护人员判断是否存在故障的先兆,从而延长设备的维修保养周期。在线监测技术作为断路器状态检修的前提,有效提高电力系统运行的安全可靠性及自动化程度的同时,也为状态检修提供了状态预知的技术支持[4]。

5 结束语

综上所述,很多高压断路器故障是由于机械特性不良造成的。断路器分合闸同期性作为判断短路器机械故障的重要参量,按照国家有关标准规定,在交接试验、预防性试验中都要求测量。然而由于SF6罐式双断口断路器的结构特殊性,使得目前主流定检预试中所使用的测试方法存在弊端。对于此类双断口断路器,加装机械特性在线监测系统能够及时有效地检测分合闸同期性,从而为判断机械特性健康状况提供诊断依据。

[1]DL/T 596-1996.电力设备预防性试验规程[S].中国电力出版社.

[2]顾显华,曹阳,李凯.500 kV GIS 及罐式断路器分合闸时间测试结果探讨[J].山东电力技术,2010,2,19-20.

[3]关永刚,黄瑜珑,钱家骊.基于振动信号的高压断路器机械故障诊断[J].高电压技术,2000,26 (3):66.

[4]孙建伟,陈垒,王玉梅,等.基于LabVIEW 的断路器振动信号监测系统[J].供用电,2007,24 (3):48.

[5]曹阳,肖辉,莫臣.变电站高压断路器特性试验问题探讨[J].高压电器,2010,46 (3):75.