高铁转向架四立柱重载堆垛机设计

万英和,周强龙,满运超,山荣成,吕国艳

(1.北京机械工业自动化研究所有限公司,北京 100120;2.中车青岛四方机车车辆股份有限公司,青岛 266111)

0 引言

随着物流行业的发展,仓储物流逐渐延伸至产品生产线行成车间物流,其在智能制造中扮演着重要的作用。自动化立体仓储系统的优点有;实现自动化出入库,减少对劳动力的依赖;高层货架的使用,减少了仓储占地面积,增加了空间利用率;自动化基础上向智能化方向发展,实现实时货物监控,出入库记账,及接入MES系统,实现数据共享。自动化立体仓储系统逐步向智能仓储系统转换,是物联网结合物流行业的产物。堆垛机是智能仓储系统的核心设备,用于货物的出库,入库及盘库。

铁路是国民经济的动脉,随着我国高铁技术的发展,高铁已成为我国一张靓丽的名片。高铁市场已成功从国内拓展到了世界,与之对应的生产制造模式亟需与时俱进,进行智能制造新模式改革。高铁转向架是高速动车组的关键零部件,在其智能制造改革中,引入了智能仓储系统。

高铁转向架的特点是:质量大,架体结构导致体积大,高铁关键零部件从而价值高。因此本项目中堆垛机针对其特点进行了非标个性化设计。

1 四立柱重载堆垛机方案设计

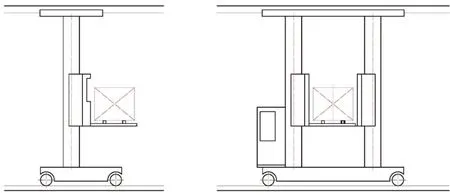

目前立体库设计中多采用巷道式堆垛机,根据其机架结构分类多采用单立柱堆垛机和双立柱堆垛机,其结构示意图如图1所示。

巷道式堆垛机一般由机架结构,运行机构,提升机构,载货台(带有存取货机构),电气设备五部分组成。单立柱和双立柱堆垛机的区别主要为机架结构的垂直支撑结构,其起重质量相对都不高。由于高铁转向架质量大,为满足刚度要求从而会导致机架垂直支撑结构粗笨;转向架体积大,导致片状结构不足以保证设备运行平稳。所以本方案采用了一种不常见的四立柱堆垛机结构。其结构示意图如图2所示。

图1 单立柱和双立柱结构示意图

图2 四立柱堆垛机结构示意图

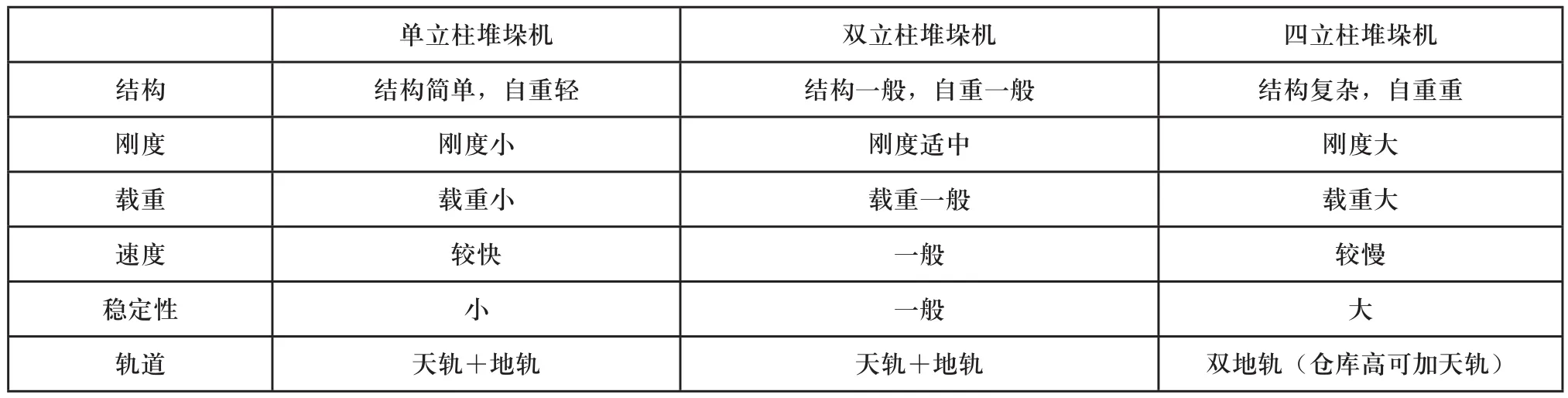

这三种堆垛机各有优缺点,各个项目要按照实际情况需求采取不同的方案。三类堆垛机的特点如表1所示。

表1 三类堆垛机特点

可从表1中看出,单立柱堆垛机的使用范围一般为对速度要求较高的,效率高,载重轻的仓库,如miniload堆垛机;双立柱堆垛机的适用范围较广泛,综合性能较好,适合做标准化堆垛机;而四立柱堆垛机则适合体积大,质量大的货物,不强调其速度,强调其稳定性,可靠性的项目。

本项目根据高铁转向架的特点,最终采用四立柱堆垛机形式。四立柱机构可以有效的分散载荷,增加刚度。并在存取货物左右偏载时,保证重心在机架支撑范围内,较单、双立柱的片状结构增加其稳定性。从而确定了四立柱重载堆垛机的设计方案。

2 四立柱重载堆垛机方案实现

根据方案,结合项目实际,四立柱重载堆垛机方案的具体实现如下。

2.1 机架结构

四立柱堆垛机采用四立柱结构,犹如将两个双立柱堆垛机通过连梁将上横梁和下横梁连接起来。仓库高度低于10米,没有采用天轨,采用的双地轨支撑。四立柱采用350×12的方管,为保证机架结构的刚度和稳定性,又增加了背拉和斜拉减小运行过程中的变形。

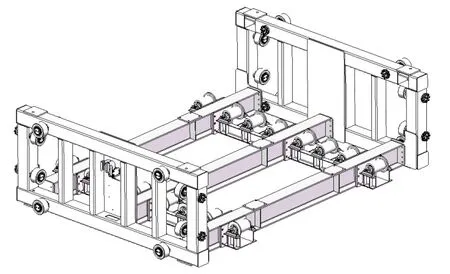

2.2 载货台(带存取货系统)

载货台用于搭载取货系统,由提升机构控制其升降;载货台主要由左右吊架、下框架、提升导向组件和安全防坠机构组成;左右吊架主要由矩形钢管焊成,下框架由H型钢焊成;提升导向组件包含16个导向滚轮,8个撑在各立柱左右内侧面的导向板上,8个撑在各立柱前后内侧面的导向板上,导轮与立柱导向板的间隙可调,通过调节间隙可以保证提升运行平稳无卡滞。其结构如图3所示。

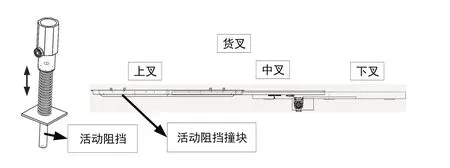

堆垛机的存取货系统也针对高铁转向架质量大的特点进行了非标设计。常见存取货系统为一般货叉托取货物。由于转向架质量大,加上托盘的质量采用托取的方法会导致货叉下挠过大。因此采用了无动力辊筒加推拉式货叉的方法。其货叉只承受推拉力,不承受货物的重力,重力由棍子承受。辊筒组由两条辊道各若干辊筒组成,用于承载货物。货叉由上、中、下叉体组成,均安装在载货台上。货叉上叉上布置有取货钩装置,货叉下叉固定在载货台安装面上,上中下叉间的相互运动由货叉电机驱动,上下叉上的滚轮轴承在中叉滑槽中转动导向,分别由滚子链和板式链传动;货叉结构如图4所示。

图3 载货台结构示意图

图4 货叉结构示意图

为防止高铁转向架在货格里回退外探,在货架上设计了活动阻挡,其结构如图4中所示,上部挡套可以沿着支撑杆上下滑动,由于弹簧支撑,平时挡套为升起状态,当堆垛机存取货物伸叉时,货叉上活动阻挡撞块压下固连于挡套上的轴承,活动阻挡下降,使托盘及转向架进入货格,收叉后活动阻挡上升,挡住托盘,防止其回滑外探及掉落。

2.3 行走机构

行走机构包括走轮箱,导轨靠轮,及水平缓冲器等;走轮箱又分为主动走轮箱和从动走轮箱,主动走轮箱是走轮,减速器,伺服电机的集合体,起支撑及为水平运行提供动力。从动走轮箱为无动力走轮,起支撑作用。四立柱重载堆垛机共布置有两条地轨,无天轨导向。共有四个支撑走轮箱,两个主动轮箱和两个从动轮箱,每条地轨上均设置一主一从两个走轮箱。四个走轮箱安装于机架结构的四角,四个走轮箱承载能力更强,运行过程中重心始终位于四个走轮箱支撑内,使运行更加平稳。两个主动轮采用同步伺服驱动。堆垛机设计四个导轨靠轮夹持地轨,起导向防脱轨的作用。水平方向上还设有水平缓冲器,起到缓冲保护作用。

2.4 提升机构

四立柱重载堆垛机采用链条提升结构,由四台伺服电机分别驱动链轮,带动四条滚子链进行提升,链条连接杆分别安装在载货台四角,同步升降。与普通堆垛机的卷筒钢丝绳提升相比,承载能力更强,负载更均衡,运动更平稳,可靠性更高。垂直方向的导向靠载货台上的导向滚轮。垂直方向也装有垂直缓冲器,提供缓冲保护。

2.5 电气设备

堆垛机的电气设备主要包括行走检测、提升检测、货物检测、无线通信及供电等设备。大量传感器的运用才使得堆垛机更加自动化,智能化。完善的检测防护系统能有效降低设备故障,增加系统可靠性。

1)行走检测

行走检测目的主要为了寻址,限定速度,前后端识别及行程限位。此堆垛机水平寻址定位采用的是激光检测装置,把激光检测位置接入水平位置控制用于定位及速度限定。使堆垛机能准确在每一列货架挺准,且在巷道的前部和后部强制减速运行防止制动事故堆垛机冲出轨道。前后端识别采用的是U型开关检测安装在巷道第一列和最后一列地面上的端部识别片用于检测堆垛机位于巷道的前后端。比如前端时堆垛机禁止向前行走并强制校验更改列值为1。行程限位采用的是触碰式行程开关,在巷道前后地面上安装触发支架限定水平行程。

2)提升检测

提升检测与水平检测类似,目的为货架层值寻址,限定速度,上下端识别及行程限定。开关类型的选用也与水平检测类似。

3)货物检测

货物检测多安装于载货台与货叉上,货物有无检测使用的是镜反射光电开关,用于检测载货台上是否有货物,超高超宽检测也是采用的镜反射光电开关,用于检测载货台上货物大小是否适用。歪斜检测采用镜反射光电开关,检测货物在载货台上是否放正。左右探检测采用的是漫反射光电开关,用于检测货架上是否有货,从而是否允许伸叉命令。货叉原位检测采用接近开关,用于检测货叉是否收叉到位。托盘条码检测采用二维码识别系统,可绑定货物信息,货物RFID检测用于输入及绑定货物信息,上传至MES系统,实现数据共享。

4)其他

堆垛机供电系统采用滑触线供电,无线通信采用在堆垛机上安装定向天线,与地面站进行通信。

2.6 控制系统

堆垛机的控制系统是堆垛机运行的关键部分,是堆垛机的灵魂。堆垛机的控制系统结构示意图如图5所示:控制系统硬件主要有计算机系统,控制器,驱动器及堆垛机各种传感器及无线通信系统组成。计算机系统主要为仓储监控系统(WCS)硬件载体。控制器采用的是西门子PLC,驱动器采用的是SEW的驱动器。WCS接到仓储管理系统(WMS)的调度命令,通过控制器、驱动器最终控制堆垛机状态。传感器接入控制器用于其控制算法,并把状态表现于WCS系统。人与堆垛机的交互主要可通过两种方式进行,一是自动状态下通过WCS系统控制,另一种是人工控制下通过堆垛机控制柜上的按钮及触摸屏进行交互。

图5 控制系统示意图

堆垛机的软件系统及控制算法设计与实现不在此详细说明。

3 结束语

本文以高速动车组关键零部件智能制造中自动化立体仓储系统设计为例,在方案设计阶段,总结了单立柱、双立柱及四立柱堆垛机的特点及适用范围,并针对转向架体积大,质量大的特点给出了“四立柱重载堆垛机”的设计方案。根据方案并结合项目实际,给出了四立柱堆垛机的具体实现过程,包括其结构硬件的实现及控制系统的实现。通过项目的顺利实施也验证的方案设计及实现过程的正确性,实用性及可靠性。

堆垛机是智能仓储系统的核心设备,其设备性能直接影响系统的好快。目前堆垛机为了控制成本不是很注重机架结构刚度前提下的质量及结构优化,往往产品看起来笨重或震动特性不好。今后将持续堆垛机结构的改进,使堆垛机向轻巧化发展。更加注重堆垛机上各种传感器的使用及数据的共享,做到仓储过程的实时数据监控共享,使堆垛机向智能化发展。