考虑摩擦生热螺杆泵定子衬套的温升分析

张 强,朱 昱,马维祥,刘昱良

(1.东北石油大学 机械科学与工程学院,大庆 163318;2.大庆石化公司水气厂,大庆 163714)

0 引言

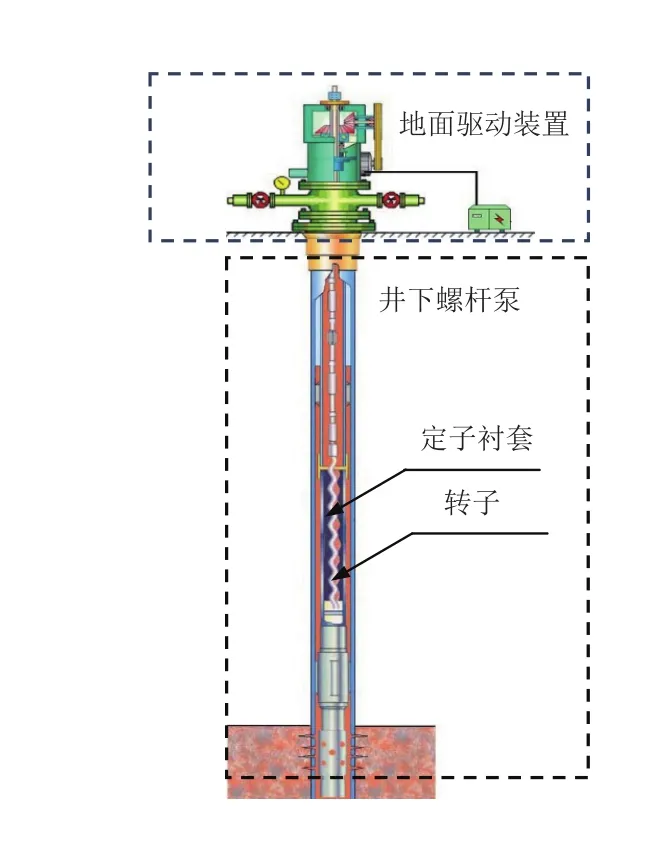

地面驱动采油螺杆泵是一种石油行业中广泛使用的采油机械,它由地面驱动装置和井下螺杆泵组成(如图1所示)。地面驱动装置装在井口,具有减速、变速和承受轴向载荷等功能;井下螺杆泵一般是由双头定子衬套橡胶和单头转子金属组成。螺杆泵定子是用丁腈橡胶衬套浇铸粘接在钢体外套内而形成的一种腔体装置。定子内表面呈双螺旋曲面,与转子外表面相配合。

由于井下环境温度较高,高温工作环境会使定子橡胶膨胀变形,导致定转子之间的过盈量增加,加剧接触面的磨损和摩擦生热,进而增加定子橡胶的温升,过高的温度将导致橡胶的过热破坏[1]。

导致定子衬套在井下温度升高的热源除了井温外,主要还有以下三个方面[2]:1)粘弹性橡胶的滞后生热;2)转子与定子衬套的摩擦生热;3)液体与定子衬套的摩擦生热。人们采用单向的热力耦合方法[1,3~5],对定子衬套滞后生热引起的温升进行了广泛的研究。在滞后生热和摩擦生热的双热源作用下,薛建泉[6]和张强[7]对螺杆泵定子衬套进行了单向热力耦合分析。

由于摩擦生热是定子衬套温升的主要热源之一,有必要深入研究摩擦生热对定子衬套温度的影响。本文采用双向热力耦合方法,选取常规和等壁厚定子衬套为研究对象,考虑过盈量和摩擦系数的影响,研究摩擦生热引起定子衬套烧毁的原因。

图1 地面驱动采油螺杆泵

1 理论基础

1.1 基本假设

根据摩擦生热理论,进行摩擦生热分析,首先作以下假设:

1)不考虑橡胶衬套的热辐射;

2)定子衬套材料各向同性,其物理参数和热力学参数不受温度影响;

3)不考虑轴向热传导,将螺杆泵定子衬套的三维热传导问题简化为二维平面传热问题;

4)不考虑化学溶胀和热膨胀对橡胶材料属性的影响;

5)定转子摩擦产生的热量不向周围流体传递,一部分流入定子衬套,另一部分流入转子。热流是一维的,沿接触面法向传递给定子衬套和转子。

1.2 摩擦生热

在螺杆泵转子与定子衬套的接触面,由于转子转动而产生摩擦生热。在实际工况中,随着转子转动,接触面的相对滑动线速度和定转子间的接触压力受多种因素影响,需要分别对它们进行分析。

在螺杆泵设计中,转子在定子衬套中作纯滚动,但转子的实际运动包括转动和滑动两部分,其中滑动运动占总运动的比例为:

式中:vt为转子设计转动速度,m/s;va为转子实际转动速度,m/s。

转子的实际转动速度和设计速度分别为:

式中:R为转子半径,mm;ω为转子实际转动角速度,rad/s;e为偏心距,mm;t为转子转动时间,s。

采油螺杆泵在井下工作过程中,为了保证机械效率和容积效率,转子与定子衬套之间存在一定的过盈量。转子周期性的转动使定子衬套不断被挤压变形,进而产生周期性的接触力和摩擦力。根据弹性力学理论,采用平面问题的接触状态分析方法,对接触压力进行分析,考虑接触压力发生部位的径向尺寸,将定转子间复杂螺旋曲面转化为平面,则接触压力为[7]:

式中:E为定子衬套橡胶的弹性模量,MPa;μ为定子衬套橡胶的泊松比;δ为定子衬套的过盈量,mm;H为定转子接触部位距定子衬套外边缘的轴向距离,mm。

根据摩擦生热理论,相同条件下滚动摩擦生热远小于滑动摩擦生热,故在此对滚动摩擦生热不予考虑。定转子之间的相对滑动和接触摩擦力,将在接触面产生摩擦生热,热量流入定子和转子。摩擦产生的总热流密度为:

式中:l为转子相对定子衬套的总移动距离,mm;f为摩擦系数;n为转子转速。

假设摩擦生热产生的总热量完全流入定子衬套和转子,公式为:

式中:下标r表示定子衬套橡胶;下标s表示转子合金钢;qf,r为流入定子衬套的热流密度,W/m2;qf,s为流入转子的热流密度,W/m2。

由于定子衬套与转子材料特性不同,导热性能也不同,故摩擦生热量不会平均分配到定子与转子上,而是通过热流分配系数进行分配。定子衬套的热流分配系数kr为:

式中:λ为材料的导热系数,W/(m.℃);ρ为材料的密度,kg/m3;c为材料的比热容,J/(kg.℃)。

因此,流入定子衬套的热流密度为:

定子衬套的热量流入,将产生温升,温升导致定子衬套的热膨胀,进一步引起定子衬套的变形。变形受到限制,增加了定转子之间的接触压力ps,进一步产生摩擦生热量。因此,摩擦生热的热分析与定子的应力变形分析,是一个双向热力耦合问题。

1.3 热力耦合的有限元法

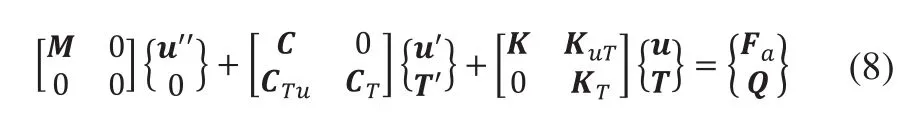

螺杆泵定子衬套摩擦生热的热力耦合问题,具有双向耦合特征,本文采用直接耦合分析方法。将定子衬套和转子作为一个整体,运用数学的变分原理,得到定转子热力耦合的有限元方程为:

式中:M为定转子的质量矩阵;u、u'和u''分别为定转子的节点位移、速度和加速度向量;T为定转子节点的温度向量;T'为定转子节点的温度变化率向量; C为定转子的结构阻尼矩阵;CTu为由位移引起的热弹性阻尼矩阵;CT为定转子的比热容矩阵;K为定转子的刚度矩阵;KuT为定转子由摩擦生热引起的热弹性刚度矩阵;KT为定转子的热传导矩阵;Fa为定转子的外载荷向量; Q为定转子节点的热量向量,是由摩擦生热引起。

2 热力耦合模型

在不涉及负载扭矩计算的条件下,本文采用平面模型,可提高计算效率[8]。采用ANSYS软件中的PLANE223单元,对螺杆泵定子衬套和转子进行网格划分,如图2所示。该单元是高阶二维八节点单元,具有二次位移函数,能很好地适应定子轮廓的网格划分。同时该单元是热力耦合单元,具有温度和位移自由度,能够实现摩擦生热的双向热力耦合分析。

将定子衬套内表面设置成接触面,采用CONTA172单元离散;将转子外面设置成目标面,采用TARGE169单元离散。接触面和目标面构成接触对,模拟转子与定子衬套之间的接触摩擦行为。边界条件的设置如下:

图2 螺杆泵定子衬套的热力耦合模型

1)温度边界

假设定转子摩擦产生的热量不向周围流体传递,只流入到定子衬套和转子中。为了模拟定转子子在井下受井温作用,在定子衬套的外表面,施加井底温度。

2)腔室流体压力

螺杆泵自转周期中,定子衬套内表面与螺杆外表面发生周期性接触,腔室体积不断变化。当腔室体积减小时,腔室为排液腔,发生增压过程,腔室压力为p1;当腔室体积增大时,腔室为吸液腔,发生降压过程,腔室压力为p2。腔室压力的作用区域,可通过转子运动规律和接触压力,进行施加。

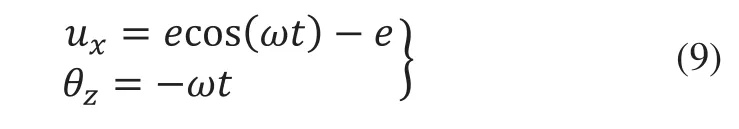

3)自转和公转

在有限元分析中,为了实现转子的公转和自转,在转子中心的导航节点上,施加强制位移和自转角:

式中:ux为转子的公转在x轴方向上施加的强制位移,m;θz为转子的自转角度,与公转方向相反,rad。

3 定子摩擦生热的有限元分析

3.1 计算参数

选取GLB120-27型螺杆泵几何参数建立模型,定子外径77mm,偏心距5mm,转子直径38mm。PLANE223单元的离散尺寸2mm。

定子衬套橡胶为丁腈橡胶,属于超弹性材料,材料模型采用Mooney-Rivlin双参数本构关系,从而得出定子衬套的弹性模量和泊松比。螺杆泵定子衬套弹性模量Er=9.7422MPa,泊松比μr=0.49967,密度ρr=1200kg/m3,比热容cr=840J/(kg.℃),导热系数λr=0.25W/(m.℃),热膨胀系数αr=11.5℃-1。

螺杆泵转子弹性模量Es=210GPa,泊松比μs=0.3,密度ρs=7800kg/m3,比热容cs=564 J/(kg.℃),导热系数λs=49.3 W/(m.℃),热膨胀系数αs=12.2℃-1。

井下螺杆泵的井温设置为50℃,定子衬套的溶胀率取4%,腔室压差0.15MPa,设定定子衬套烧坏时的临界温度设为200 ℃。

3.2 工况选取

在极端工况下,分别选取过盈量和摩擦系数为影响因素,在转子的一个转动周期内计算120个载荷步,分析定子烧坏时参数的取值范围。

1)过盈量是螺杆泵定子橡胶摩擦生热的主要影响因素之一。螺杆泵反转时,螺杆泵的工作状态转变成螺杆马达,最大转速可达1500r/min。当螺杆泵油管中液柱排入井底时,各腔室压力均为0MPa,定转子发生干摩擦现象,摩擦系数最大为1.1。在高转速、干摩擦条件下,分析过盈量对摩擦生热的影响。

2)摩擦系数也是螺杆泵定子橡胶摩擦生热的主要影响因素之一。螺杆泵内定转子正常工作时,定转子间摩擦系数的取值范围为0.1~0.6。过盈量取0.5mm、转速为180r/min,摩擦系数选取不同值,对热力耦合作用下常规螺杆泵二维有限元模型进行模拟计算,分析摩擦系数对摩擦生热的影响。

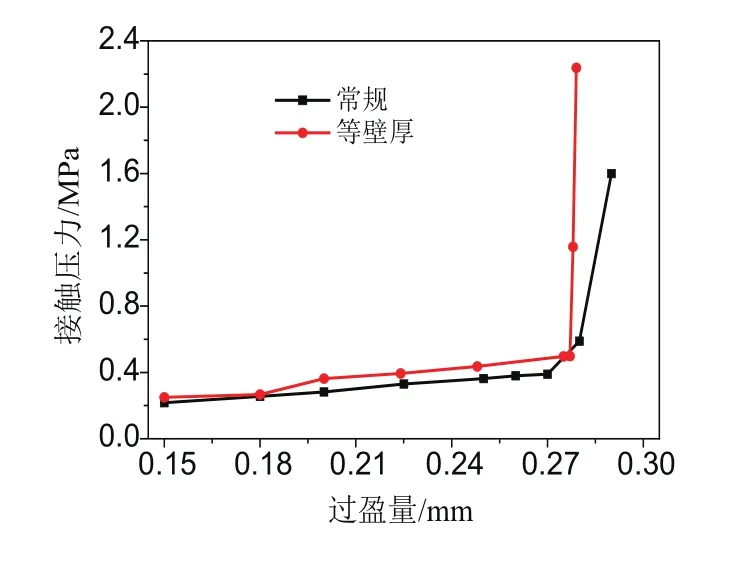

3.3 过盈量对摩擦生热的影响

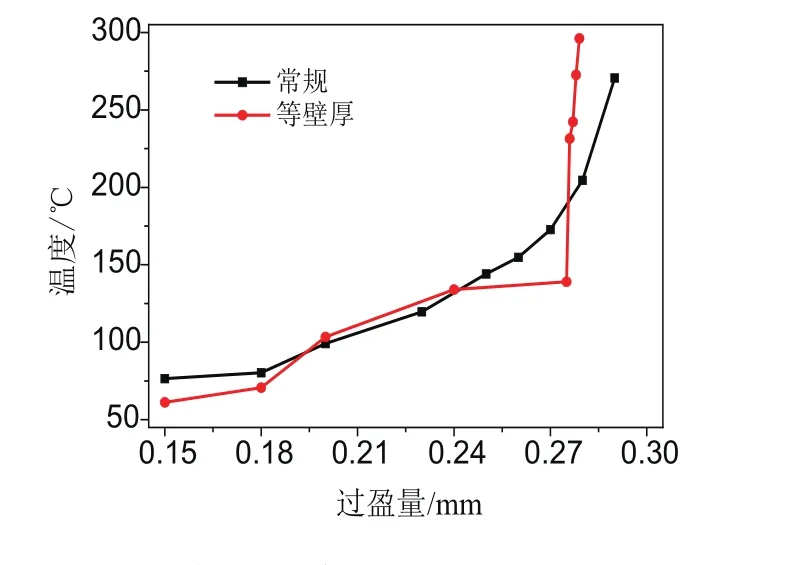

改变常规和等壁厚螺杆泵定子的过盈量,在转子的一个转动周期内,提取接触压力和温度的最大值。图3给出了定子衬套与转子的接触压力随过盈量变化曲线,图4给出了定子衬套摩擦生热的温度随过盈量变化曲线。

由图3和图4可知,随着过盈量的增加,定转子的接触压力也随之增加,等壁厚螺杆泵定子的接触压力大于常规螺杆泵定子的值。同理,定子衬套由于接触摩擦引起温度的升高,摩擦生热的温度随过盈量的变化规律与接触压力的规律类似。当常规螺杆泵定子的过盈量大于0.28mm,等壁厚螺杆泵定子的过盈量大于0.27mm时,两种定子衬套的接触压力均急剧增大,温度也急剧增大。

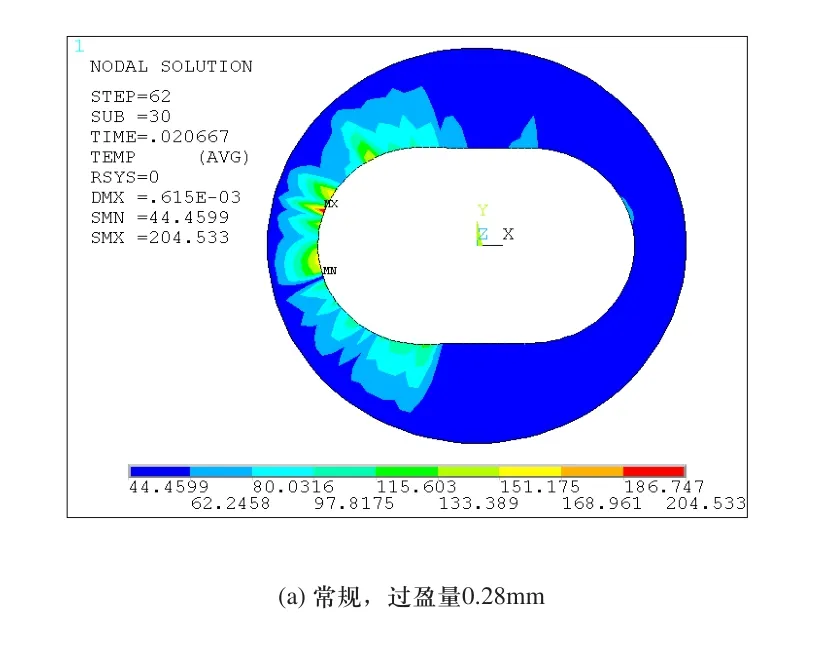

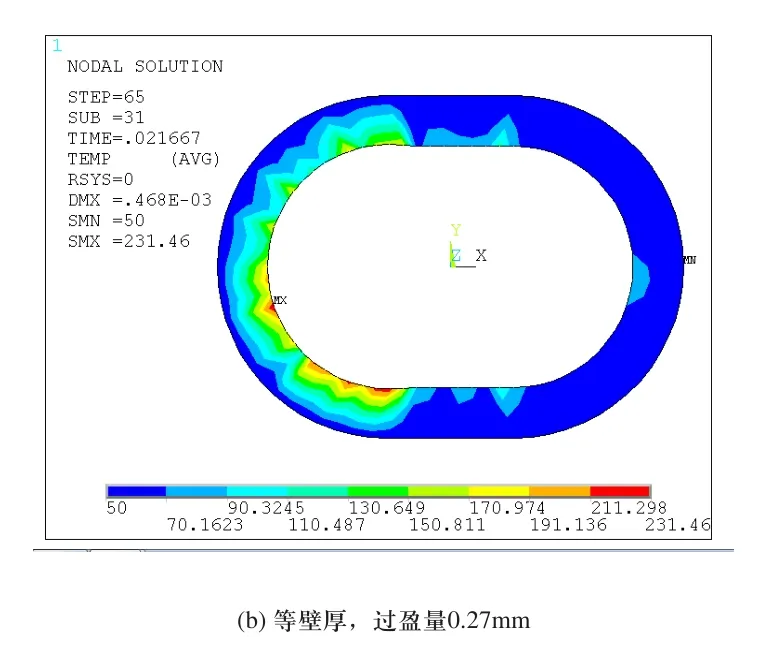

定子衬套烧坏时的临界温度设为200℃,图5给出了由于摩擦生热两种定子衬套烧坏后的温度云图。由图5可知,在转子的一个转动周期内,分别在第62个载荷步和65个载荷步,常规和等壁厚螺杆泵定子的温度达到最大值,摩擦生热的温度分别为204.5℃和231.5℃,最大值发生分布在定子衬套内轮廓的圆弧段。因此,在螺杆泵反转的极端工况下,当常规和等壁厚螺杆泵定子衬套烧坏时,定子衬套过盈量的临界值分别为0.28mm和0.27mm。

图3 定子衬套接触压力随过盈量变化曲线

图4 定子衬套摩擦生热的温度随过盈量变化曲线

图5 定子衬套摩擦生热的温度云图

3.4 对摩擦生热的影响

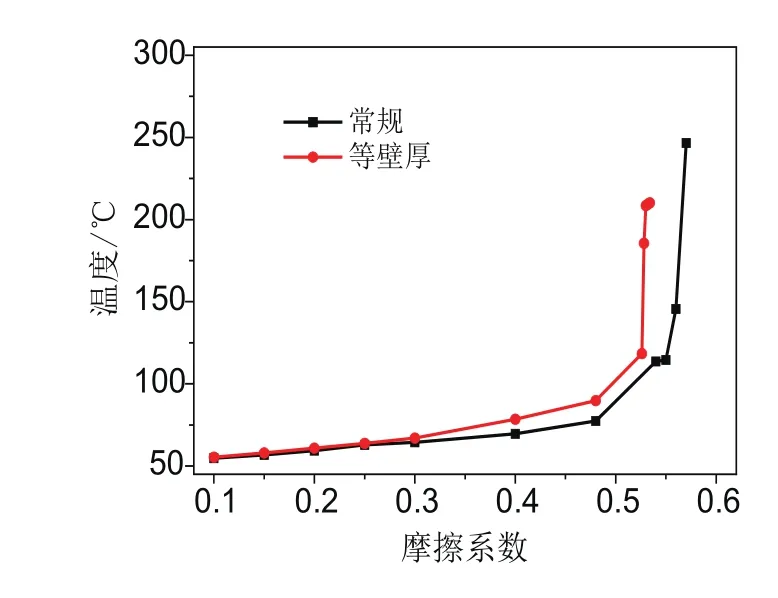

改变常规和等壁厚螺杆泵定子衬套的摩擦系数,在转子的一个转动周期内,由于接触压力不随摩擦系数改变,只提取定子衬套摩擦生热温度的最大值。

图6给出了定子衬套摩擦生热的温度随摩擦系数的变化曲线,由图6可知,当摩擦系数小于0.3时,两种定子衬套的温度基本一致。摩擦系数大于0.3时,等壁厚螺杆泵定子衬套的温度大于常规螺杆泵定子衬套的值。当常规螺杆泵定子的摩擦系数大于0.57mm,等壁厚螺杆泵定子的过盈量大于0.53mm时,两种定子衬套的摩擦生热温度均急剧增大。

图7给出了由于摩擦生热两种定子衬套烧坏后的温度云图。由图7可知,在转子的一个转动周期内,分别在第60个载荷步和63个载荷步,常规和等壁厚螺杆泵定子的温度达到最大值,摩擦生热的温度分别为246.8℃和208.5℃,最大值发生分布在定子衬套内轮廓的圆弧段。因此,当常规和等壁厚螺杆泵定子衬套烧坏时,定子衬套摩擦系数的临界值分别为0.57mm和0.53mm。

图6 定子衬套摩擦生热的温度随摩擦系数变化曲线

4 结论

1)采用具有温度和位移自由度的PLANE223耦合单元,建立了采油螺杆泵定转子双向耦合的热力耦合模型,分析了常规和等壁厚螺杆泵定子衬套因摩擦生热引起的烧坏问题。

图7 定子衬套摩擦生热的温度云图

2)在螺杆泵反转工况条件下,不论是常规还是等壁厚螺杆泵定子衬套,接触压力和摩擦生热的温度都随过盈量的增加而增加。当过盈量大于0.27mm时,随着过盈量增加,两种定子衬套的温度出现急剧升高的现象,等壁厚定子衬套比常规定子衬套优先被烧坏。在实际工况中,考虑摩擦生热的影响,应该优先使用常规定子衬套。

3)两种定子衬套摩擦生热的温度均随着摩擦系数的增加而增加,当摩擦系数分别为0.57和0.53时,常规和等壁厚定子衬套发生过热破坏。考虑摩擦系数对生热的影响,应优先选择常规定子衬套。