磨床砂轮轮廓磨损在线检测技术研究

母德强,张发奎

(长春工业大学,长春 130012)

0 引言

在磨削加工中,砂轮的磨损和钝化程度将影响着磨削加工的生产效率和加工质量。数控磨削是提高复杂曲面加工精度和表面质量的有效方法,但砂轮廓形误差对加工精度影响较大。基于砂轮实际廓形的曲面包络磨削是解决上述问题的有效方法之一,其必要条件是及时对砂轮廓形进行高精度测量[1]。

砂轮轮廓的精确测量是实现整形砂轮的关键[2]。砂轮轮廓的测量方法有接触式和非接触式两大类。轮廓测量主要1990的测量方法有:离线三坐标测量法、复印法[3]、在机检测法[4,5]、结构光视觉法[6]、激光三角法[7]等方法。离线三坐标测量法操作复杂、且精度不高,复印法操作易行,但不能实时检测;在机检测法、结构光视觉法、激光三角法由于现场加工条件限制不能在磨削过程中应用,且使用传感器价格昂贵,技术复杂,使用条件有限制。日本学者Katsushi Furutani[8]提出可以利用液压法来检测砂轮的形貌变化,但只通过频谱检测分析,没有进行实际检测,并且这种方法无法分离旋转误差,难以准确测得砂轮的形貌。

本文提出一种基于误差分离技术的液压检测法,能够满足在加工环境中能够对砂轮轮廓准确的实时测量,为自动化高精度加工提供支持。

1 误差分离技术原理以及系统的搭建

1.1 误差分离技术原理[9~11]

本文采用两点法误差分离技术,其原理为:两点法误差分离技术由三点法误差分离技术发展而来的。因为两点法误差分离技术用到了傅立叶变换,因此两点法误差分离技术又称为频域两点法误差分离技术。频域三点法误差分离技术的原理图如图1所示。

图1 频域三点法误差分离技术的原理图

图中,O为传感器A、B和C所在位置处的位移敏感中心线的交点,也为该转轴的实际回转中心。但是该截面的最小二乘圆心为O0,与实际回转中心O的偏心距为e。以O点为坐标原点建立坐标系,X轴的正方向为从回转中心O指向传感器A,并通过其中心线;Y轴的正方向为从回转中心O指向传感器B并通过其中心线,垂直于X轴。

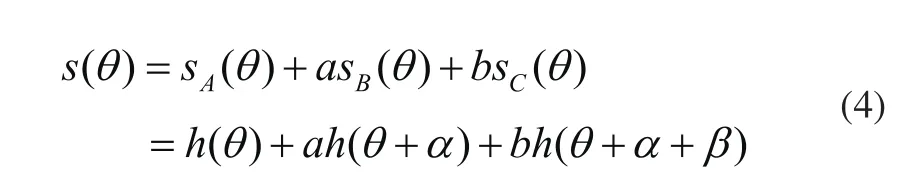

为了消除各传感器输出中的回转误差分量,对式(1)~式(3)乘以不同的等权常系数1、a、b,然后相加。得到的方程为:

其中:a=-sin(α+β)/sinβ;b=sinα/sinβ。

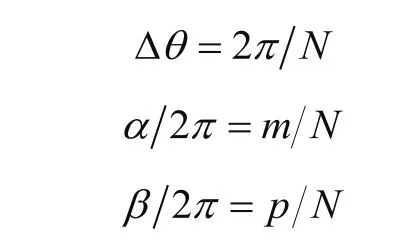

为了能更好的使用傅立叶变换,在进行测量时等间隔的在被测件每一周上采集的点数N=2n。并有:

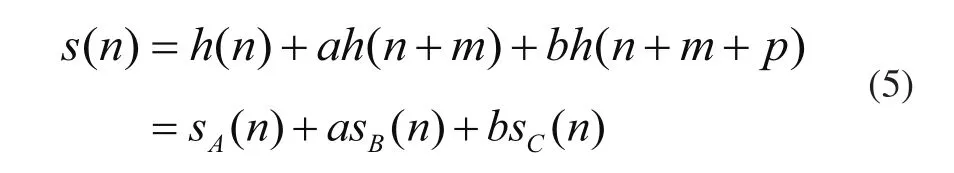

式中m、p都为正整数,那么式(4)的离散形式可以写为:

因此式(5)可以化为:

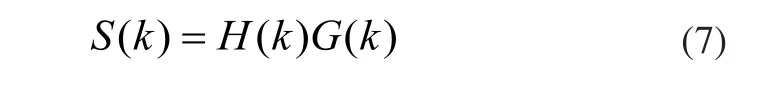

因为sA(n)、sC(n)都为所测得的已知量,因此,式(5)作离散傅立叶变换,根据傅立叶变换的时延相移特性可得:

在式(7)中:

由h(n)=DFT-1[h(k)]=DFT-1[S(k)/G(k)],就可求出被测工件的圆度误差h(θ)的离散形式h(n)。

1.2 砂轮轮廓在线检测系统的搭建

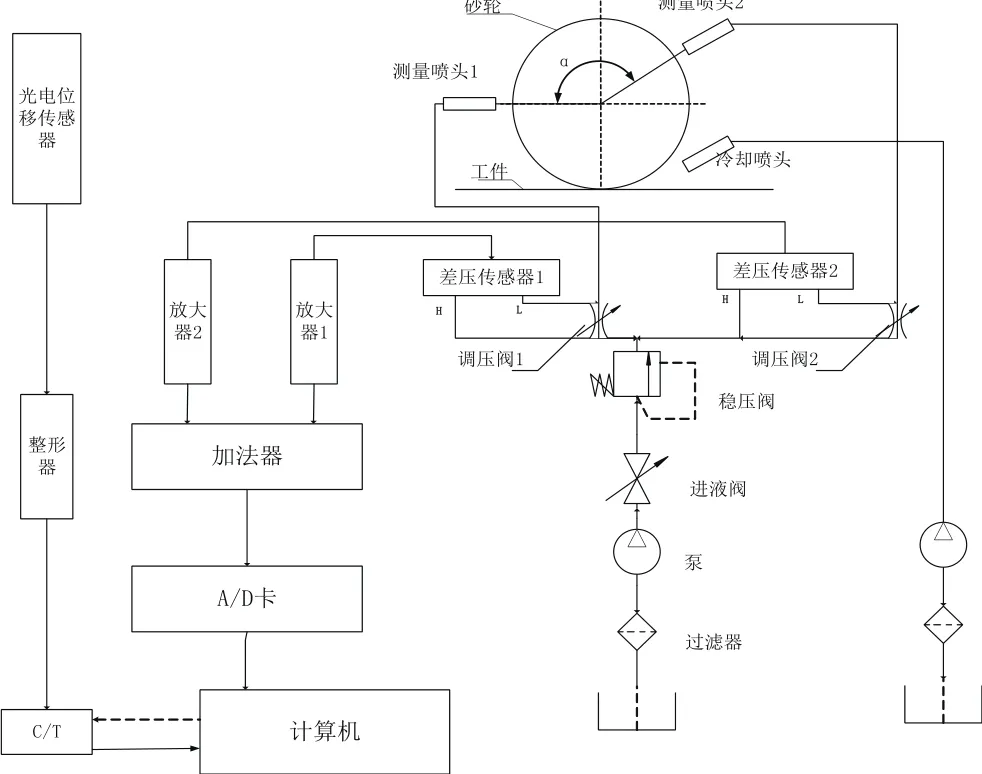

为了减小压力源波动影响,在搭建实验过程中运用到差压技术[12],如图2所示,冷却液由液压泵经过过滤器,通过进液阀和稳压阀,分两路,每一路中的一支进入差压传感器的H端,另一支接入差压传感器的L端,并接到测量喷头上。两个测量喷头的安装位置根据两点法误差分离技术原理确定。两个差压传感器输出的信号分别进入放大器后经过加法器相加,再接入A/D卡,经过转换后输入计算机中进行处理。另外,为了确定测量的初始位置,安装一个脉冲传感器使其信号经过整形后输入计算机,作为测量的基准信号,控制设备的起始。

本系统中差压传感器采用的是CCY15-p差压变送器,量程为0~100kpa,精度等级0.25%FS。数据采集卡采用PCI-1716,它带有一个250KS/s16位A/D转换器,能够满足高速数据转换的需要。

图2 砂轮轮廓在线检测系统

2 实验过程、结果及分析

2.1 验证差压传感器的输出与喷嘴间隙之间的关系

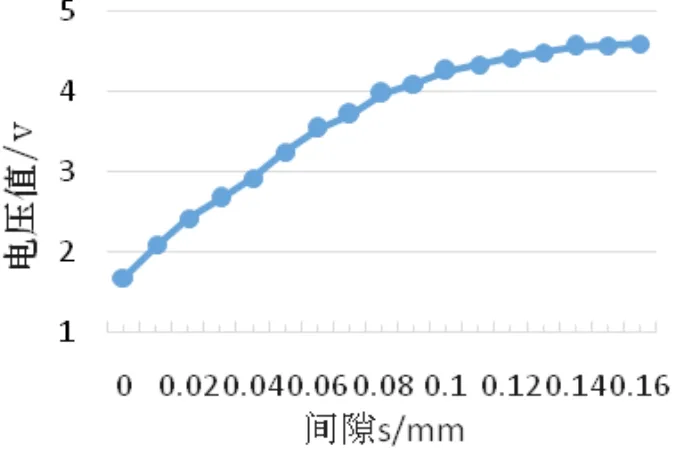

在搭建砂轮轮廓测量系统时,首先要验证传感器的输出与砂轮间隙之间的关系。本系统运用了差压技术,所以能够基本消除压力源的波动对测量结果的影响。实验条件为:主喷嘴直径为1mm,两个测量喷嘴直径为1mm,工作压力为0.22MPa。验证方案:系统中的两个测量喷嘴以每次10μm的距离单步运动,然后记录每次差压传感器的输出值。结果如图3所示。

图3 差压传感器输出与喷嘴间隙之间的关系

图中的数据由16组数据构成,可见当间隙在0.01mm~0.11mm时,传感器输出具有一定的线性关系。取间隙在0.01mm~0.11mm的数据进行线性拟合。

图4 线性拟合图

如图4所示,拟合曲线的方程为:y=23.162×x+2.0002。可以得出该系统的灵敏度为:0.02316v/μm。

2.2 实验过程

2.2.1 测量系统参数选取

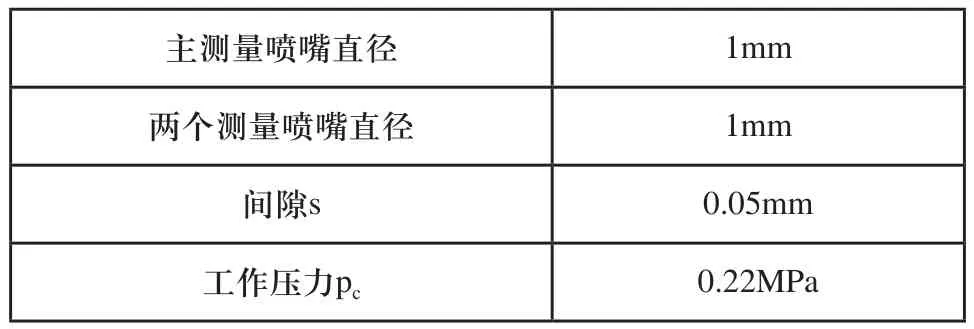

根据2.1节对检测系统灵敏度和线性区间范围分析结果,在对砂轮表面外圆轮廓在线测量时,选取如下系统参数如表1所示。

表1 系统参数

采样点数N=1024。两测量喷嘴的安装夹角为:

由本文所用MGK7120×6数控高精度平面磨床参数可知:砂轮旋转周期T0=1/50=0.02(s),所以,采样频率fs为:

根据采样定理对信号进行数字低通滤波,取上限频率fc=5000Hz。

利用图2所示磨床砂轮磨损量与钝化检测系统,在磨削过程中对砂轮表面外圆轮廓进行二次在线侧量,具体节点如表2所示。

表2 砂轮表面外圆轮廓进行三次在线侧量节点

2.2.2 在线测量结果及分析

为了减小随机误差的影响,在每个测量节点连续采集5次数据取其集平均值。

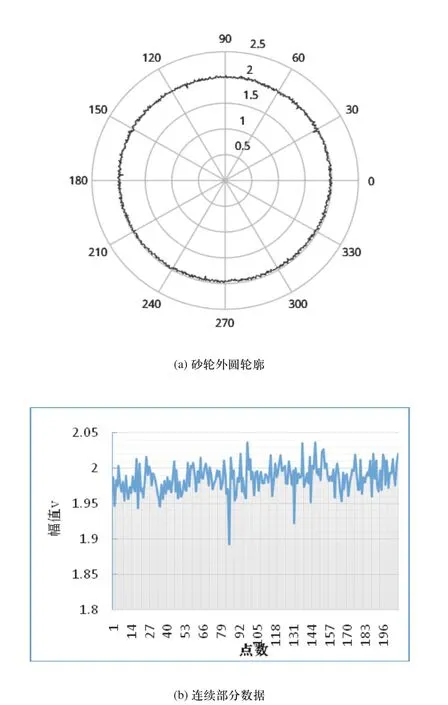

图5是砂轮修整后在线测量结果。

图5 砂轮修整后砂轮外圆在线测量结果

修整后砂轮外圆轮廓的均方差S1:

图6是磨削量到达0.6mm时在线测量结果。

图6 磨削量到达0.6mm时砂轮外圆在线测量结果

磨削量到达0.6mm时,砂轮外圆轮廓的均方差S2:

从图5(b)和图6(b)可以看出,砂轮从修整及磨削过程进行砂轮外圆轮廓峰值逐渐减小,砂轮外圆轮廓的均方差也逐渐减小,因此,可以用砂轮外圆轮廓的均方差判断其钝化程度。对于给定的磨削工况,当磨削过程砂轮外圆轮廓的均方差小于等于给定的均方差阀值S0,此时可认为砂轮磨钝,需要修复。

3 结论

基于误差分离方法,采用差压传感器和激光位移传感器等建立起来的砂轮轮廓在线测量系统能够实现对砂轮轮廓的准确测量。

实验证明:该系统可用于预报砂轮的钝化时间,修整砂轮,为提高加工效率和设备的自动化程度,具有很强的实用意义和应用前景。