超声振动车削精密液压阀芯的试验研究

王栋梁,秦娟娟,孙永吉,张红梅

(1.兰州工业学院 工程训练中心,兰州 730050;2.兰州工业学院 机电工程学院,兰州 730050)

0 引言

超声振动车削是在普通车削过程中给刀具施加20~50kHz的超声振动而形成的一种新的加工技术,其具有切削力小、工件表面质量高及刀具磨损量小的特点[1,2]。利用该技术加工精密液压阀芯可以有效提高产品的表面光洁度,使阀芯与阀体的表面形貌配合缝隙均匀,解决阀芯磨损和滑阀卡紧问题,应用前景较好。

由于超声切削的优良特性,使其在金属加工领域成为研究热点。刘伟杰等人[3]分析了液压机构精密级阀芯的工艺难点,提出并应用了以车代磨的方案;胡林华等人[4]研究了超声振动切削参数对金刚石刀具的磨损量和已加工表面粗糙度的影响规律;史龙飞等人[5]建立了超声振动辅助切削条件下基于响应面法的粗糙度预测模型;宗昌生等人[6]用MATLAB软件分析了不同速比和不同相位差对超声椭圆振动运动轨迹的影响;于海鹏等人[7]利用有限元软件AdvantEdge对椭圆振动切削进行相关模拟仿真研究。

上述文献表明:在超声切削方面,偏向理论和仿真研究的文献较多,而试验研究的较少;并且在试验研究中所使用的切削参数均太小,实际加工参考意义不大;针对液压阀芯所常用的材料GCr15或Cr12MoV的试验研究极少。本文将通过精密液压阀芯超声振动切削试验,在刀尖圆弧半径r分别为0.2mm、0.4mm、0.8mm车削条件下,对比分析超声振动切削与普通切削的加工效果,揭示刀具圆弧半径对切削温度、阀芯表面粗糙度、切屑宏观形态的影响规律。

1 超声车削试验方案

1.1 试验设备

本次试验方案如图1所示,所使用数控车床的型号为CAK5085si。试验系统主要由K型热电偶、日本三丰SJ-201C型数显表面粗糙度仪[8~11]、20kHz-1800w的超声波发生器及配套的振动子组成。试验现场如图2所示。

图1 超声车削试验方案图

图2 超声车削试验现场图

1.2 工件材料

试验工件采用的是直径为45mm,长度为130mm的Cr12MoV模具钢,其化学组成成分为:C:1.55;Si:0.35;Mo:0.45;Mn:0.35;Cr:11.25;P:0.025;V:0.20;S:0.025。经过1130℃机油淬火,250℃低温回火处理后,其硬度为39.5~41.5HRC。

1.3 试验刀具

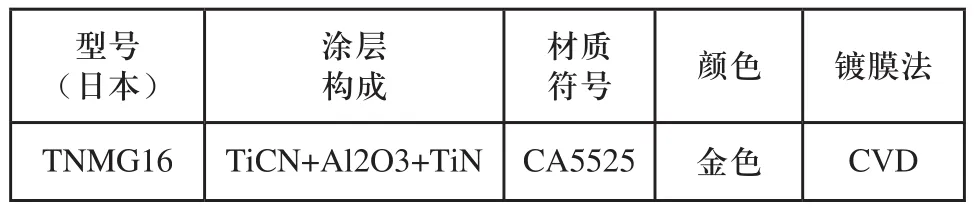

试验使用的刀具是型号为TNMG160402/04/08HQCA5525的涂层刀具,该刀具的品牌为日本KYOCERA。刀片的实物图如图3所示,涂层刀片的组成和性能如表1所示,刀片装夹在刀体后的有效几何参数如表2所示。

图3 涂层刀片实物图

表1 涂层刀片的组成和性能

表2 车刀有效几何参数

1.4 切削用量的选择

根据超声切削理论并结合生产实际,背吃刀量ap的取值范围为0.01~0.02mm,每转进给量f的范围为0.08~0.16mm,切削速度v的范围为15~35m/min,刀尖圆弧半径r的范围为0.2~0.8mm。

2 试验结果与分析

2.1 切削温度

切削过程中热电偶连续采集刀尖的切削温度,并应用上位机软件JYDAM记录所有历史数据。不同刀尖圆弧半径下切削温度如图4所示。

图4 不同刀尖圆弧半径下切削温度

从图4中可以看出,超声振动切削的温度整体要低于普通切削,这是由于超声振动的断续切削,使得切屑未堆积到刀尖上而很快与工件、刀具分离,提高了散热效率。当刀具圆弧半径r=0.4mm时,切削温度最低;刀具圆弧半径r=0.8mm时,切削温度最高,这是由于刀尖圆弧半径增大时,刀具与工件的摩擦接触面加大,产生的热量较多造成的;在切削参数f=0.12mm,v=15m/min,ap=0.015mm时,超声切削温度和普通切削温度变化都比较平缓。

2.2 阀芯表面粗糙度

每一组试验数据完成后,测量已车削表面不同位置的粗糙度,测量4次取它们的平均值作为最终值。

不同刀尖圆弧半径下阀芯表面粗糙度如图5所示。

图5 不同刀尖圆弧半径下阀芯表面粗糙度

由图5可以看出,超声振动切削的表面质量要优于普通切削,这是由于超声振动的断续切削,有效减少了积屑瘤和鳞刺的产生,降低了表面粗糙度,提高了阀芯的表面质量;当切削参数f=0.12mm,v=15m/min,ap=0.015mm时,超声振动切削的阀芯表面粗糙度值变化不明显,其值均在1.5um左右;在不同切削参数条件下,刀尖半径r=0.2mm时的粗糙度值较大。

2.3 切屑宏观形态

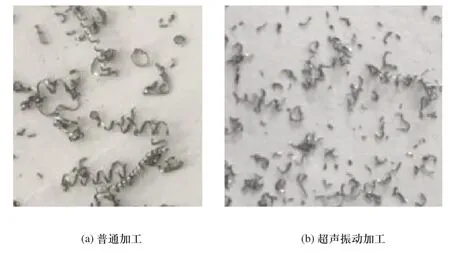

在试验中为判断刀尖圆弧半径对加工质量的影响,收集了每次加工的切屑进行对比。图6~图8所示的是在不同刀尖圆弧半径的情况下,切削参数f=0.12mm,v=15m/min,ap=0.015mm时,两种加工方式所形成的切屑宏观形态。

图6 r=0.2mm时的切屑宏观形态

图7 r=0.4mm时的切屑宏观形态

图8 r=0.8mm时的切屑宏观形态

从图6~图8中可以看出,随着刀尖圆弧半径的增大,切屑宏观形态依次为:粒状,小螺旋状,大螺旋状;另外,在同一组数据中可以看出,超声切削产生的切屑较为松散,且颜色白亮,这说明了超声切削切屑流出比较顺畅,没有由于摩擦发热而引起切削氧化变色。

3 结论

本文通过精密液压阀芯的超声车削试验,在刀尖圆弧半径r分别为0.2mm、0.4mm、0.8mm车削条件下,对比分析了超声振动切削与普通切削的加工效果,揭示刀具圆弧半径对切削温度、阀芯表面粗糙度、切屑宏观形态的影响规律,得出以下结论:1)超声振动切削的温度整体要低于普通切削,在切削参数f=0.12mm,v=15m/min,ap=0.015mm时,超声切削温度和普通切削温度变化比较平缓。2)超声振动切削的表面质量要优于普通切削,当切削参数f=0.12mm,v=15m/min,ap=0.015mm时,超声振动切削的阀芯表面粗糙度值变化不明显,其值均在1.5um左右;在不同切削参数条件下,刀尖半径r=0.2mm时的粗糙度值较大。3)在切削参数f=0.12mm,v=15m/min,ap=0.015mm时,随着刀尖圆弧半径的增大,切屑宏观形态依次为:粒状,小螺旋状,大螺旋状;在同等条件下,超声切削产生的切屑较为松散,且颜色白亮。