基于Q系列PLC和CC-Link的工件传送系统设计

陈锐鸿,施志敏

(1.华南理工大学 广州学院机械工程学院,广州 510800;2.华南理工大学 广州学院工程研究院,广州 510800)

0 引言

工件传送系统(Workpiece Transport System,WTS)[1]是工厂实现生产自动化的重要组成部分,传输的方式有很多种,在车间内部长距离的传输,通常使用自动引导小车(Automatic Guide Car,AGV),对于物料的配送非常合适,但仍然需要机械手或人工进行上下料,相应的运行空间也较大[2],对于生产车间高度集中的地方,AGV具有非常大的局限性,不能有效地施展工作。当前在机床加工实现了使用工业机器人来取放工件,达到了单机的上下料自动化[3],由此每台机床仍然需要配备相应的人员来搬运加工前和加工后的工件,这个工作量对于大型的加工厂来说仍然是非常大。在中国制造2025的背景下,以实现工厂自动化为出发点,将各个加工单元进行有效串联,构建一个智能的无人车间,采用工件自动传送系统成为首要任务[4]。本文将组合机床的工件上下料,机床间的工件传送、工件去毛刺、清洗工序通过传送系统完成。

1 系统介绍

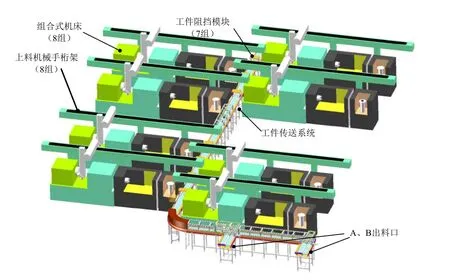

传送系统的构成:

1)辊道输送机构

辊道输送机构[5]用于传送工件,采用变频器加电机控制各个区间的辊道运行。由于传送区间较长,达20米,采用6个电机传动。辊道之间采用链条连接,如图2所示。

2)挡料机构

图1 车间布置图

图2 工件挡料机构设计

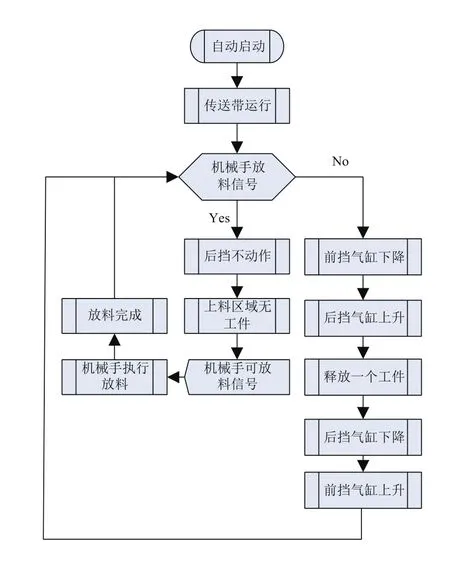

挡料机构[6]是在工件上料时,将后方的来料阻挡,以腾出上料的空间提供给机械手上料的一种机构,如图2所示。该机构由工件检测传感器、前阻挡气缸和后阻挡气缸及气缸的上下限位传感器组成。当传感器检测到有工件,且没有上料信号时,后阻挡气缸下降,下降到位,前阻挡气缸上升,放出一个工件。当接收到机械手放料信号时,前阻挡气缸不动作,待放料区间的传感器检测到没有工件时,发出一个可放料信号,机械手执行放料。放料完成后,机械手提供放料完成信号,传送带重新启动工件,工件传送恢复正常。

3)上料机械手

上料区域控制由阻挡工件进行控制,当需要空出上料区域时,通过阻挡机构将区域空出,以便提供给机械手上料使用。机械手采用三轴桁架结构,采用伺服系统控制[8],实现上料、下料的自动化。机械手运行流程如图3所示。

图3 工件传送系统(WTS)工作流程图

4)工件判别机构

工件判别是指由于车间是同时操作生产不同的工件,组合机床工件输送到下一工位时,需要判别工件的类型,采用大小与高低作为工件的识别特征。通过气缸的限位传感器,能有效识别出工件的特征。工件机构采用横向和纵向两个气缸,分别判别工件的大小和高低,通过组合来识别工件的种类,机构如图4所示。

5)储道分流机构

传送系统末端有不同的分流道,工件识别后根据垢分流到相应的料道,进行再加工。分流机构设计为阻挡机构和拨料机构,将不同的工件分向两个不同的储料道,分流机构采用传感器检测到位,气缸执行拨料的工作方法。

图4 工件判别机构

2 电气控制系统设计

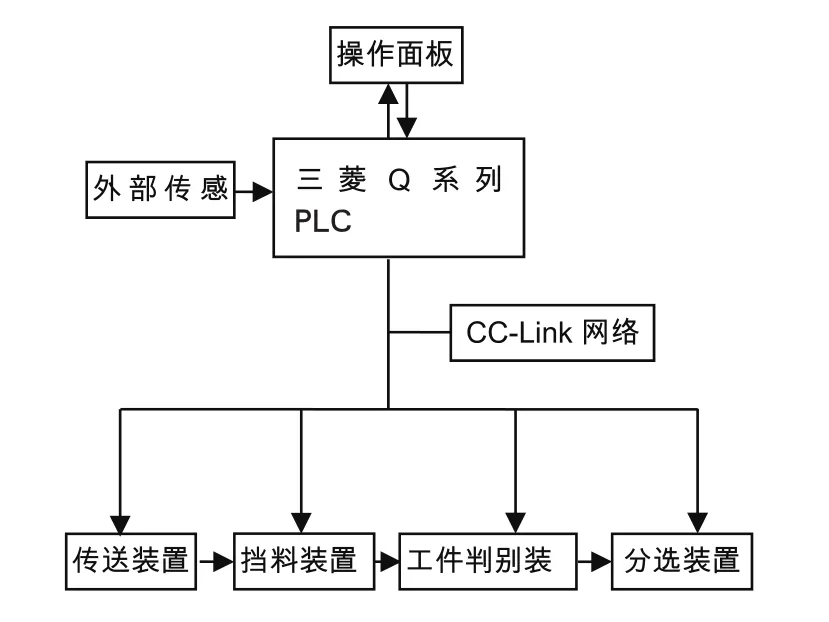

WTS的控制器采用的是三菱Q系列PLC,Q系列PLC是三菱的中、大型PLC系列产品,采用模块化架构,根据需要选择模块,其性能优秀,可以适用于各种复杂机械、自动生产线的控制[7]。它具有可扩展性强、节省成本、安装方便、集成功能强、设备兼容性强等特点。

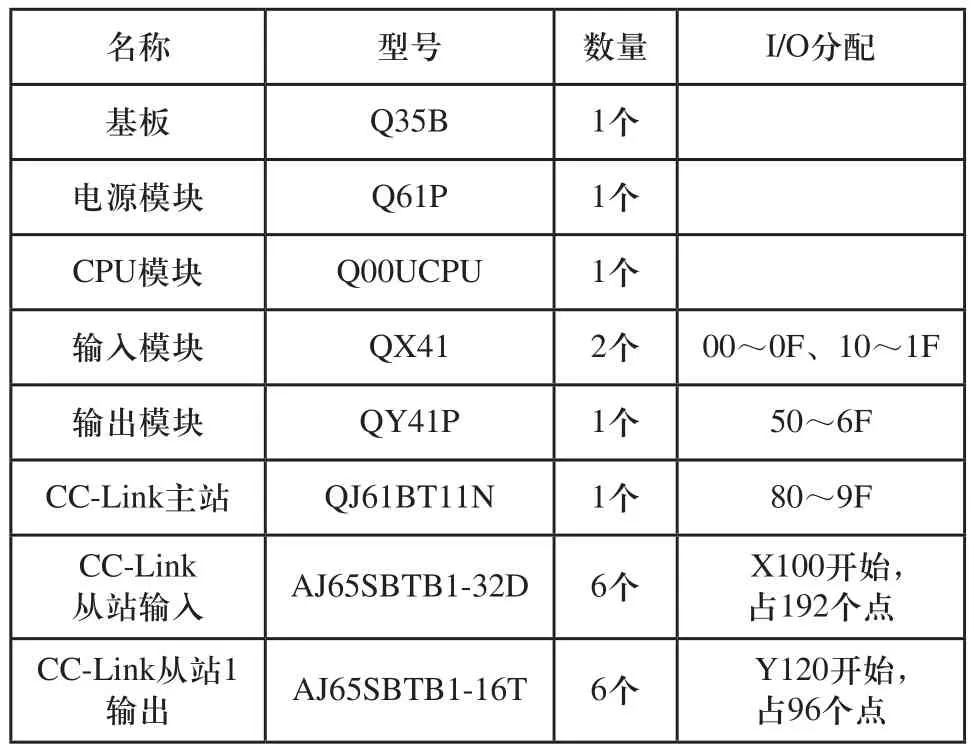

三轴机械手采用QD77MS4定位控制模块,三菱Q系列PLC采用的是模块化设计,其组成有电源模块、基板、CPU模块、以及输入/输出模块组成,每一个模块都需要安装在基板上进行使用[9]。根据整个传送系统的控制需求对CPU模块进行选型,其PLC构成如图5所示,表1是PLC各个模块选型情况及IO分配。

图5 PLC模块组态

表1 PLC各个模块选型情况及IO分配

工件传送系统配备普洛菲斯PFXGP4402WADW七寸宽屏触摸屏,用于设备的操作和显示设备报警。同时触摸屏的主菜单可以进行不同的操作,如:生产模式选择、运行参数设置、警报处理、机种切换、IO显示等功能。控制系统原理图如图6所示。

图6 控制系统原理图

3 WTS系统程序设计

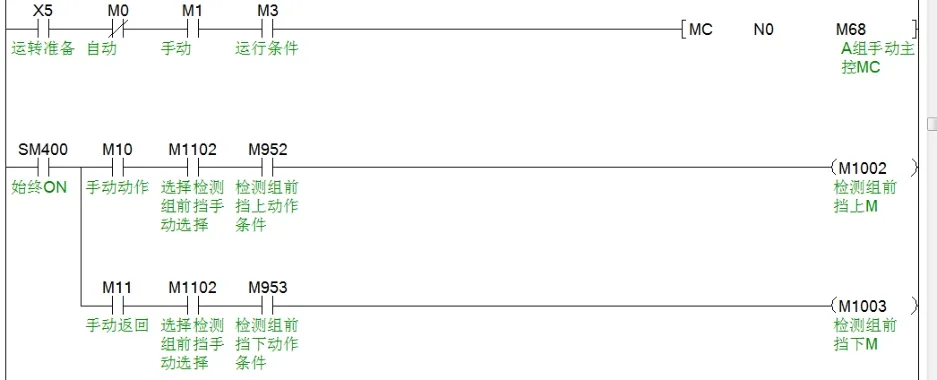

3.1 手动程序设计

手动程序设计主要包括:气缸的手动动作、可放料的手动信号,为了使用各个气缸不会互相干涉,采取触发条件+动作条件,然后再输出执行气缸的编程方法。将气缸的动作许可在动作条件端设置。手动放料信号主要是在机械手调试或者传送带没有动作时,由人工提供可放料信号给机械手,执行机械手的放料程序。手动编程方法如图7所示。

图7 手动控制程序

3.2 自动程序

3.2.1 传动电机自动启动

电机是传送系统的动力来源,因为自动程序时,必须保证电机在运行中,当自动启动后,电机将工件往前传送。当出现紧急报警时,传送带会立即停止,如遇工件卡住等情况,电机的电流会过载,发出报警停机。

3.2.2 自动程序

阻挡模块是工件传送系统与8组机械手协同工件,当机械手需要放料时,机械手发出信号,工件传送系统准备好放料的条件,后挡下,前挡上。工件不放料,机械手收到可放料信号后,执行放料。

阻挡模块的自动程序分两种情况,一是没有放料信号时,传感器检测到工件后,按前下后上,工件走过以后,后下前上的控制流程。二是接收到放料信号时,后气缸到达后限位后,前挡气缸不动作,等待放料完成后,恢复第一种情况工作。

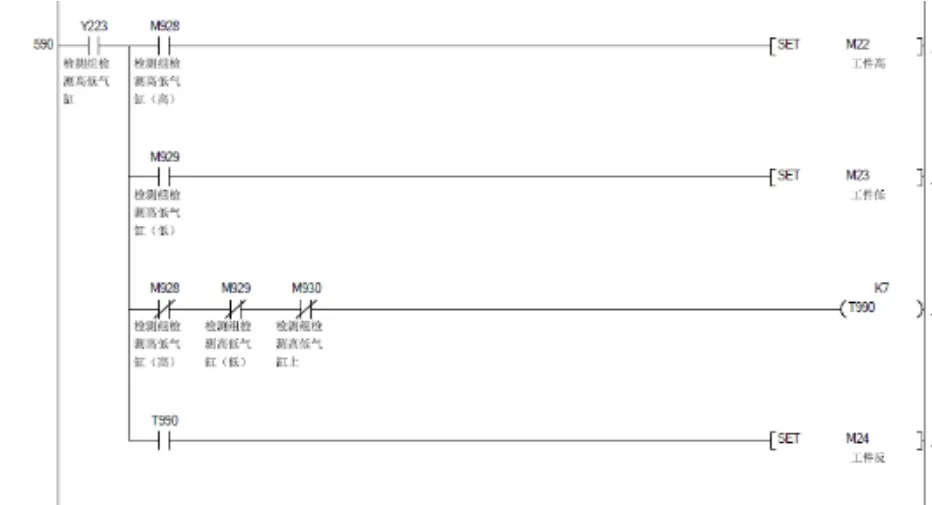

3.2.3 工件判别程序

工件判别[12],依据工件的尺寸,在工件判断机构自动地判别工件的种类,然后将工件按设置的通道分拣。由于工件的高度和大小总是有差异的,根据工件的组合判断可以识别出工件的种类,程序如图8所示。

图8 工件种类判别程序

3.3 原点复位

当设备需要启动自动运行时,需要先检测整个传送系统是否处于原点,避免程序执行时,每个动作未能正确执行。系统主要通过安装在气缸上的传感器检测每个气缸是否在原点,从而确认系统是否在原点,复位必须在手动状态下才能启动。

3.4 运行参数设置与模式选择

机床根据定单加工不同的工件,在传送带后面需要将工件进行识别和分拣,每个工位需要设置其要传送的工件类型,以及不同的工件从不同的出料口输出。

图9 机种切换操作界面

A储料道和B储料道工件的选择,通过机种切换功能可以将判别工件分别输送到指定的通道。图9是机种切换操作界面。

4 紧急停止及异常报警

紧急停止[10]是在系统出现异常或人为操作设备紧急停止的情况下运行,以保障设备和操作人员的安全的功能。紧急停止分为人为操作紧急停止和系统异常停止,人为操作紧急停止包括安全门打开、急停按钮按下;系统异常急停包括变频器异常、气压报警、传感器故障、系统未在原点等情况。在系统运行前需清除所有异常状况,才能自动运行,如果运行时发生异常,系统需立即停机,并进行异常去除。

异常报警[11]是一个设备非常重要的功能,设备正常时,设备才可以正常运行。设备出现异常时,程序能发出相应的报警信号,提示操作人员,设备异常。设备的异常有变频器异常、气压异常、气缸异常、系统不在原点、上次启动判别后的工件未排除、A料道与设置不符、B料道与设置不符和工件异常等情况,当出现上面任一异常现象,设备将发出异常报警信号,整个传送系统会立即停止,待异常排除后,按复位后才能消除报警。

5 结束语

基于Q系列PLC和CC-Link现场总线多机床工位间工件传送系统是实现多工位串联,不同工件同时生产传送控制系统,系统经过在某汽车配件厂的生产运行,效果良好,运行稳定,经济效益得到显著提升。通过传送系统将多个组合机床串联起来,可以有效改善现有的单机自动化的模式,提升整车间协同生产的效率,向无人工厂的模式迈进了重要一步。工件传送系统在多工件组合机床车间的运用,也可以给其他的多工位生产车间提供参考。