厢式货车气动减阻装置的减阻效果研究*

许建民,范健明

(1.厦门理工学院机械与汽车工程学院,厦门 361024; 2.福建省客车及特种车辆研发协同创新中心,厦门 361024)

前言

尽管我国汽车产业起步较晚,但这些年来对重型厢式货车的气动减阻技术越来越重视。相关高校和企业利用汽车风洞和流体分析软件对轿车的气动减阻技术进行了深入研究,相对于轿车的气动减阻技术,重型厢式货车的减阻研究起步比较晚,只有少数研究涉及到重型厢式货车减阻设计和优化。相对于轿车,重型厢式货车的气动阻力系数比较大,从而油耗比较高[1]。研究表明[2-4],气动减阻技术对于厢式货车能起到明显的节能效果。杨帆等[5]采用数值模拟和试验研究的方法对某货车的气动阻力系数进行了优化,最佳减阻率达到16.2%。王新宇等[6]对某货车附加减阻装置的减阻机理和效果进行了研究。张英朝等[7]对某商用车驾驶室导流罩的气动造型进行了优化。韩国学者Kim等[8-10]设计了不同造型的厢式货车驾驶室顶部导流罩,并通过风洞试验研究了其对货车风阻系数的影响。文献[11]~文献[13]中研究了不同形式尾部减阻装置的减阻效果。Altaf[14]和Lee[15]等研究了尾部导流板对货车气动阻力的影响。杨易等[16-19]采用数值模拟的方法研究了不同形状非光滑表面对汽车的减阻效果。

综上所述,国外对重型厢式货车采用的减阻措施种类较多,且一部分减阻措施已经广泛应用到实际商用车产品上。但目前国内重型厢式货车的减阻装置主要是采用不同形状和尺寸的导流罩安装在驾驶室顶部,而新型侧裙式导流罩、尾部减阻装置和仿生非光滑表面车身等并没有得到深入研究与重视,且绝大部分只研究了单一减阻装置的减阻效果,没有探讨多种减阻装置加装于同一货车的复合减阻效果。因此,针对重型厢式货车新型侧裙式导流罩、尾部减阻装置和仿生非光滑表面车身的减阻效果开展研究显得尤为重要。本文中以某重型厢式货车为研究对象,以计算流体动力学理论为基础,运用数值模拟的方法,对重型厢式货车的多种减阻装置的减阻效果和减阻机理进行深入系统研究,得到了各种附加减阻装置对厢式货车降低风阻的影响和规律性,最后分析了多种减阻装置的复合减阻效果。该研究为厢式货车新型附加减阻装置的设计及优化提供理论依据。

1 计算流体力学原理

1.1 湍流模型

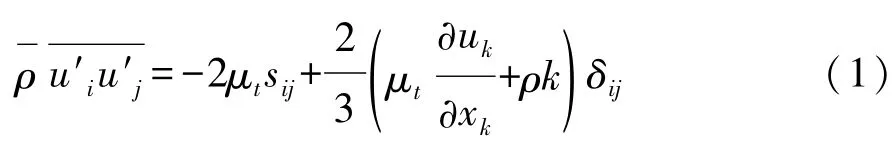

采用标准的k-ε模型计算雷诺应力来封闭流动控制方程,即

式中μt为湍流黏性系数。μt由下式给出:

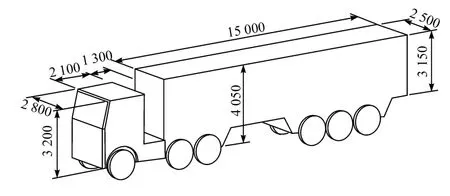

式中k和ε分别为湍动能和湍能耗散率。k和ε的输运控制方程为

1.2 厢式货车模型的建立

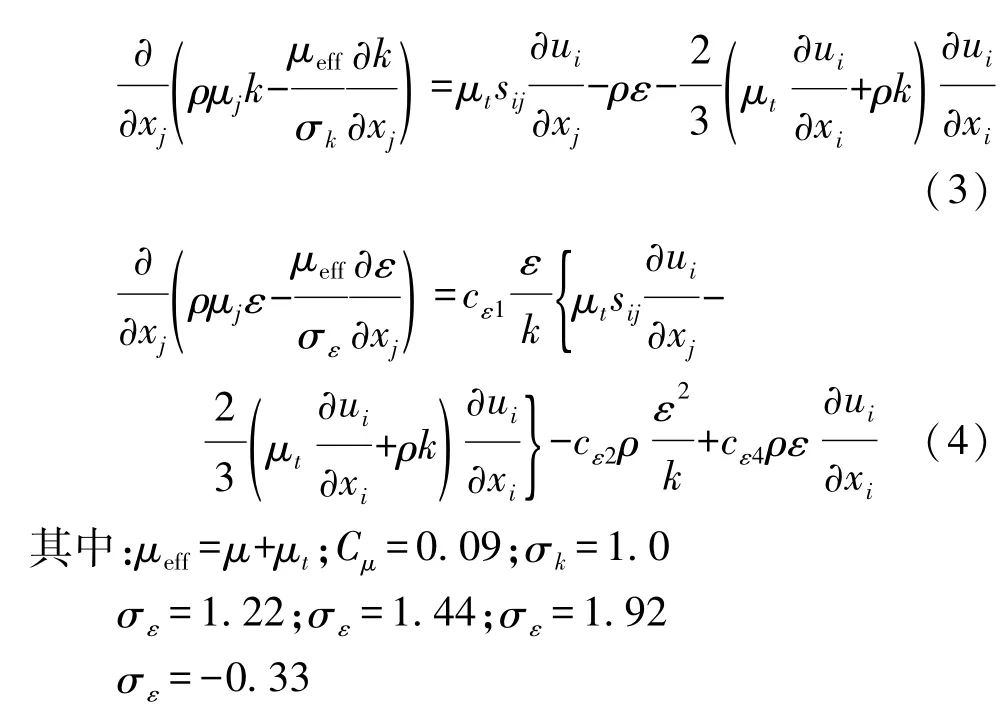

本文中主要研究新型侧裙式导流罩、尾部减阻装置和仿生非光滑表面结构等减阻附加装置对厢式货车气动特性的影响。为节省计算资源,对厢式货车的车身进行了简化处理,建立的货车模型省略了后视镜、门把手、底部传动系统和排气系统等部分装置,货车原始模型的主要尺寸如图1所示。

图1 货车原始模型的尺寸(单位:mm)

1.3 网格划分与边界条件的设置

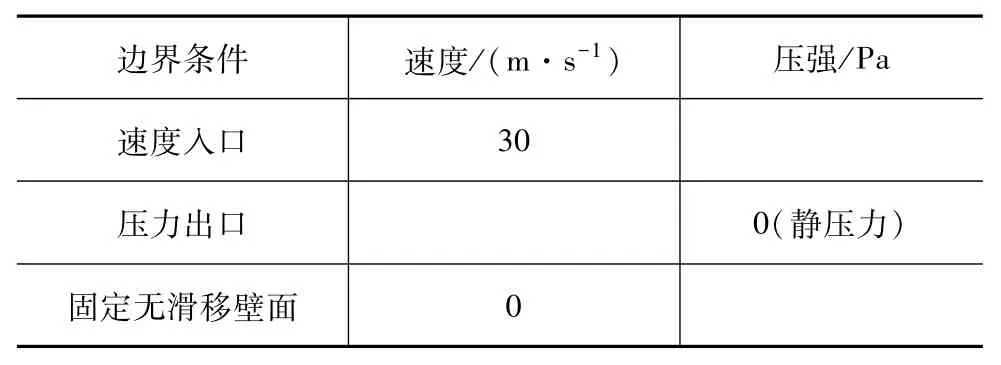

根据经验,本次仿真取8倍车长、6倍车高和4倍车宽的长方体作为货车模型外流场的计算域。利用通用有限元软件ANSYS WORKBENCH的网格划分工具对货车模型的外流场计算域进行网格划分,并通过设置膨胀层来对货车模型的近壁面区域进行网格加密。为了保证货车气动阻力系数计算结果的一致性,所有货车模型外流场计算域的网格总单元数均控制在400万左右。在数值模拟中采用基于压力求解器的标准k-ε湍流模型,边界条件设置的详细参数见表1。求解时选用2阶迎风差分格式进行空间离散,采用Simple算法进行迭代。

表1 边界条件的设置

2 新型导流罩对货车气动阻力的影响

2.1 新型导流罩的设计

研究表明[10],大约50%的气动总阻力产生于货车驾驶室的前部和驾驶室与货厢之间的间隙。传统导流罩(见图2(b))能起到一定的减阻效果,但减阻效果有限。为更好地发挥导流罩的减阻能力,本文中设计了新型侧裙式导流罩(见图2(a)),该新型导流罩相当于传统导流罩与侧裙式导流板的组合减阻装置,设计的目的是为了更好地减少驾驶室与货厢之间的气流扰动,进而减少货车气动阻力。G为导流罩的侧裙延伸长度,G0为驾驶室与货厢之间的间隙。当G/G0=1时,驾驶室与货厢之间的间隙被全部封闭,称之为封闭式传统导流罩(见图2(c))。H1为驾驶室顶部到货厢顶部的距离。同时受海豹头部形状的启发,本文中在传统导流罩的基础上设计了一种新型的仿生导流罩(见图2(d)和图2(e)),该仿生导流罩的设计目的是为更好地将侧部气流平顺地导流到货厢的两个侧面,进而减少货车气动阻力。同样在仿生导流罩的基础上增加侧裙导流板,当G/G0=1时,称之为封闭式仿生导流罩(见图2(f))。

图2 新型导流罩的尺寸及安装效果图

2.2 新型导流罩的减阻效果分析

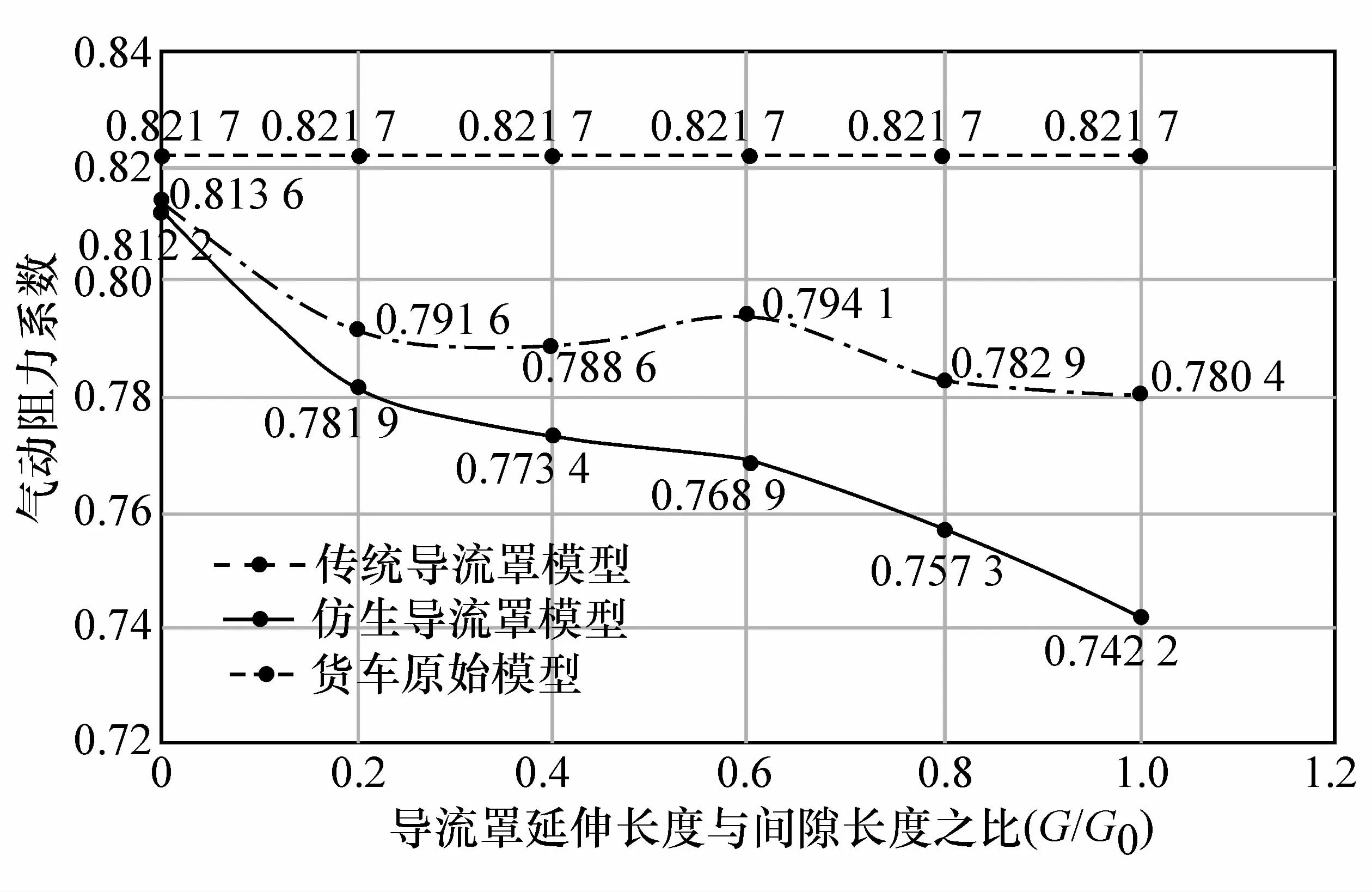

图3对比了不同导流罩模型侧裙长度对货车空气阻力系数的影响。表2对比了不同导流罩模型的减阻率。分析可知,驾驶室导流罩的安装可以减少货车气动阻力。无论是传统导流罩还是新设计的仿生导流罩,随着导流罩延伸长度的增加,货车整车阻力系数逐渐变小。并且在同样的侧裙延伸长度下,仿生导流罩模型的气动阻力系数均要小于传统导流罩模型,说明新设计的仿生导流罩比传统导流罩具有更好的减阻效果。当G/G0=1时,封闭式传统导流罩模型和封闭式仿生导流罩模型的风阻系数分别为0.780 4和0.742 2,相对于货车原始模型的气动减阻率分别为5.0%和9.7%,说明新设计的仿生导流罩减阻效果比较明显。

图3 导流罩侧裙长度对空气阻力系数的影响

表2 不同导流罩模型的减阻率对比

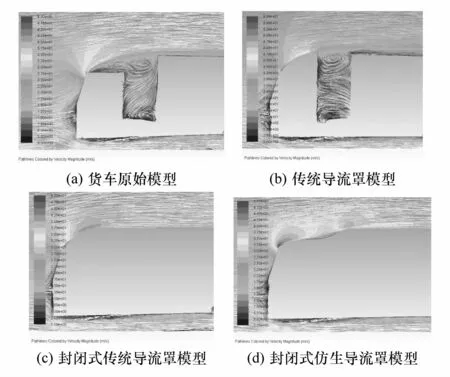

图4对比了货车原始模型与3种典型导流罩模型的货车前部纵向对称面速度轨迹云图。由图可见:原始模型由于驾驶室顶部低于货厢顶部,这样货厢突出部分对气流产生较大的气动阻力,在驾驶室与货厢之间产生了两个方向相反的漩涡,并在驾驶室顶部出现了严重的气流分离现象;传统导流罩模型的驾驶室与货厢之间仍然出现了气流漩涡,但气流分离相对于货车原始模型有所减弱;而封闭式传统导流罩和封闭式仿生导流罩模型的头部均没有出现气流分离,气流分布比较平顺,没有在驾驶室顶部产生漩涡。

图4 货车前部纵向对称面速度轨迹云图

图5对比了货车原始模型与3种典型导流罩模型的货车前部纵向对称面湍动能分布云图。由图分析可知:货车原始模型由于没有安装导流罩,在其驾驶室顶部和货厢前部均出现了较大面积的高湍动能值区域,说明气流在该区域的能量损耗较大,导致气动阻力增加;传统导流罩模型的驾驶室顶部没有出现高湍动能值区域,只在货厢顶部出现了较小面积的高湍动能值区域,说明传统导流罩具有一定的导流效果;而封闭式传统导流罩和封闭式仿生导流罩模型的头部区域的湍动能值均比较小,说明封闭式导流罩可消除驾驶室与货厢之间间隙的气流波动,进而减少气流分离和湍动能损耗,最终减小了货车气动阻力。

图5 货车前部纵向对称面湍动能分布云图

3 尾部减阻装置对货车气动阻力的影响

3.1 尾部减阻装置的设计

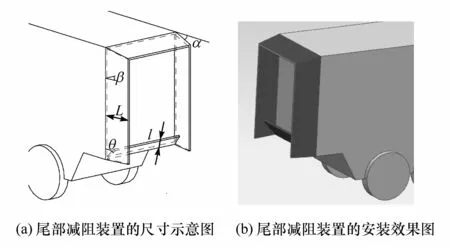

研究表明[15],对于高速行驶的厢式货车,由货车尾部产生的气动阻力占总气动阻力的25%。为有效减少由于货车尾部而产生的气动阻力,本文中设计了一种由4块导流板构成的尾部减阻装置,并详细探讨了底部导流板长度和倾角对气动阻力的减阻效果。图6(a)为设计的尾部减阻装置的尺寸示意图,图6(b)为尾部减阻装置的安装效果图。保持α=12.5°,β=80°,L=800 mm不变[20],分析不同导流板长度(l=800,400 mm)和不同倾角(θ=15°,30°,45°,60°)对货车气动阻力的影响。

图6 尾部减阻装置的尺寸和安装效果图

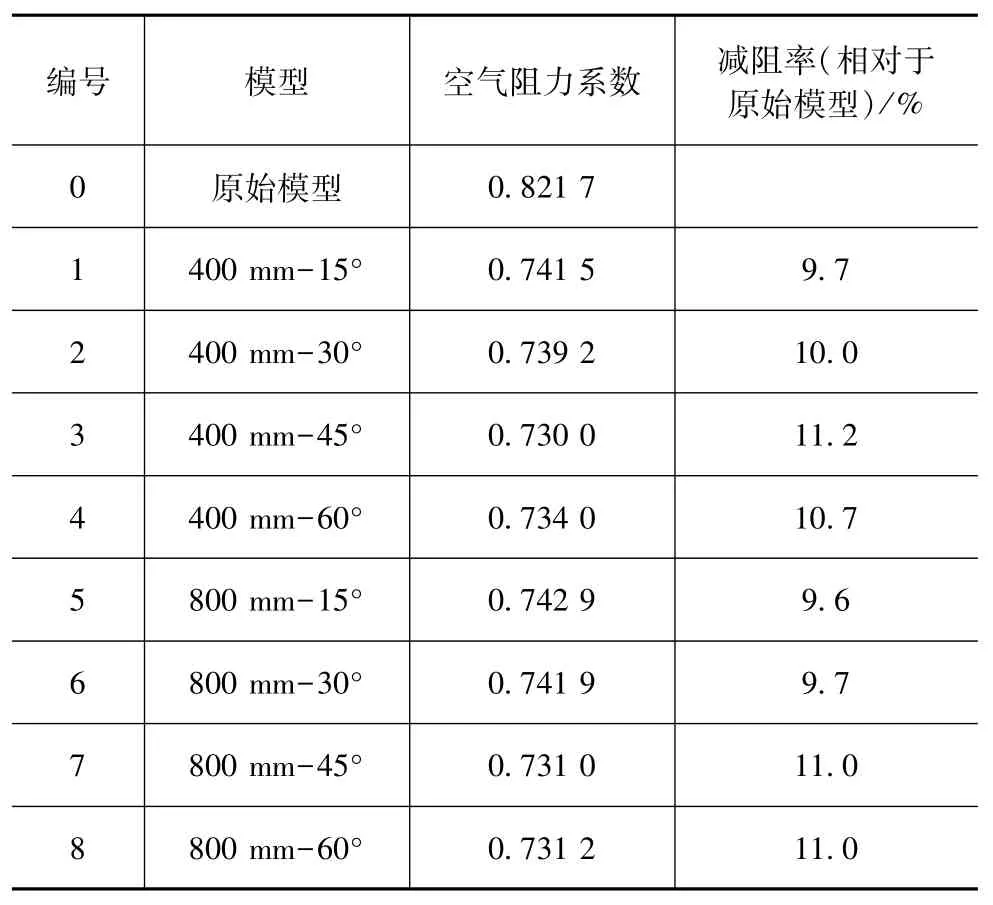

3.2 尾部减阻装置的减阻效果分析

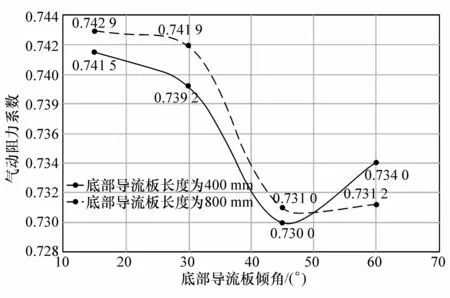

图7对比了底部导流板长度和倾角对货车风阻系数的影响。表3对比了不同尾部减阻装置模型的减阻率。对比分析可知,当15°≤θ≤45°时,两种不同尾部导流板长度货车模型的气动阻力系数均随着底部导流板倾角θ的增大而逐渐变小,当θ=45°时模型的阻力系数获得最小值,且在相同θ的情况下,安装400 mm底部导流板长度的货车模型的气动阻力系数要小于安装800 mm底部导流板长度的货车模型。当θ≥45°时,增大底部导流板倾角会导致货车气动阻力系数的增加。尾部减阻装置模型3的气动阻力系数最小,CD为0.730 0,相对于货车原始模型的减阻率为11.2%,减阻效果明显。这充分说明该尾部减阻装置的底部导流板长度和倾角对货车整车的气动阻力系数有重要影响。

图7 底部导流板长度和倾角对货车风阻系数的影响

表3 不同尾部减阻装置模型的减阻率

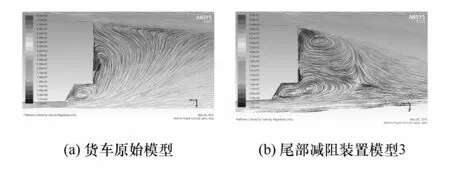

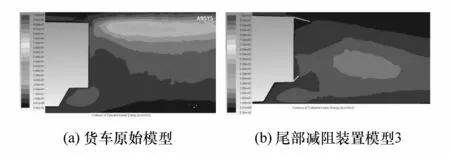

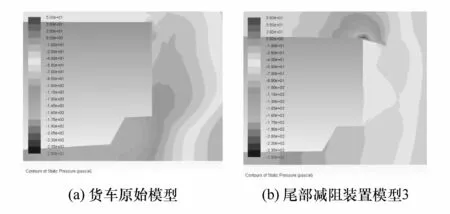

图8对比了尾部减阻装置模型3和货车原始模型的尾部纵向对称面速度轨迹。由图可见:没有加装尾部减阻装置的货车原始模型的尾部出现了一个大型的逆时针纵向漩涡,且从货车底部流入尾部的气流速度要大于从货车顶部流入尾部的气流速度;加装尾部减阻装置模型3后,从货车顶部流入尾部的气流速度增加,高动能的分离剪切流入尾部区域,这样会大大减少货车尾部涡流,说明尾部减阻装置的底部导流板抑制了货车尾部强涡流的产生。图9对比了尾部减阻装置模型3和货车原始模型的尾部纵向对称面湍动能分布。由图可见:货车原始模型的尾部区域的上部出现了大面积的高湍动能值区域,而加装尾部减阻装置模型3的尾部区域的湍动能值比较小,说明尾部减阻装置改善了尾部气流的状态,从而有效地减弱了尾部的湍动能损耗和气动阻力。图10对比了尾部减阻装置模型3与货车原始模型的尾部纵向对称面的压力分布。由图可见,相对于货车原始模型,尾部减阻装置模型3的尾部负压区域有明显的减小,正压区域有明显的增大,因而减小了货车前后部之间的压力差和气动阻力。

图8 货车尾部纵向对称面速度轨迹云图

图9 货车尾部纵向对称面速度湍动能云图

图10 货车尾部纵向对称面压力分布云图

4 仿生非光滑表面对货车气动阻力的影响

4.1 仿生非光滑表面的设计

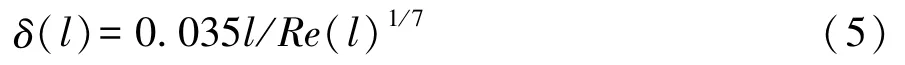

仿生学研究[16]表明,仿生非光滑表面结构可改变表面边界层的流动状态,改善物体表面流场从而降低其气动阻力。因此,凹坑型非光滑表面单元体的深度必须小于货车模型侧面边界层的厚度δ(l),从而实现对表面流场的控制。由流体动力学理论可知,平板层流边界层的厚度[19]为

式中:δ(l)为边界层的厚度;l为平板的特征长度;Re(l)为雷诺数。

式中:v为来流速度,v=30 m/s;ν为运动黏度系数;ν=0.0722 m/s。

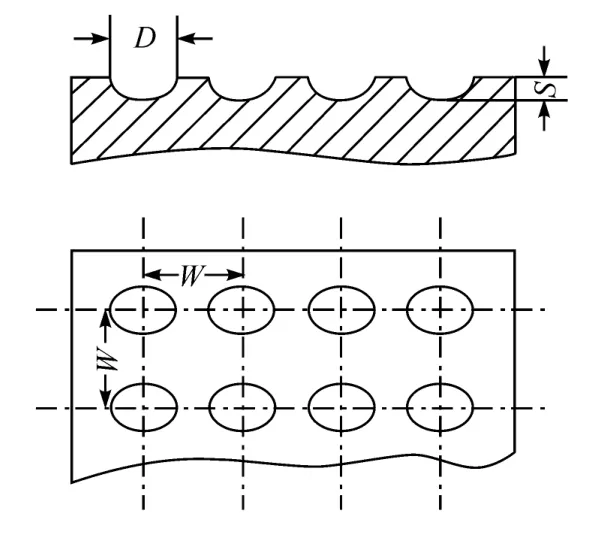

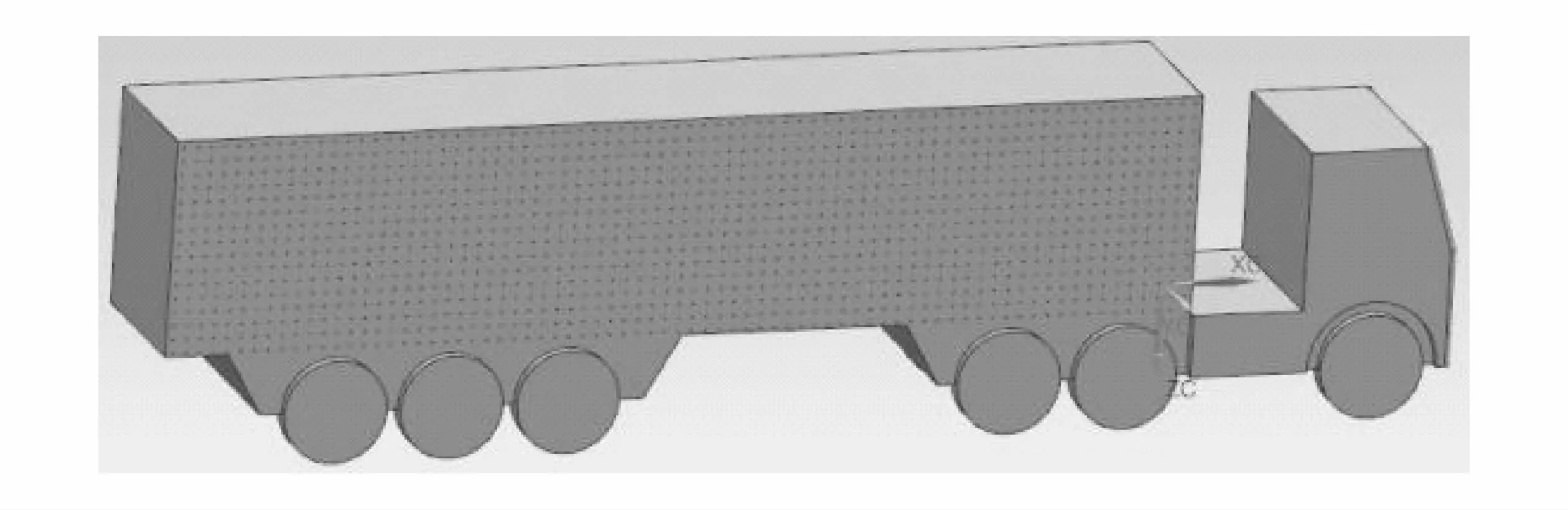

当将仿生非光滑表面结构安装于货车原始模型的两个侧面时,由上述边界层厚度的计算公式得知凹坑单元体的最大深度不能超过152 mm。为获得非光滑表面凹坑对货车气动阻力系数的影响,本文中设计了半球面凹坑和半椭球面凹坑两种形状的非光滑表面凹坑布置于货车原始模型的两个侧面,并对其气动特性进行数值模拟。仿生非光滑表面结构的尺寸示意图如图11所示。图中,W为凹坑之间的横纵向距离,取200 mm,S为凹坑的深度,分别取5,10,15和20 mm,D为半椭球面的长轴长度或半球面的直径,椭球面的长短轴比值为1.5。图12为半椭球面凹坑布置于货车侧面的效果图。

图11 半椭球面凹坑效果图

图12 半椭球面凹坑布置于货车侧面的效果图

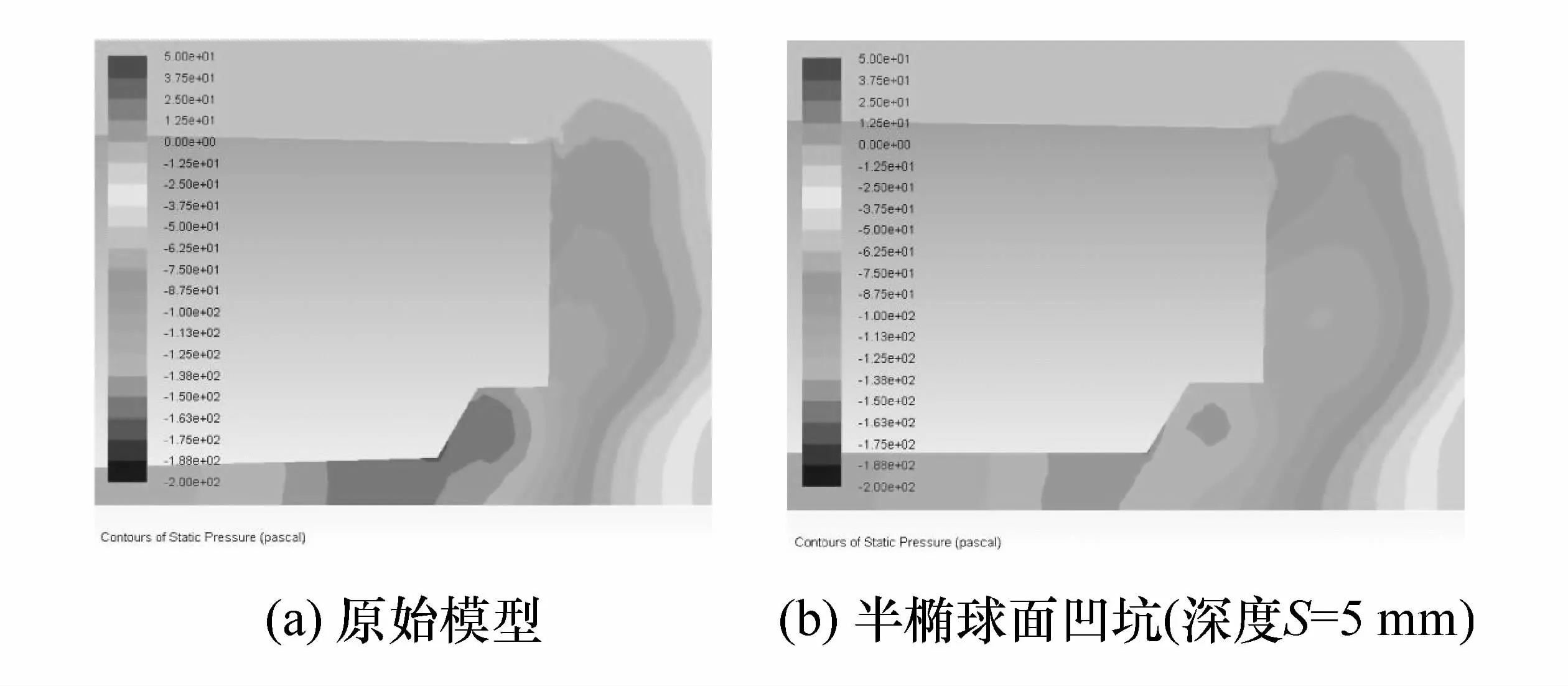

4.2 仿生非光滑表面的减阻效果分析

表4对比了不同凹坑尺寸的非光滑表面货车模型的气动阻力系数和减阻率。分析可知,在货车车身表面合理布置半球面凹坑和半椭球面凹坑均具有一定的减阻效果。其中非光滑表面模型5具有最佳的减阻效果,减阻率为5.0%。

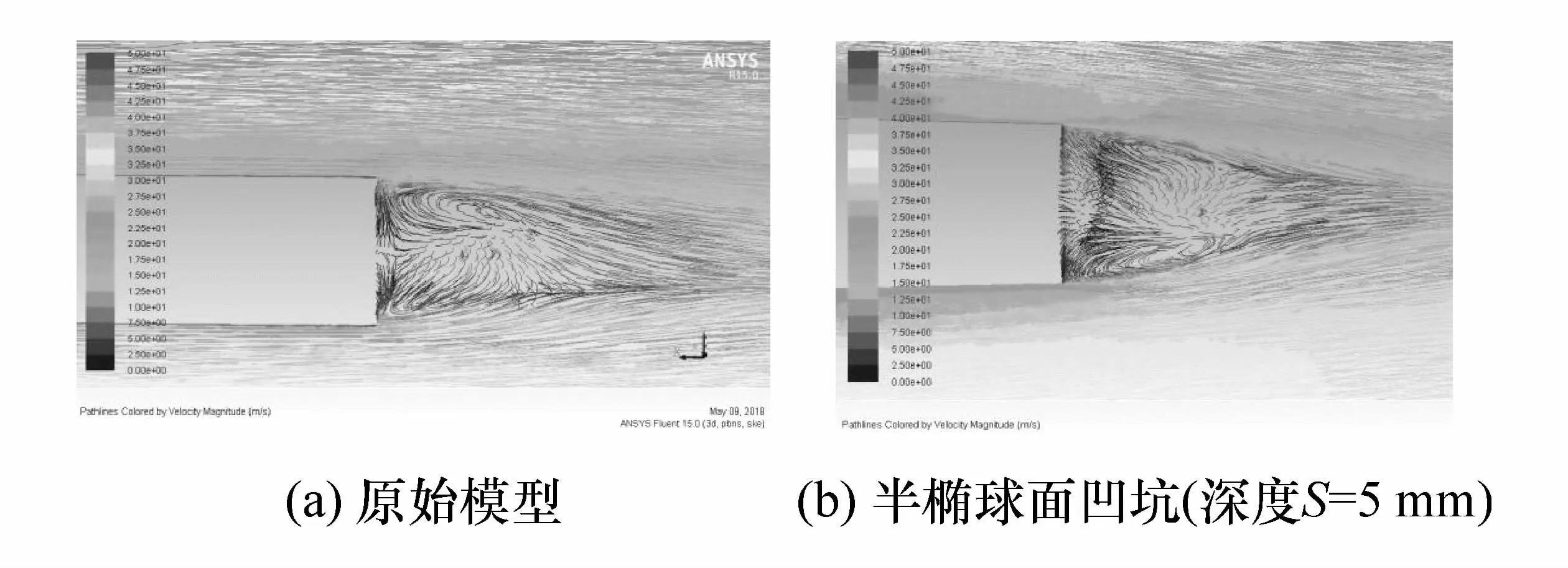

图13对比了货车的光滑车表模型与侧部半椭球面非光滑模型的尾部速度轨迹云图。由图分析可知:当气流流经货车的两个非光滑侧部表面时,车表气流速度与光滑货车表面相比有明显上升,尾部区域的低流速区域面积相比于光滑车表模型有明显减小;非光滑车表气流速度的增大表明半椭球面凹坑非光滑表面降低了车身表面边界层气流运动的速度梯度,从而减弱了边界层内外部的动能交换,这样动能输送便会更加顺畅;动能输送的顺畅可减弱能量的消耗,从而减小货车的气动阻力,另外,非光滑表面货车模型的尾涡量相对于光滑车表模型有明显的减小,这也同样说明货车尾部能量耗散有减小,所以气动阻力得到减小。

表4 不同凹坑尺寸的非光滑表面模型的风阻系数对比(间距为200 mm)

图13 货车模型X-Y水平截面的尾部速度轨迹云图

图14对比了货车的光滑车表模型与侧部半椭球面非光滑模型的尾部湍动能分布云图。由图分析可知:光滑车表模型的高湍动能区域面积较大,半椭球面非光滑模型的高湍动能区域面积比光滑车表模型有明显的减小;尾部区域湍动能的减小,说明尾部气流能量耗散比较小,产生的气动阻力较小;相对于光滑车表模型,半椭球面非光滑模型的高湍动能区域离货车尾部距离较远,产生的对货车尾部的“拖拽力”较小,从而起到减阻效果。

图14 货车模型X-Y水平截面的尾部湍动能分布云图

图15对比了货车的光滑车表模型与侧部半椭球面非光滑模型的尾部压力分布云图。由图可见:侧部半椭球面非光滑模型的尾部负压区域比光滑车表模型有明显的减小,意味着货车前后部的压力差减小了,从而使整车总气动阻力减小。

图15 货车尾部纵向对称面压力云图

5 复合减阻装置的设计和减阻效果研究

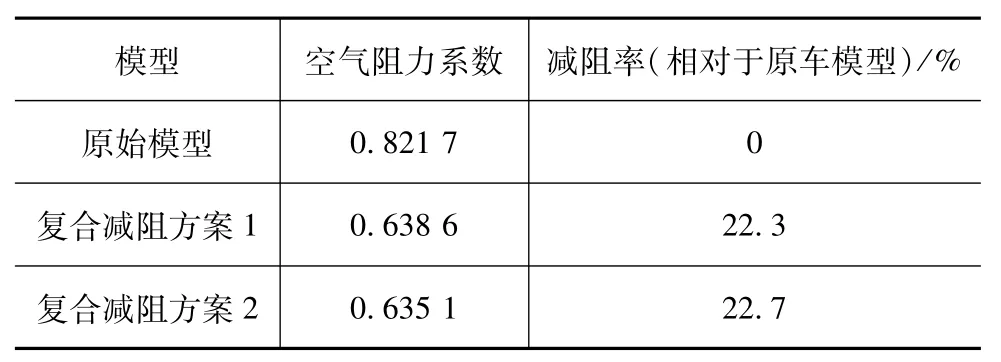

为研究复合减阻装置的减阻效果,在前文计算分析的基础上,选取了减阻效果明显的仿生封闭式导流罩、尾部减阻装置和仿生非光滑表面结构进行组合,并对两种典型的复合减阻方案分别进行外流场数值模拟。图16为复合方案的整车模型效果图。表5对比了货车原始模型与安装两种复合减阻方案(方案1,导流罩模型4+尾部减阻装置模型3+非光滑表面模型2;方案2,导流罩模型4+尾部减阻装置模型3+非光滑表面模型5)装置的整车风阻系数和减阻率。与货车原始模型的风阻系数相比,复合减阻方案1和方案2的整车减阻率分别为22.3%和22.7%。需要指出的是,因为多种单一减阻装置布置于同一货车模型上时,减阻装置之间会产生相互影响,因而复合减阻率略小于3种单一减阻装置减阻率之和。

图16 复合减阻装置模型

表5 安装复合减阻装置货车模型的减阻率

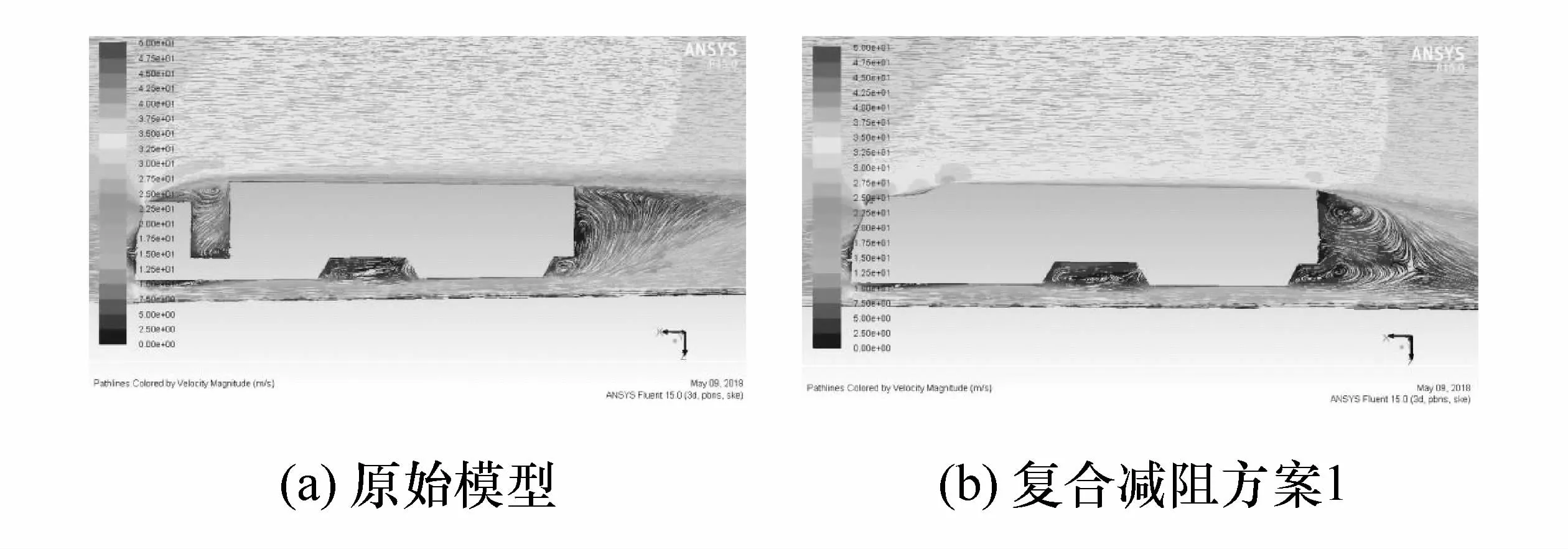

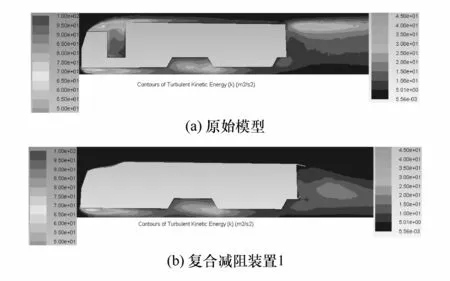

图17对比了货车原始模型与复合减阻方案1的尾部纵向对称面速度轨迹云图。由图可见,相对于货车原始模型,复合减阻方案1的驾驶室顶部没有出现漩涡和回流现象,尾部涡流区域有明显减小,并且尾部涡流集中区出现了明显的下移和后移。图18对比了货车原车模型与复合减阻方案1的尾部纵向对称面湍动能分布云图。由图可见,复合减阻方案1的驾驶室顶部没有出现高湍流强度区域,尾部高湍流强度区域有明显减小,并且尾部高湍流强度区域出现了明显的下移和后移,这与尾部涡流分布结论完全一致。

图17 货车尾部纵向对称面速度轨迹云图

图18 货车纵向对称面湍动能分布云图

6 结论

(1)受海豹头部形状的启发设计了一种新型仿生导流罩,并详细研究了导流罩侧裙延伸长度对货车整车气动阻力系数的影响。无论是传统导流罩还是新设计的仿生导流罩,随着导流罩侧裙延伸长度的增加,货车整车阻力系数逐渐变小。并且在同样的侧裙延伸长度下,仿生导流罩模型的气动阻力系数均要小于传统导流罩模型。封闭式仿生导流罩模型的减阻率为9.7%,减阻效果明显。

(2)设计了一种由4块尾部导流板构成的尾部减阻装置,详细分析了底部导流板长度和倾角对货车风阻系数的影响。当15°≤θ≤45°时,两种不同尾部导流板长度货车模型的气动阻力系数均随着底部导流板倾角θ的增大而逐渐变小,当θ=45°时,模型的阻力系数获得最小值。尾部减阻装置模型3的气动阻力系数最小,相对于货车原始模型的减阻率为11.2%,减阻效果明显。

(3)在货车侧面布置半球面凹坑和半椭球面凹坑均具有较好的减阻效果。凹坑的深度和形状对货车整车气动阻力系数的影响较大。本文中设计的仿生非光滑表面5具有5%的最佳减阻效果。这是因为货车侧面合理布置了非光滑凹坑表面后,货车尾部的涡流减小,尾部压力增大,尾部湍动能值减小,尾部能量耗散减小,从而减小了货车整车气动阻力。

(4)复合减阻装置货车模型的最佳减阻率为22.7%,说明复合减阻装置具有非常明显的气动减阻效果。

(5)本文中主要进行理论研究和仿真分析,与实际应用尚有相当的距离。今后应在导流罩(尤其是侧裙式)的设计和各种减阻装置的实车试验验证等方面继续进行后续研究,以期在实际车辆上获得应用,改善目前国产厢式货车的高油耗问题。