基于时间硬化理论的聚乳酸结构件尺寸稳定性分析*

马芳武,韩 露,陈实现,蒲永锋,沈 亮

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

环境和能源问题的日益严峻促使汽车产业向低碳化、生态化发展。以生物基材料为基础的可再生资源制造汽车零部件是实现汽车生态化的重要途径[1]。

国内外汽车制造商为适应汽车生态化需求,开始进行生物基材料研究,定向开发生物基材料汽车零部件。其中,聚乳酸(PLA)性能优良,材料可塑性强,成为应用最为广泛的生物基材料。国内外学者通过大量研究来提升聚乳酸的性能,使之达到现有石油基材料的水平。文献[2]中发现通过加入麻纤维可提高PLA的抗冲击性能。文献[3]中研究发现以碳纤维为增强材料可提高其机械性能。文献[4]中通过增加短碳纤维来增强材料的机械性能。文献[5]中以剑麻纤维为增强材料增强聚乳酸弯曲强度。文献[6]中通过双螺杆挤出共混的方式制备了玻璃纤维增强聚乳酸复合材料,经测量其韧性大大提高。文献[7]中通过增加增塑剂以提高聚乳酸的主要机械性能使其达到汽车非金属的性能要求。文献[8]中研究通过添加增塑剂柠檬酸三丁酯(TBC)对卤化碳纳米管(HNT)改性,与聚乳酸混合,可提高聚乳酸的稳定性。文献[9]中研究通过增加亚麻纤维可提高聚乳酸的热稳定和拉伸强度。总之,为提高聚乳酸在汽车产业中应用的可能性,研究人员对其各方面都进行了探索,并取得显著成效。

聚乳酸虽然性能优良,但也存在一些缺点限制了其在汽车产业中的应用,蠕变特性就是其中之一[10]。学者们的深入研究表明,在其长期使用中,蠕变特性须引起足够的重视[11-12]。

本文中以商品级的聚乳酸材料为原料,设计现有北汽某款车蓄电池托盘。首先通过拓扑优化改良原设计;然后基于时间硬化理论建立材料蠕变模型;最终通过有限元分析计算其在持续受力条件下的蠕应变值。

1 聚乳酸蓄电池托盘优化设计

1.1 材料性能对比

以北京汽车股份有限公司某款汽车蓄电池托盘为研究对象,对其优化设计。基于等刚度理论,用聚乳酸代替原有托盘材料(PP30)。依据GB/T 1040—2006等标准测量聚乳酸的拉伸性能、弯曲性能、冲击强度和热变形温度,结果见表1。在机械性能方面,该材料的拉伸强度、弯曲强度等重要性能均高于PP30。

表1 聚乳酸与PP材料参数对比

1.2 有限元建模

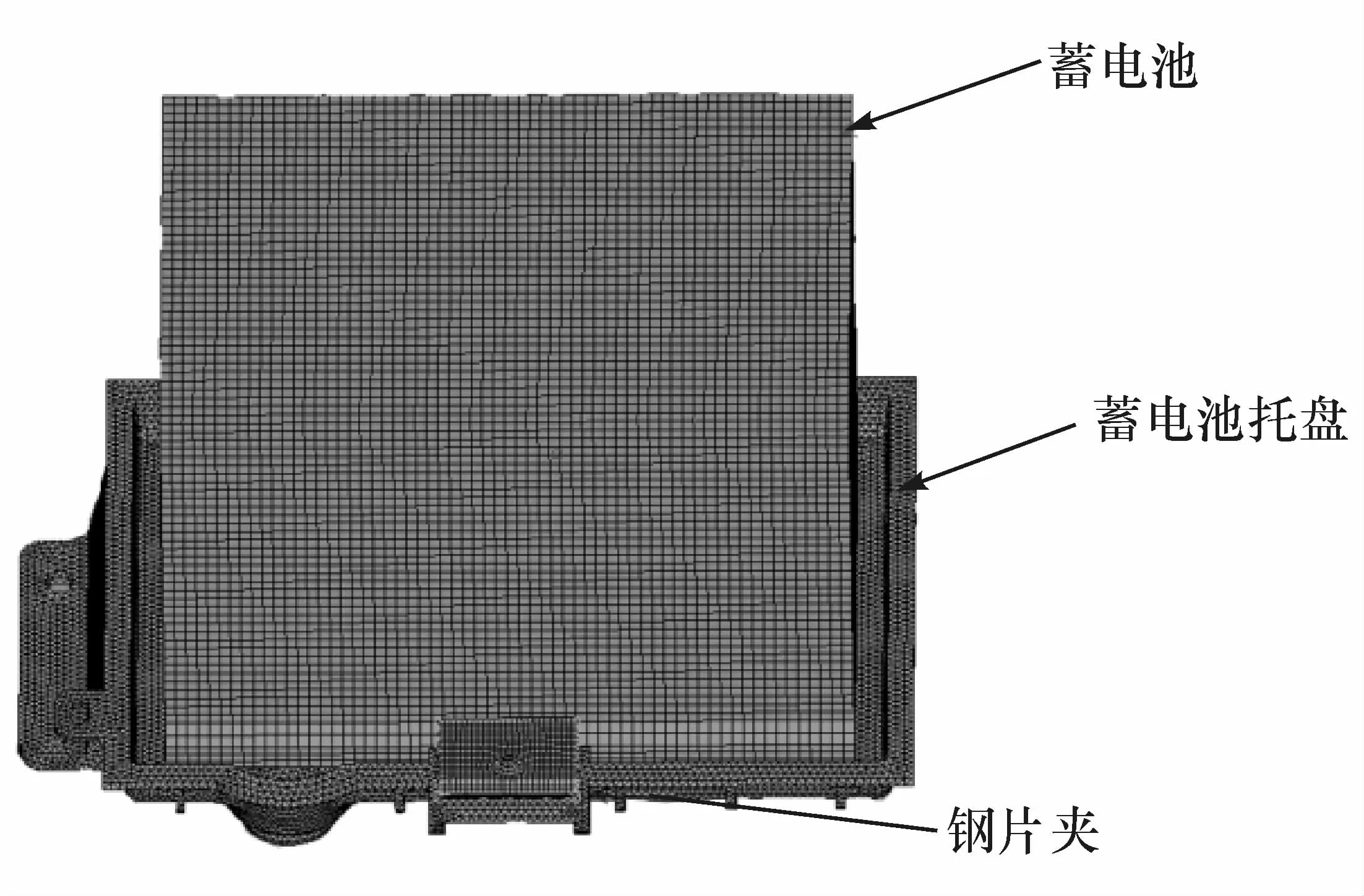

建立了蓄电池总成的有限元模型,如图1所示。该蓄电池总成结构主要包括蓄电池、蓄电池托盘和将蓄电池固定在托盘上的钢片夹。以高阶四面体单元对蓄电池托盘进行有限元建模。钢片夹模型和蓄电池模型以四边形壳单元和六面体单元建模。单元数量和材料属性如表2和表3所示。

1.3 托盘结构拓扑优化

经材料性能对比可知,聚乳酸的弹性模量高于PP30。以原有结构为初始结构,以等刚度理论为基础,保持螺栓孔和主要部分位置不变,对零件进行优化。

图1 蓄电池总成有限元模型

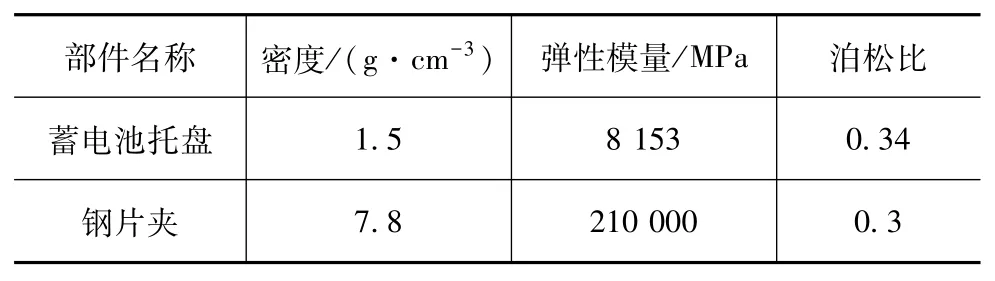

表2 蓄电池有限元模型各部件的单元类型及单元尺寸

表3 材料的主要力学性能参数

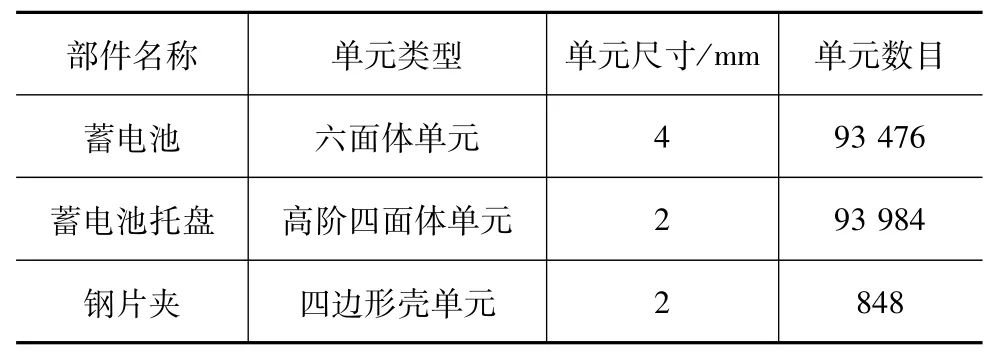

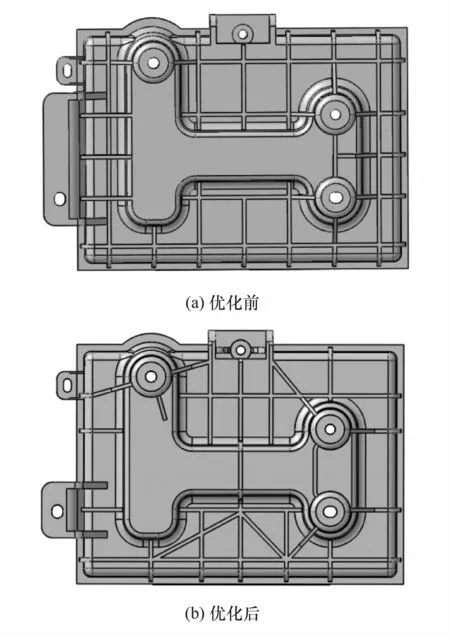

以柔度最小作为目标,以原蓄电池托盘包络面为设计变量区域,定义体积分数响应为约束条件,利用OptiStruct对结构进行拓扑优化。根据优化结果对零件主要受力部位进行加强。图2为根据拓扑优化后改进的蓄电池托盘设计。新的设计减少原设计冗余部分,在螺栓安装孔处增设斜向的加强筋。

优化后,托盘最大应力由原来的52.84 MPa降至38.86 MPa,减小了26.5%;优化后的托盘最大位移变形从原来的0.249 mm减至0.2 mm,减小了19.7%。而优化后的托盘体积为0.418 m3,托盘质量减少了8.5%。

2 蠕变理论模型

在低于拉伸强度的应力影响下,固体材料产生缓慢永久性的移动或者变形的趋势称之为蠕变。在塑料零件长期负载时,蠕变特性会导致零件的关键尺寸变化,使结构件失效,因此本文中从材料本身的蠕变特性出发,以聚乳酸材料的蠕变试验数据推导蠕变数学模型,验证有限元模型建模方法和材料蠕变参数的精确度,最后以实际车辆载荷校核该零件在发生蠕变的条件下是否满足使用要求。

图2 结构优化前后的蓄电池托盘模型

2.1 蠕变基本理论模型

蠕变理论模型一般分为两种。其中一种是机械模型,属于流变学模型,它假定高分子材料是一种黏弹性材料,其力学性质介于理想弹性体与理想黏性体之间,可通过理想弹性和黏性元件的多种组合进行模拟,来描述高聚物复合材料的黏弹行为。另外一种是经验模型,它在高聚物复合材料复杂的蠕变机理和应力、温度等众多外部因素影响下建立蠕变与时间、应力、应变和温度等变量之间的数学关系[13]。本文中采用经验模型,它根据蠕变试验数据,得到材料在不同应力水平和不同温度下的蠕变曲线,主要涉及时间硬化理论、应变硬化理论和恒速理论等。

2.2 时间硬化理论与数学模型

时间硬化理论考虑的是时间因素在蠕变过程中对材料硬化产生的主要影响,导致蠕变率降低,而蠕变变形对材料硬化没有影响,该理论适用于应力呈单调或缓慢变化的蠕变现象。本文中以恒定应力来研究蠕变特性,与时间硬化理论相符,故采用时间硬化理论模型描述材料的蠕变特性[14]。

在蠕变过程中,蠕变率降低表示时间对材料硬化的影响较为显著,从而忽略掉蠕变变形对材料硬化的影响。由此,其理论公式可描述为:在温度一定的情况下,应力、蠕应变率与时间之间存在一定的关系,即

式中:εc为蠕应变量为蠕应变率;σ为应力;t为时间。当温度一定时,蠕应变量εc可以表达为

式中f1(σ)和f2(t)分别为应力函数和时间函数。其中应力函数采用Norton幂次方法则,该函数形式与应力分析的物理特性一致,函数形式为

式中:C1为常数;n为应力指数。

当在恒应力载荷作用下,f1(σ)为常数,则时间函数f2(t)反映出了蠕变曲线的趋势,它是与蠕变曲线成一定比例关系,即

式中:C2为常数;t为应变时间。

由式(2)~式(4)联立得到时间硬化理论公式为

式中A,m,n为材料常数,由材料的蠕变试验数据拟合来确定。

3 聚乳酸材料蠕变实验与蠕变应变模型

经时间硬化理论描述,需要材料的蠕变试验数据,用于推导与材料属性相关的A,m,n材料常数,从而建立材料蠕变的数学模型。利用CRIMS-20 kN电子万能试验机(图3),对聚乳酸复合材料进行蠕变性能试验,试验方法参照ISO899塑料—拉伸蠕变的测定,试验采用拉伸试验样件。在常温环境条件下加载,并保持恒定的拉伸载荷,载荷持续作用时间为72 000 s,并用拉伸计记录材料试验样件在恒定载荷作用过程中的变形量。

图3 电子万能试验机

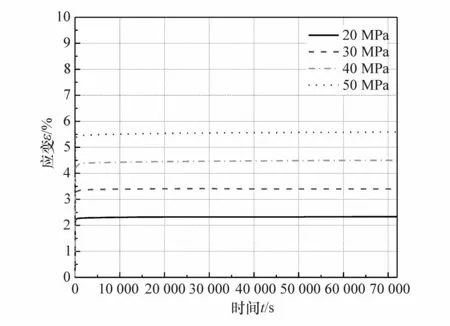

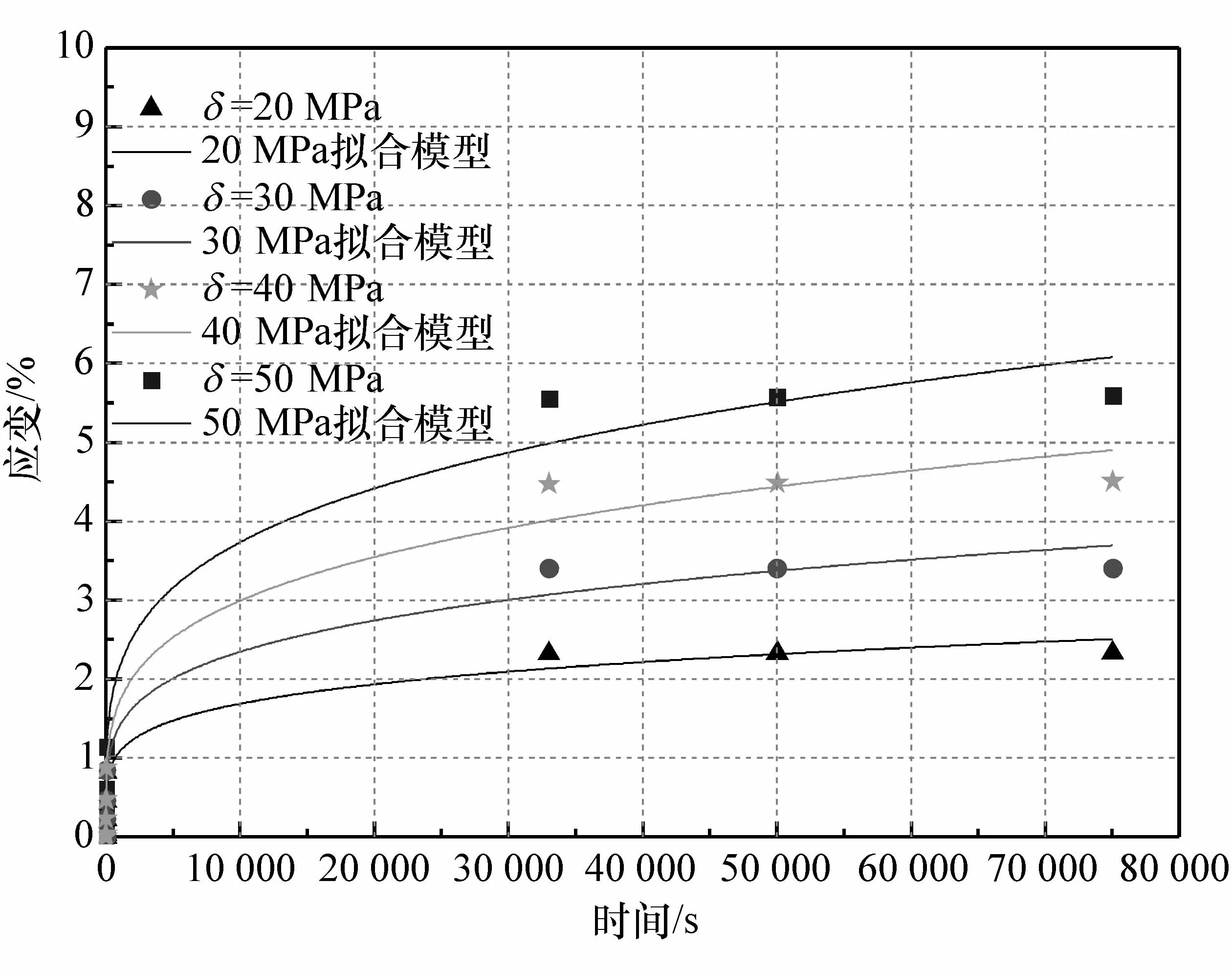

根据试验标准,结合本文实际情况,设定蠕变拉伸强度分别为20,30,40和50 MPa。测得该材料在上述4个应力条件下的蠕变曲线,如图4所示。材料在加载初期发生较大变形,但随着作用时间的增加,即载荷加载完全后,蠕变增量逐渐减小直至蠕变末期,蠕变应变量基本保持不变。

图4 聚乳酸材料在不同应力下蠕变应变曲线

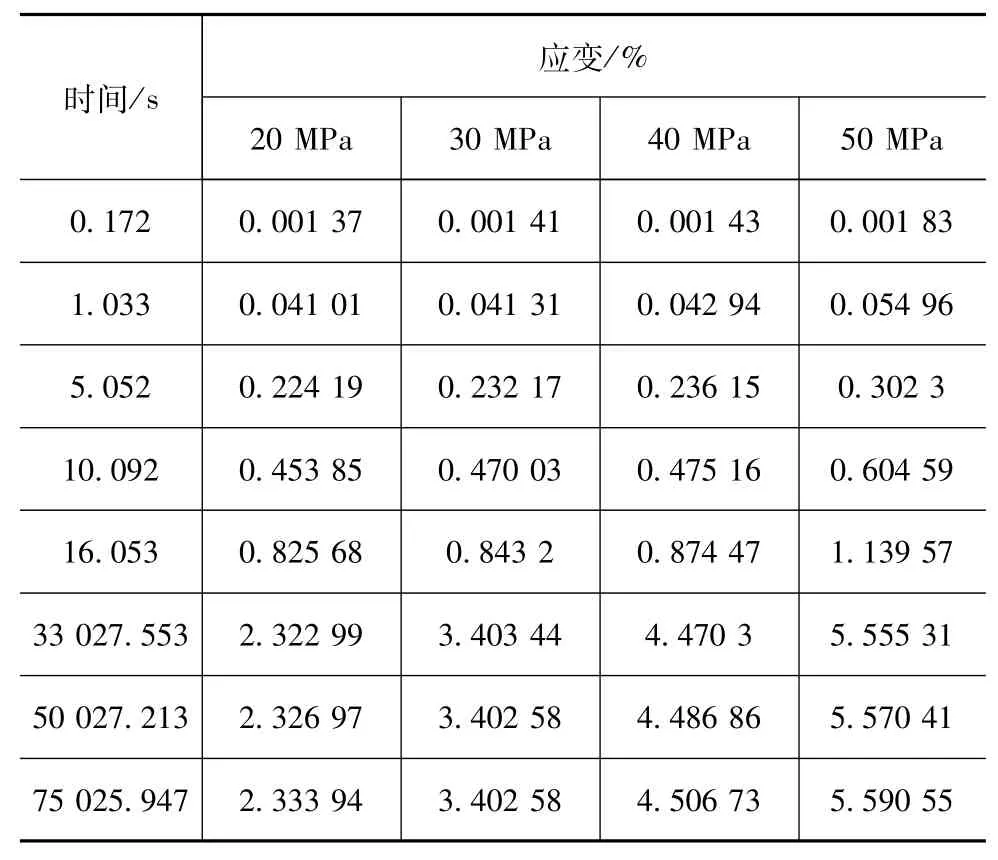

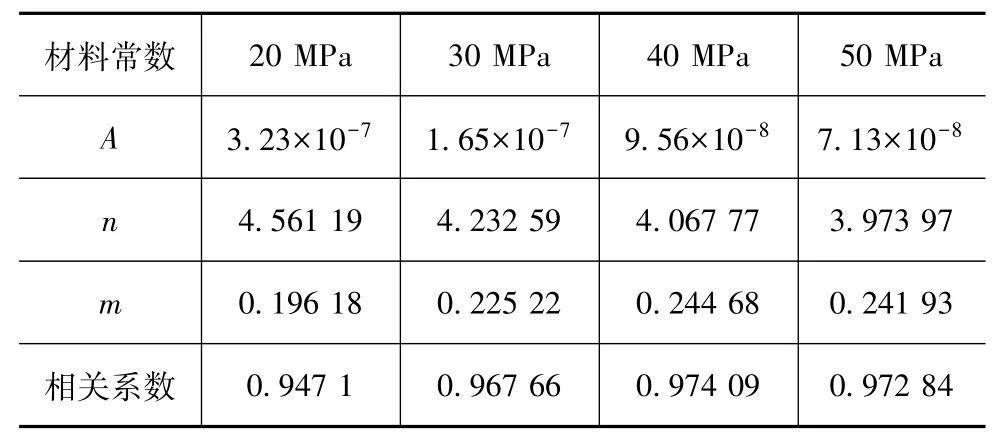

拟合用样本点见表4,建立蠕变数学模型。通过时间硬化理论和最小二乘法拟合得到材料在4种应力条件下的蠕变材料常数,见表5。表5中4组模型拟合结果的相关系数反映了以时间硬化理论为基础,在总体上可较好描述聚乳酸材料的蠕变特性。

表4 拟合用样本点

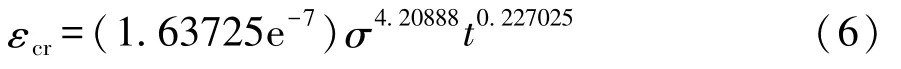

4组不同应力下的材料蠕变常数经计算值得到该材料的蠕变模型,即

试验数据与拟合的数学模型曲线对比如图5所示。在静态加载初期,数学模型与试验数据一致性较好;蠕变中期,两者出现不同趋势:试验测得的蠕变应变增加迅速,且在加载完成后基本达到蠕变应变极值。而数学模型中的应变值出现小幅增大趋势,蠕变应变在中期与试验数据对比,蠕变应变小;蠕变后期,模型的蠕变应变基本达到试验数据测得数值。分析原因,试验数据在前期加载蠕变载荷时虽然使用稳态加载,但也是动态过程,而时间硬化理论着重描述材料在后期的蠕变应变,描述的是静态过程,所以出现蠕变初期两者不一致现象。但到蠕变后期,从图5可以看出,试验呈稳态下,拟合模型与试验数据具有更好的一致性[15-16]。本文中主要针对零件蠕变后期的尺寸变形进行研究,所以时间硬化理论仍符合。

表5 材料常数统计值和相关系数

图5 选取的样本点与拟合模型对比

4 有限元建模与实际载荷蠕变特性分析

由于蠕变的产生导致结构件尺寸发生变化,尤其是某些固定约束位置,一旦发生变形会导致结构件松动,极易发生结构失效现象。因此分析非金属结构件实际工况的蠕变特性,验证其尺寸稳定性和可靠性是开发非金属材料结构件的重要环节。

4.1 材料蠕变有限元模拟与试验数据对比

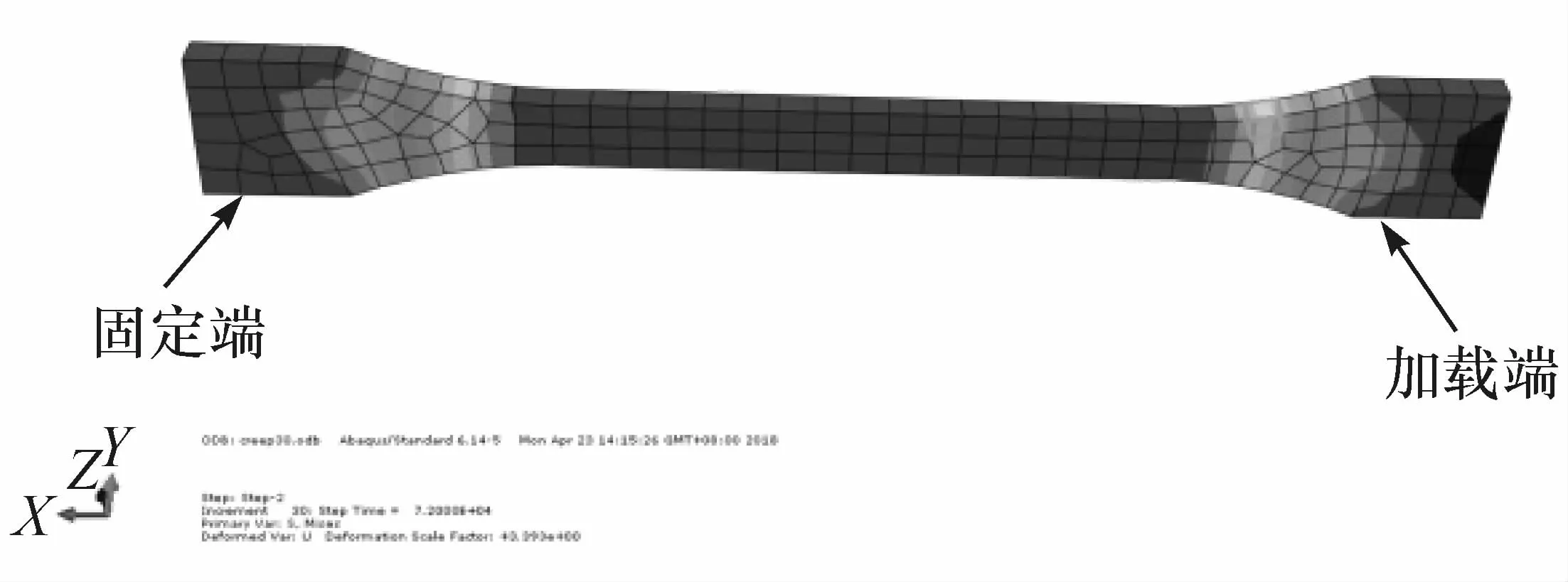

为验证有限元模型建模方法的精确性和材料蠕变参数在仿真分析时的准确性,建立材料蠕变试验的仿真模型,模拟材料在20,30,40和50 MPa应力下的蠕变过程,并将得到的仿真蠕变数据与试验数据对比分析。利用ABAQUS,根据蠕变试验样条尺寸建立仿真模型,仿真过程中采用一端固定约束,另一端施加恒定载荷处理。材料蠕变数据均采用上述数学模型中的参数。设置蠕变过程的总时间为72 000 s。为保证计算分析的精度,蠕变应变容差设置为1×10-5。材料蠕变的有限元模型见图6。

图6 材料蠕变试验有限元模型

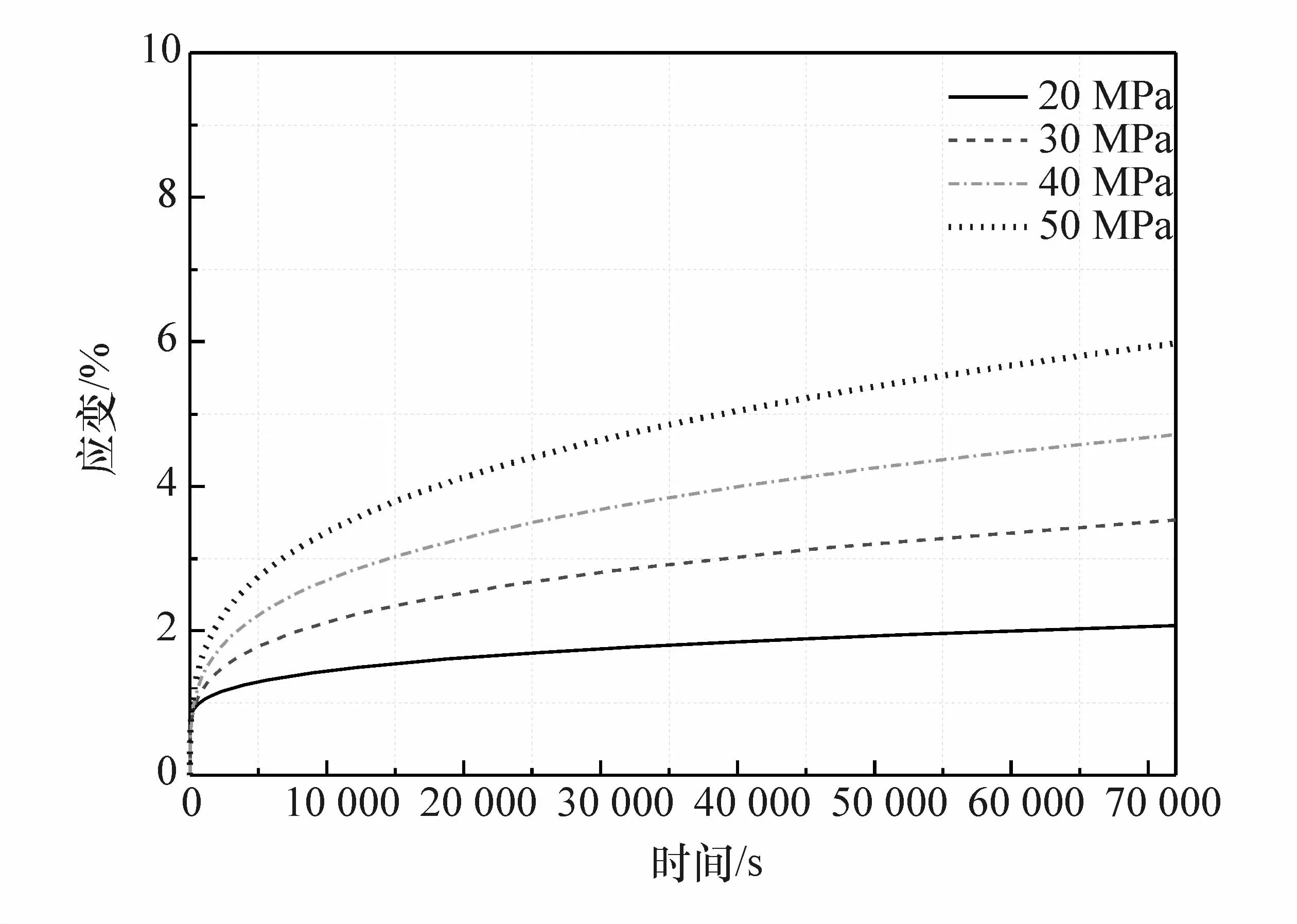

应变通过移动端位移计算,得到各应力下仿真蠕变数据,见图7。对比图5可以看出,仿真蠕变曲线与蠕变数学模型重合较好。与数学模型相同,在蠕变初期与试验数据重合性一般,但到蠕变中后期蠕变应变的变化趋势与试验数据一致。在分析该材料长期蠕变特性时,后期的蠕变特性是本文关注点,所以,上述有限元模型建模方法和材料蠕变参数在仿真分析时的准确性满足本文要求[17]。

图7 仿真得到材料蠕变数据

4.2 托盘有限元建模与蠕变结果分析

应用上述建模方法与材料参数对蓄电池托盘进行蠕变特性分析。同样的,过程中为了降低其它非弹性应变与蠕变应变的耦合程度,将分析问题分为静态加载过程和蠕变过程的分析。

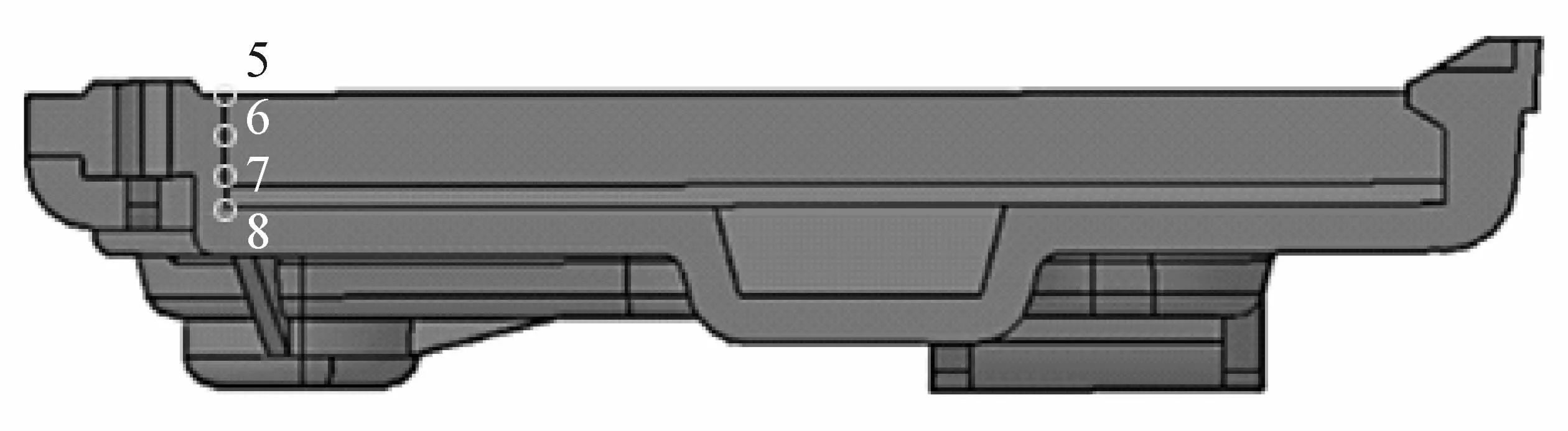

为保证聚乳酸结构件的尺寸稳定性和可靠性,分析托盘的螺栓固定点与金属片安装点蠕变应变。托盘关键点如图8所示,即托盘螺栓安装点和蓄电池固定点,分别为5-8。

图8 托盘关键点

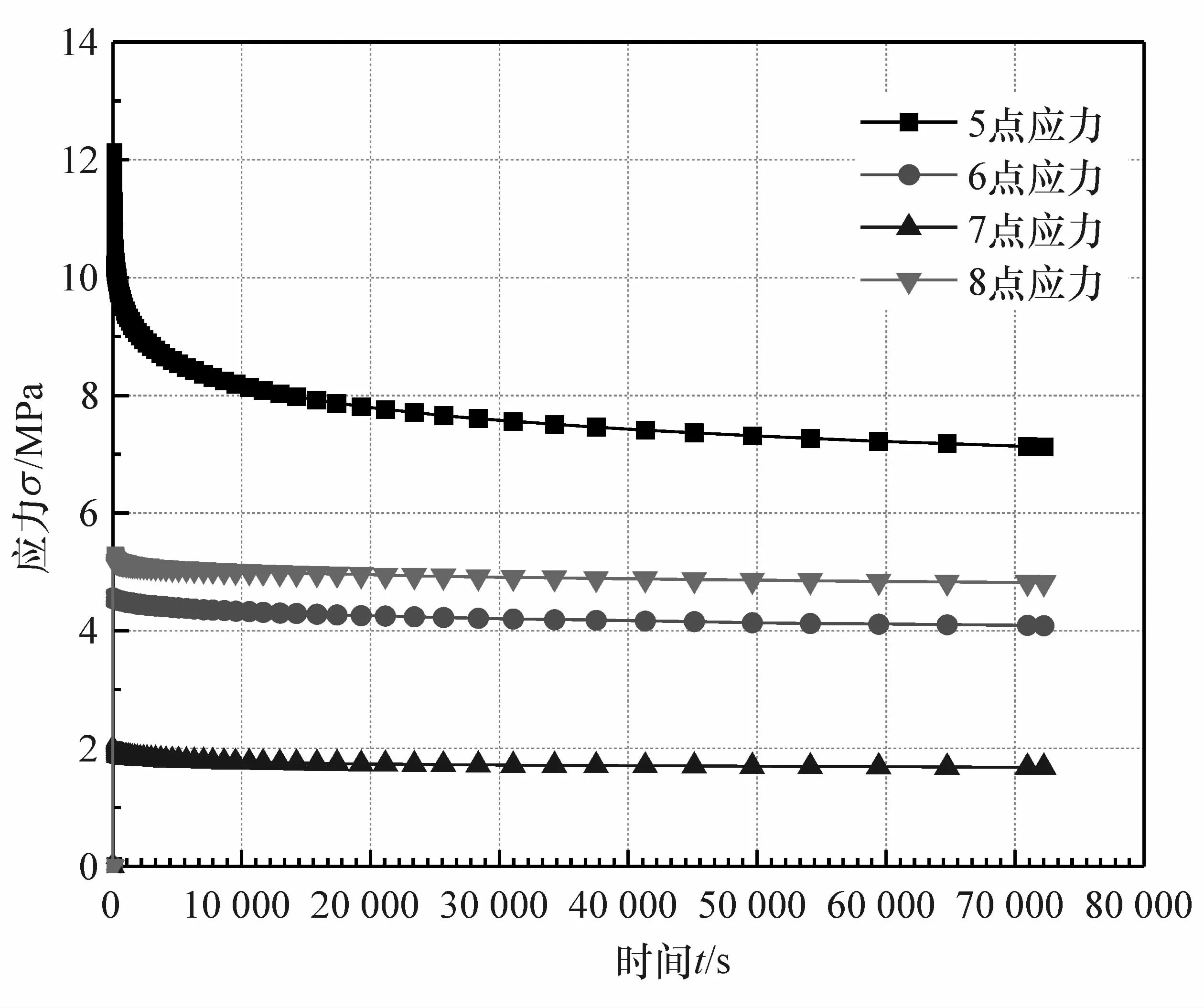

随着载荷作用时间的积累,蓄电池托盘的位移变形逐渐增大。需要校核该结构件是否因变形量过大,引起螺栓或蓄电池脱落。首先分析关键点的蠕变行为。如图9所示,关键部位5点到8点的等效应力分别由蠕变前的12.12,4.55,2.0和5.3 MPa减小到蠕变后的7.12,4.1,1.7和4.8 MPa,应力随时间的延长而逐渐减小,这表明托盘在持续受力的过程中发生了蠕变现象,且伴有应力松弛。

图9 5-8点应力变化曲线

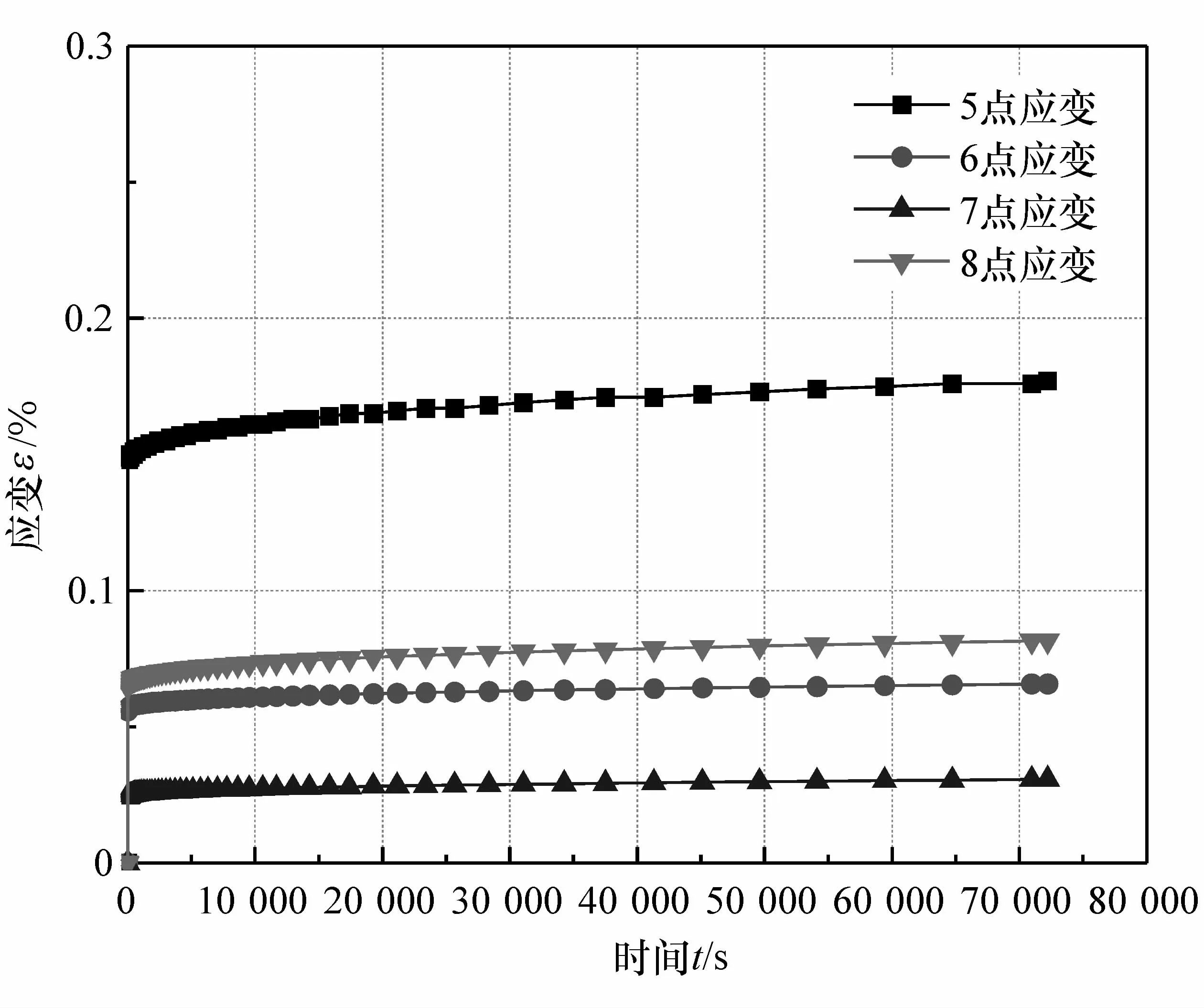

图10为5-8点的应变曲线。由于蠕变的原因,关键点在各个方向上有位移产生,这些位移可通过对应变曲线积分求得。由图可见,蠕变在初期较大,但随着时间推移蠕变基本保持不变,这也与前面材料的蠕变特性相符合。其中点5处为螺栓的安装平面位置,当点5位置位移量过大时会导致螺栓脱落,造成结构失效。基于以上数据,计算得出点5的总位移为0.161 mm,在合理值范围内。

经上述分析,结构件关键点在长期受载荷过程中,蠕变应变开始增加较快,但经过一段时间后蠕变增量逐渐减小直到后期基本保持不变,但导致了某些关键位置的尺寸变化,致使尺寸稳定性下降。本例中螺栓平面位置经蠕变变形后,位移变化了0.161 mm,在安全值范围内,满足设计要求。聚乳酸托盘在长期受载过程中的尺寸稳定性符合设计要求。

图10 5-8点应变变化曲线

5 结论

(1)首先采用聚乳酸材料替换原材料并进行了结构优化,经同一工况下对托盘优化分析可得,最大应力减小了26.5%,最大位移变形量减小了19.7%,同时零件质量减轻了8.5%。

(2)聚乳酸材料在蠕变初期应变较大,当进入蠕变中期后,蠕变应变基本保持不变。时间硬化理论模型能够较为精确地描述聚乳酸材料的蠕变特性。

(3)结合时间硬化理论模型和零件实际载荷工况分析,建立有限元计算校核得到长期受载时,关键位置的最大位移量。经计算为0.161 mm,满足产品的设计要求,证明这种绿色材料满足产品在尺寸稳定性上的设计要求。