电弧离子镀TiN涂层沉积工艺研究

侯翔,王铁钢,刘源,张姣姣,朱强

(天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222)

金属氮化物涂层由于具有较高的硬度、强度、耐磨性,足够的韧性和高的耐热性,近年来被人们广泛关注,并用于刀具表面改性处理,在切削加工时能延长刀具的使用寿命,提高加工效率和精度[1-3]。TiN晶体结构是由 Ti原子占据面心立方顶角的面心立方结构(fcc),是典型的NaCl结构[4-5],因硬度高、耐磨性好、抗腐蚀性能优异而广泛用于刀具表面。TiN涂层的制备常用磁控溅射、离子镀、离子束等物理气相沉积技术。其中,磁控溅射涂层表面光滑,且均匀性好,但靶材离化率低、涂层与基体结合力差,限制了其在切削加工中的应用。电弧离子镀技术沉积速率高,粒子入射能量大,可制备结构致密、结合强度高的涂层,近年来被广泛用于沉积高速钢刀具和发动机叶片高温防护等方面[6-7],但始终存在表面大颗粒的难题。在电弧阴极外附加线圈磁场,可有效控制弧斑的运动范围、提高运动速度,从而减少大颗粒的产生,改善涂层表面质量和均匀性。

研究发现,涂层的沉积工艺直接影响涂层的微观组织和各项性能,通过改变沉积压强、基体偏压、反应气体流量、沉积温度、弧电流可调控涂层的结构和性能[8-9],其中N2/Ar流量比是极为重要的一项参数。钟一昌等人[10]研究了不同N2流量对磁控溅射TiN涂层摩擦学性能的影响,发现N2流量为4 mL/min时,制备的TiN涂层耐磨性能最佳。尚需系统研究N2流量对涂层成分、结构和其他力学性能的影响,且不同涂层设备最优工艺参数也存在差异,故文中采用带有附加线圈磁场的电弧离子镀技术,在不同N2/Ar流量比下沉积一系列TiN涂层,研究N2/Ar流量比对涂层沉积速率、物相组成、形貌、显微硬度、残余应力、摩擦系数和磨损率的影响,并探讨了它们之间的内在联系。

1 试验

1.1 涂层制备

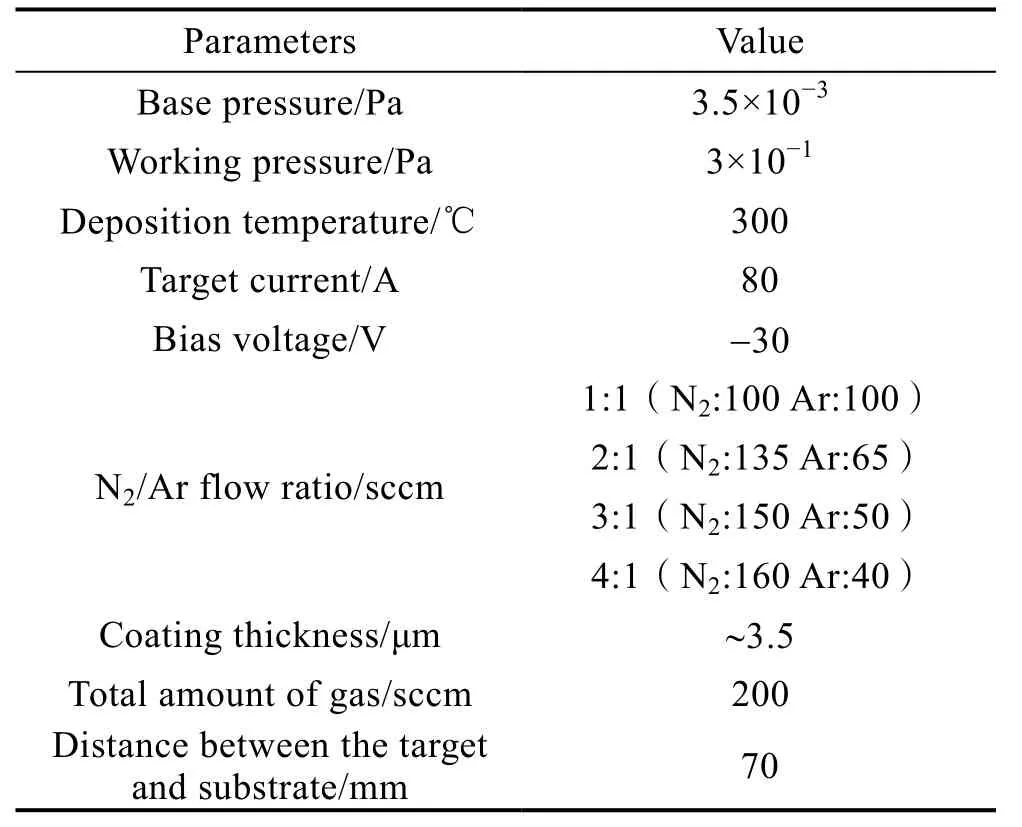

采用 V-TECH AIP650/750型电弧离子镀膜机在基体材料为镜面抛光的硬质合金(25 mm×25 mm×3 mm)、304不锈钢片(30 mm×25 mm×1 mm)、单晶Si片(100)(50 mm×6 mm×0.67 mm)基底上制备 TiN涂层。在沉积涂层前,使用超声波清洗机将基片分别用超纯水、无水乙醇清洗15 min,之后用高纯氮气吹干,装夹在样片板,悬挂于真空室中央转架上。靶材选取为直径φ100 mm×25 mm 的 Ti靶(纯度为99.9%),数量为3个,靶电流均为80 A,工作气体和反应气体为 Ar和 N2(99.999%)。当本底真空为3.5×10-3Pa,真空室内温度为300 ℃时,开始辉光、轰击清洗,之后将偏压设为-30 V,通过改变 N2/Ar值,沉积90 min。在沉积过程中,气体的通入量要进行严密监控。电弧离子镀制备TiN涂层的具体工艺参数详见表1。

表1 电弧离子镀TiN涂层的沉积参数

1.2 性能测试

1)采用扫描电子显微镜(SEM)观察并分析涂层的表面形貌;采用 X射线衍射仪(XRD)对涂层进行物相分析,XRD使用的是 CuKα射线,扫描速度为 0.02 (°)/s,步长为 0.01°,2θ 扫描范围为 20°~80°。

2)采用SuPro FST150薄膜应力仪,根据基片曲率法用单晶 Si片作为基体[12],输入涂层基体厚度、Si泊松比和杨氏模量计算涂层的残余应力,每个样片测试5次求平均值。采用Wilson显微硬度计测试涂层的显微硬度,此时注意选取的载荷所压入的深度不能超过涂层厚度的1/10,载荷选取10 mg,保压时间为10 s,测试10次选取平均值。

3)采用Anton Paar公司生产的THT型高温摩擦机设备在室温 20~25 ℃、相对湿度为 50%的外界条件下,选取直径为5.99 mm的白色Al2O3球作为对摩副,转速为159 r/min,半径为8 mm,法向载荷为4 N,摩擦圈数为2000,滑行距离为100.52 m测试涂层的摩擦性能。同时为了保证涂层不被磨穿,通过测试时产生的噪音和观察涂层表面来判断是否磨穿,故需要严格控制实验时间。采用超景深显镜观察涂层磨损后的形貌,选取具有代表性的区域进行拍照记录。

2 结果及分析

2.1 微观结构

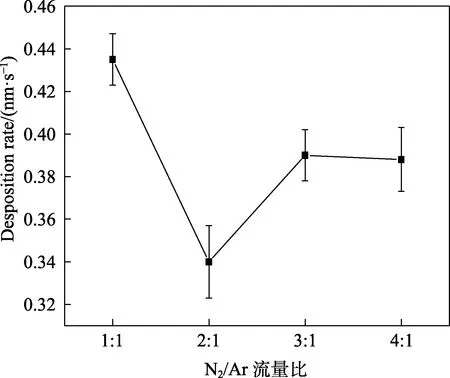

图1为不同N2/Ar流量比条件下沉积TiN涂层的沉积速率。可以得到,随着N2/Ar流量比的增加,沉积速率先快速下降然后上升。N2/Ar流量比为1:1时,沉积速率最高约0.44 nm/s;随着N2/Ar流量比逐渐增加到2:1,沉积速率快速降低到0.34 nm/s;当N2/Ar流量比为3:1时,沉积速率再次增加到0.39 nm/s。由于N2/Ar较小时,通入的氩气流量较多,增强了氩离子对靶材的轰击,靶材表面溅射速率较大,致使钛离子和氮气碰撞的几率增大,氮气可以与溅射出来的钛离子完全反应生成TiN[13]。随着N2/Ar的增加,氮气流量增多,靶材表面被TiN覆盖,降低了有效溅射面积,使单位面积溅射出来的粒子数量降低[14]。随着N2/Ar进一步增加至3:1,更多的氮气与金属钛离子结合,所以沉积速率再次出现上升趋势。此现象说明在沉积涂层过程中的N2/Ar流量比存在一个临界值,当氮气流量处于临界值以外,靶溅射模式就会转为化合物模式或过渡溅射模式[15-16]。

图1 不同N2/Ar流量比下沉积TiN涂层的沉积速率

图2为不同N2/Ar流量比下沉积TiN涂层的表面形貌图。从图2可见,涂层表面存在颗粒等缺陷。这是由于氮气较少,氮离子对基体表面的轰击作用较小,从靶表面溅射出的钛离子和蒸发出的颗粒由于温度较高且未能和氮气充分反应,就直接沉积在温度相对低的基片表面形成颗粒缺陷[17-18]。随着N2/Ar流量比的增加,从图2b—d可以观察出,氮气流量相应增多,涂层表面大颗粒的数量和尺寸减少,表面变得光滑致密。这是由于氮气流量增加,氮离子对基体表面的轰击作用不断增强,一部分大颗粒没有与生长面形成化学键而被轰击掉,另一部分在随等离子体运动过程中被消耗[19],从而改善了涂层表面形貌。

图2 不同N2/Ar流量比下沉积TiN涂层的表面形貌

图3为不同N2/Ar流量比下沉积TiN涂层的X射线衍射图谱。由图3可知,TiN涂层主要由TiN相和Ti相组成。随着N2/Ar流量比的增加,TiN涂层的生长取向由沿(110)晶面的Ti相逐渐转变为沿(111)晶面的TiN相择优生长。这是由于N2/Ar流量比为1:1时,氩气流量较多,致使靶材溅射的 Ti离子较多,随着N2/Ar流量比的增加,溅射的Ti离子与氮气充分反应,生成较多的TiN。这与孔德军[20]等人提出的2θ=36.7°时出现标准的TiN(111)衍射峰相符。同时,(111)面为应变能最低的晶面,当 N2流量超过临界值,涂层的形核率降低,并且会沿着应变能最低的(111)面择优生长[21]。当 N2流量小于临界值,涂层的形核率增强,并且会沿着表面能最低的(200)面择优生长。在2θ=38.48°、40.17°处,出现(110)、(101)晶面的 Ti相,随着N2/Ar流量比的增加,衍射峰强度总体上减弱,说明随着氮气流量的增多,Ti相晶粒结晶度降低,涂层中的Ti逐渐减少。

图3 不同N2/Ar流量比下沉积TiN涂层的XRD

2.2 力学性能

残余应力是在无外力的情况下来自涂层内部的一种应力,一般分为两种:拉应力和压应力。不同N2/Ar流量比下沉积TiN涂层的残余应力如图4所示。观察折线图可知,涂层均呈现压应力。随着N2/Ar流量比的增加,涂层的残余应力比较分散,波动较大,总体为升高趋势。主要是由于涂层在生长过程中,氮气不断增多,入射颗粒高速撞击涂层表面,诱发压应力的产生。残余应力的大小主要取决于离子颗粒的大小、质量和速度。同时,待涂层沉积结束降至室温时,由于收缩变形也会导致应力的产生。

图4 不同N2/Ar流量比下沉积TiN涂层的残余应力

不同N2/Ar流量比下沉积TiN涂层的显微硬度如图5所示。由图5可以看出,N2/Ar流量比对涂层硬度的影响显著。随着N2/Ar流量比的增加,涂层硬度呈现明显上升趋势。当N2/Ar流量比为1:1时,涂层的显微硬度最低。随着氮气所占比例增大,沉积到TiN涂层的显微硬度不断增大。当N2/Ar流量比为4:1时,涂层硬度达到最大值为2260HV。这是由于氮气流量较小时,钛离子并没有完全和N2结合生成TiN,而是形成Ti-Ti键沉积在工件表面,Ti-Ti键是金属键,硬度较低[22-23]。随着氮气比例逐渐增大,涂层 Ti-Ti键的含量会减少,生成硬度较高的 Ti-N共价键。同时可归因于N2/Ar流量比为4:1时表面光滑致密,出现(111)和(200)晶面择优生长的TiN相所致。

图5 不同N2/Ar流量比下沉积TiN涂层的显微硬度

2.3 摩擦学性能

图6为不同N2/Ar流量比下沉积TiN涂层的磨痕形貌。磨痕形貌表面出现的大颗粒、细小裂纹的位置用箭头标识,但整体来看,经过摩擦磨损测试后,涂层的表面缺陷较小,分子和离子间结构也相对致密。当 N2/Ar流量比为 1:1时,涂层的磨痕宽度最宽为232.03 μm,且有大颗粒和细小裂纹出现,有较多黑色磨屑在磨痕轨迹边界,由此推测磨损形式为粘着磨损。这是由于此时涂层硬度、结合力较低所致,这些磨屑在摩擦过程中很容易粘在对磨副表面,加剧磨损[24-25]。当 N2/Ar流量比为 2:1时,涂层的磨痕宽度最窄为 153.03 μm,磨痕轨迹清晰,磨屑、大颗粒和微裂纹缺陷较少。N2/Ar为流量比 3:1、4:1时,涂层的磨痕宽度分别为178.14、185.66 μm,磨痕的中间部位均有大颗粒和裂纹的出现,这些颗粒是由于此时涂层硬度较高,摩擦过程中出现了硬质颗粒的磨粒所致。

图6 不同N2/Ar流量比下沉积TiN涂层的磨痕形貌

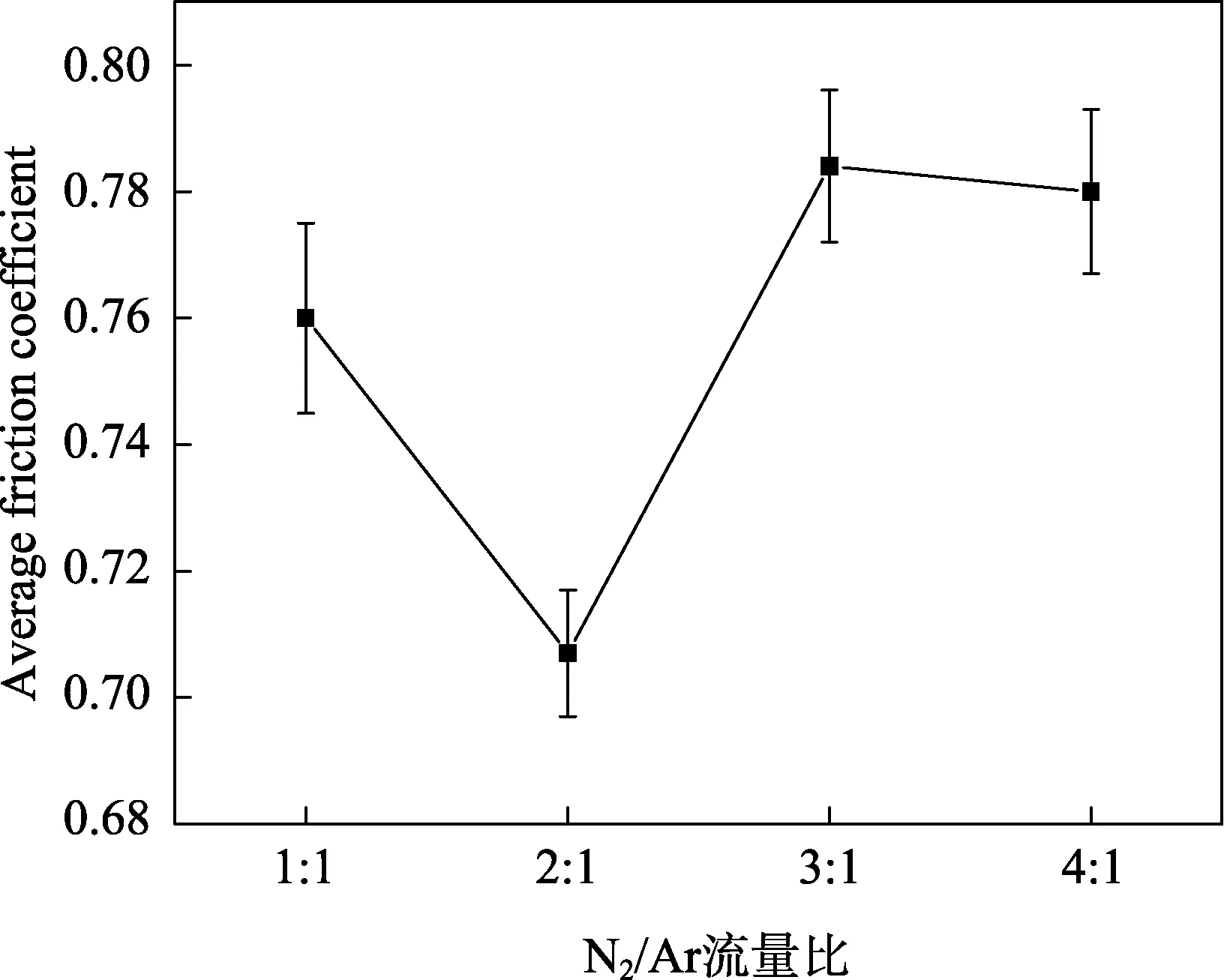

不同N2/Ar流量比下沉积TiN涂层的摩擦系数如图 7所示,选取的数值为进入稳定磨损阶段的平均值。由图7可见,涂层经过磨合期后,摩擦系数均处于0.7~0.8之间。随着N2/Ar流量比的增加,平均摩擦系数呈现下降然后上升的趋势。当N2/Ar为2:1时,摩擦系数最低为 0.71。随着 N2/Ar流量比增到 3:1,摩擦系数急剧升高至0.78。这是由于氮气流量增多,产生的气坑与靶材溅射离子结合变差,与微观结构中涂层粗糙度和表面结构的光滑致密变化程度有关[26]。从N2/Ar流量比为2:1时的磨痕形貌图也可以看出,磨痕宽度最窄,对磨副与表面接触面积最小,促使摩擦系数最低。

图7 不同N2/Ar流量比下沉积TiN涂层的摩擦系数

磨损率是判断零件和刀具磨损的一个重要参数,且与摩擦系数相关。图8为不同N2/Ar沉积TiN涂层的磨损率。由图8得出,磨损率随N2/Ar流量比的增加先快速下降然后上升。N2/Ar流量比为 2:1时的磨损率最低,为 1.5×10-2μm3/(N·μm)。磨损率直接影响涂层的摩擦系数,进而影响涂层的使用性能和寿命。从数据可以看出,N2/Ar流量比为 1:1时,涂层磨损率最高,涂层不耐磨损,抗磨损能力最差;N2/Ar为2:1时涂层磨损率最低,它对应的磨痕形貌缺陷最小,不容易发生大颗粒的脱落,非常有效地保护了基体材料,所以该涂层耐磨性最好。随着氮气流量的不断增加,磨损率数值越接近,大颗粒的脱落几率不断增加,脱落下来的颗粒成为两固体表面间的松散磨粒。在一定的转速下,TiN涂层具有一定的减摩作用,但在不同N2/Ar流量比条件下,磨损率的值有一定差距,说明抗磨损性能与N2/Ar流量比有确切关系。由此见得,在相同的工况下,N2/Ar流量比为 2:1时的涂层抗磨损率高出30%左右。

图8 不同N2/Ar流量比下沉积TiN涂层的磨损率

3 结论

1)随着 N2/Ar流量比的增加,TiN涂层表面质量逐渐改善,生长取向由沿(110)晶面择优生长,逐渐转变为(111)晶面择优生长,涂层微观结构受 N2/Ar流量比值的影响显著。

2)随着氮气所占比例增大,TiN涂层的显微硬度不断增大。N2/Ar流量比为 4:1时,硬度最高,约2260HV。

3)摩擦试验表明,当 N2/Ar流量比为 2:1时,TiN涂层的摩擦系数最低,平均摩擦系数为0.71,磨痕宽度最小约 153 μm,磨痕边界清晰,耐磨性能最佳,磨损率约为 1.5×10-2μm3/(N·μm)。