一种无人机回收系统的安全优化

杨志成

(中国人民解放军92419部队,辽宁 兴城 125106)

随着无人机应用市场的不断扩大,对无人机的研究使用不断发展进步[1-3]。回收系统作为无人机的重要组成部分[4]尤其被重视,可是在无人机飞行的整个过程中,回收阶段却是最容易出现故障的阶段[5-6]。资料表明,无人机回收过程的故障数占整个无人机任务故障数的 80%[7-8],因此无人机的安全回收变得至关重要,业已成为无人机发展的关键问题[9-11]。限于场地限制以及经济成本,伞降回收[12-15]成为当前无人机回收的主流方式被广泛应用,笔者结合工作实际的情况,针对一种伞降回收系统存在的使用风险问题,对其安全使用进行优化。

1 基本工作原理

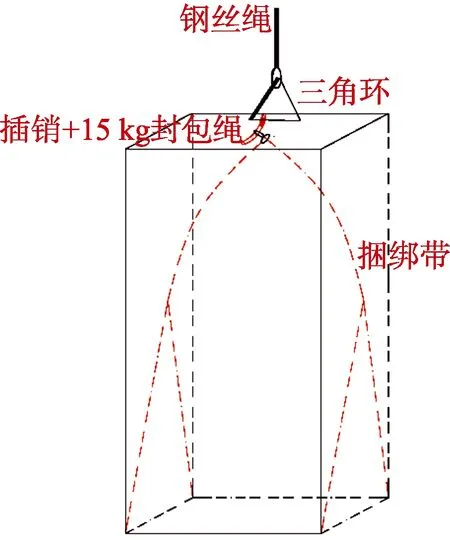

回收系统的工作原理是:减速伞通过射伞火箭完成牵引开伞,在气流的作用下充气张满,实现对无人机的减速,如图 1所示。减速伞工作的具体出舱-拉直流程为,射伞火箭工作拉动钢丝绳,钢丝绳拉动三角连接环,拉断插销保险绳,拉动插销出扣环,拉直减速伞的伞顶带,将减速伞拉出伞舱,在火箭推力作用下,拉断减速伞牵顶绳,射伞火箭带着伞衣套与减速伞分离,伞衣充满,完成无人机的减速。

图1 回收系统的工作示意

2 存在的风险

在实际应用过程中发现,无人机回收过程中存在减速伞未正常工作的情况。依据数据以及现场观察分析,判断射伞火箭拉减速伞出舱过程中,与伞衣套三角环连接的射伞火箭的钢丝绳断裂,导致减速伞出舱失败。

钢丝绳与减速伞舱连接,如图 2所示,连接关系为钢丝绳-2个三角连接环-插销+封包绳-4根减速伞捆绑带-机体固连。由于钢丝绳的弹性和强度均小于捆绑绳,抗冲击能力相对较弱,且强度不足,三角连接环与钢丝绳接触面积又较小,使钢丝绳的套接位置成为薄弱环节。如果操作不当,致使减速伞拉出过程存在插销卡滞,造成冲击力增大,容易导致钢丝绳断裂。

图2 钢丝绳与减速伞舱连接

3 风险机理分析

射伞火箭拔出插销为快速动态过程,所以应将插销沿拔出方向安装到位,以保证插销拔出力最小。如果无法保证插销的正确安装方向,致使插销拔出阻力大,导致两个三角环顶部的间距比正常状态增大,如图3所示。钢丝绳受到的剪切力F2增加30%,钢丝绳轴向拉力 F3增加 15%,增加了钢丝绳断裂位置受力,钢丝绳受到的冲击力增大,导致钢丝绳断裂。

图3 钢丝绳受力分析

4 优化措施

针对钢丝绳断裂存在的风险导致的回收过程失败,对减速伞的封包工艺进行优化。一是减速伞封包时,取消原插销封包方式,更改为拉断绳封包,采用绳芯作为减速伞的封包绳,在解除封包时,直接拉断封包绳即可。二是为保证减速伞的可靠封包,将减速伞捆绑绳安装固定工艺更改为将 4根捆绑绳对拉至伞舱中心后用49 N封包绳固定,如图4所示。

图4 封包方式优化

5 试验验证

5.1 地面静拉试验

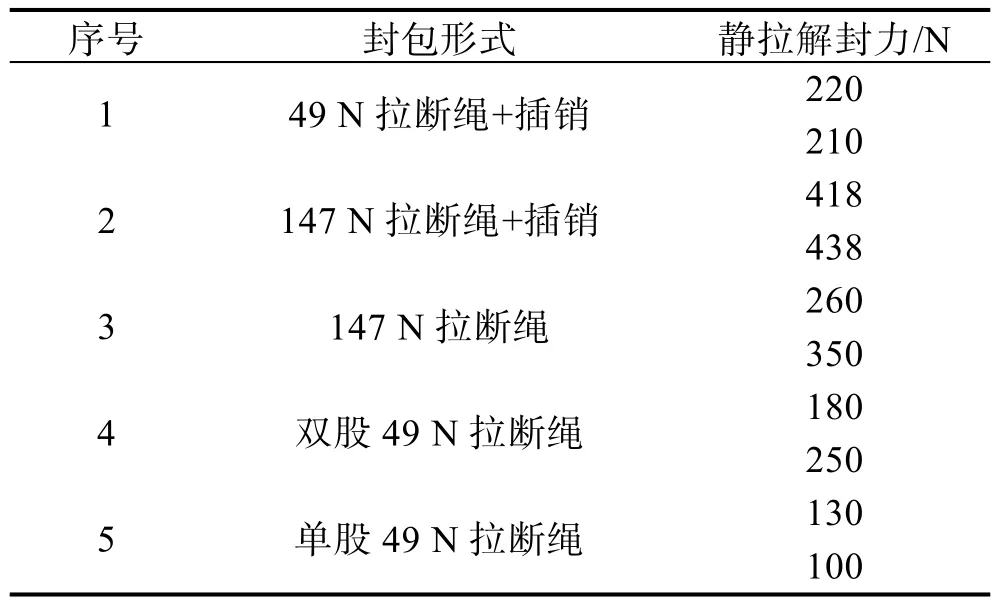

针对不同的封包方式进行了地面静拉试验,试验结果见表1。对比数据可见,单股49 N拉断绳解封力小于插销拔出方式,可以正常解封。

5.2 冲击试验

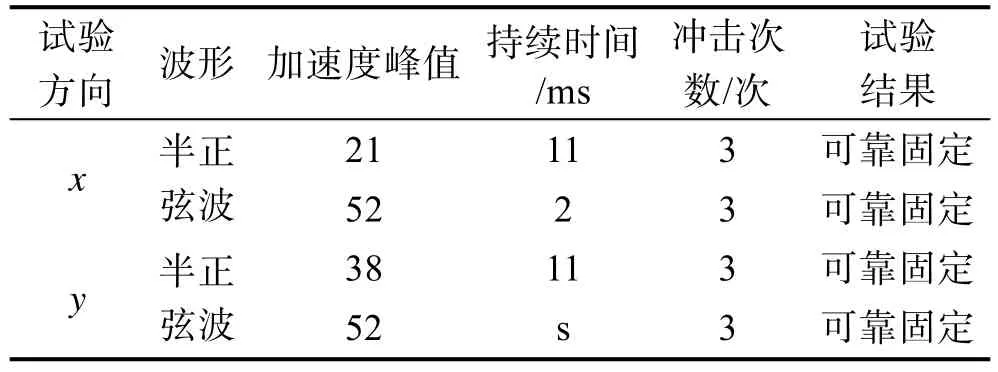

依据无人机使用的力学条件,减速伞按更改后的包装状态装舱,进行了力学环境考核,验证了 49 N封包绳能够在无人机飞行过程中可靠固定减速伞。

表1 不同封包形式静拉解封力

表2 冲击试验结果

6 结语

鉴于回收系统的插销加封包绳的封包方式容易造成卡滞,导致连接钢丝绳受力过大断裂,造成回收失败。将封包方式改为拉断绳封包,同时更改了减速伞的固定工艺,并经地面静拉试验和冲击试验验证可行,符合无人机回收系统使用要求,并且提高了伞降的安全性。