炭化压力对编织C/C复合材料致密过程及结构的影响

符朝旭,文海花,杨彩云,罗来正,李景育

(中国兵器工业第五九研究所,重庆 400039)

编织C/C复合材料因其优良的抗冲击损伤性能、力学性能和耐烧蚀性能被广泛应用于航空、航天领域[1-4],编织 C/C复合材料结构件和功能件的应用极大地提升了航空、航天装备的各项性能。该材料能够克服传统复合材料由于层间没有纤维通过而容易分层的不足,并且通过调整不同维度方向纤维用量和排列方式,实现结构设计灵活、异型件一次编织成形、结构不分层、整体性高等特性[5],满足航空、航天装备的特殊要求。

编织 C/C复合材料中以沥青为致密前躯体的高压炭化工艺是制备编织 C/C复合材料的重要工艺方法之一,其中炭化压力是高压炭化工艺的关键工艺参数,对沥青炭的结构及复合材料的制备过程有着直接的影响。巩前明等[6]研究了炭化压力对沥青炭形貌的影响,研究表明:低压下的焦炭孔大小不均,随机分布,且有大的裂缝;而高压炭化所得焦炭不仅孔变小,且分布均匀。在工程应用中,由于碳纤维增强体的存在,其高压炭化过程更为复杂。为了摸清炭化压力对编织C/C复合材料致密过程及结构的影响,文中针对高压力应用环境下炭化压力对材料制备过程及结构的影响进行了研究,将为编织C/C复合材料工程应用提供重要的参考价值。

1 实验

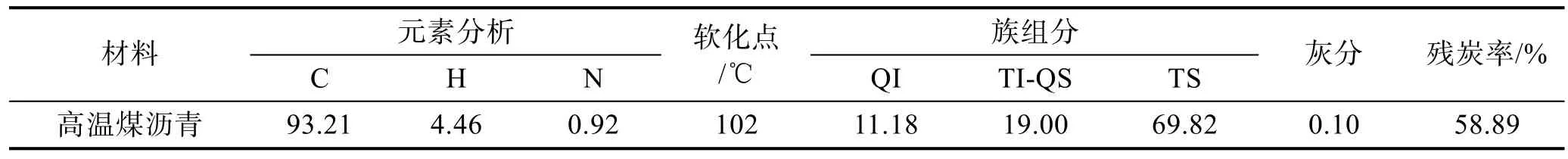

试验原材料选用高温煤沥青,其性能参数见表1。

表1 高温煤沥青的性能参数

对沥青进行炭化和石墨化处理,制备沥青炭。以氮气作保护气体,设定统一的加热速率、炭化温度和石墨化处理温度(2500 ℃),分别设定炭化压力为20、30、40、60 MPa。以高温煤沥青为浸渍剂,编织预制体为增强体,采用沥青浸渍/常压炭化和沥青浸渍/高压炭化/石墨化相结合的工艺制备 C/C复合材料,最终材料密度为1.89 g/cm3。

参照 YB/T 908—1997《炭素材料显气孔率的测定》,用排水法测试材料的表观密度和开孔率。采用压汞测孔方法表征材料的孔隙分布。运用 JEOL JSM-6460LV扫描电子显微镜和 AXIO SKOP-40A POL型偏光显微镜观察材料微观结构。

2 结果与分析

2.1 炭化压力对沥青炭致密的影响

按照勒夏特列原理,如果在一个平衡体系内改变其中一个条件,使其离开平衡状态,则该体系必然会发生削弱这种变化趋势的相应变化,或给这种影响以一种阻抗力。因此,当体系在外加压力下进行化学反应时,若随着反应的进行,体系的体积减少,则增大压力会加快反应的速度。在不同炭化压力下,得到的沥青炭试样分别由里到外取5个试样(1#—5#),采用排水法测试了试样的表观密度和开孔率,如图1和图2所示。由图1可见,随着炭化压力增大,沥青炭的表观密度增大。炭化压力为20 MPa压力时,表观密度均值为1.08 g/cm3;炭化压力增至60 MPa时,表观密度均值增至1.39 g/cm3。由图2可见,沥青炭的开孔率随炭化压力增大而减小,炭化压力为20 MPa压力时,开孔率均值为26.73;炭化压力增大至60 MPa时,开孔率均值减至7.94。

图1 沥青炭表观密度

图2 沥青炭开孔率

炭化初期,在沥青侵入材料内部的炭化过程中,当温度高于400 ℃以上时,沥青形成中间相小球,并生小球体的长大、融并和产生各向异性晶体,沥青黏度进一步增大。炭化过程中释放的沥青小分子在产品内部形成气泡,由于沥青表面张力很高,气泡不容易破裂,因而气泡可以长得很大,形成大的孔洞。在压力作用下,沥青气泡稍有长大,气泡内部的压力就与外部压力平衡,气泡的长大随即终止,因而沥青从材料中的流淌较少,沥青的体积密度较高[7]。随着压力的增大,基体炭的体积密度明显增加,孔隙填充效果明显改善,尤其是大孔效果最为明显。较高的炭化压力能够抑制沥青的这种流淌,也可以抑制沥青混合物中低分子量芳香族化合物和直链小分子脂肪烃的挥发。同时加压也有利于聚合反应的进行,从而提高浸渍-炭化的增密效率[8]。

2.2 炭化压力对沥青炭微观形貌的影响

合丰高温煤沥青在20、30、40、60 MPa炭化压力下形成的沥青炭SEM微观形貌如图3所示。

由图3可见,较低压力下,沥青炭结构疏松,孔隙大小不均,但大孔较多,随机分布。随着压力提高,孔隙变小,分布趋于均匀,孔隙小而均匀(见图3d)。

由前面分析得知,沥青炭的表观密度与开孔率随炭化压力的变化与SEM观察结果一致。不同炭化压力下,沥青炭表观密度相差较大,这与沥青炭中孔隙大小、含量、分布等因素有关。为了更好地观察沥青炭的微观形貌特征,将沥青炭试样(B-20、B-30、B-40、B-60)进行镶嵌、磨平、抛光和超声清洗,然后在光学显微镜下观察。图4是分别放大 12.5倍(面积相同的观察区域)和50倍条件下各试样的照片。从光学形貌照片可看到与SEM照片相同的规律,即随着炭化压力增大,孔隙变得小而均匀,分布也密集而均匀。

2.3 炭化压力对C/C复合材料孔隙的影响

压汞测孔方法是近年来材料科学研究中常用的孔特征测试评定方法,汞不会浸润被它压入的大多数材料(汞和固体之间的润湿角θ大于90°)。因此,只有在外力作用下,汞才能压入多孔固体中微小的孔内。通常,外界所施加的压力与毛细孔中汞的表面张力相等。毛细孔半径与外界施加的压力之间有以下关系:

式中:r为毛细孔半径;p为施加给汞的压力;θ为汞对固体的润湿角;σ为汞的表面张力。

由式(1)可知,只要知道测孔压力就可以计算出在此压力下汞所进入孔隙的最小半径,式中2σcosθ一般近似地取为-750 MPa·μm,则:

多孔体开孔比表面积可用压汞法测得。视毛细孔道为圆柱形,用(p+dp)使汞充满半径为(r~dr)的所有开孔体积,(V-dV)为半径小于(r~dr)的所有开孔体积,σ为汞的表面张力,α为汞与多孔材料的浸润角,则质量为m的试样的质量比表面积为:

对同一种材料来说,其中σ·cosα为定值,设其为δ,其则式(3)可变为:

图3 合丰高温煤沥青在不同炭化压力下所得沥青炭的SEM照片(低倍)

图4 不同炭化压力下沥青炭的光学形貌照片

式(3)、(4)中,p为将汞压入半径为r的孔隙所需要的压力,V为半径小于r的所有开孔的体积[6],可直接从实验所得的压力-体积曲线取积分求得。

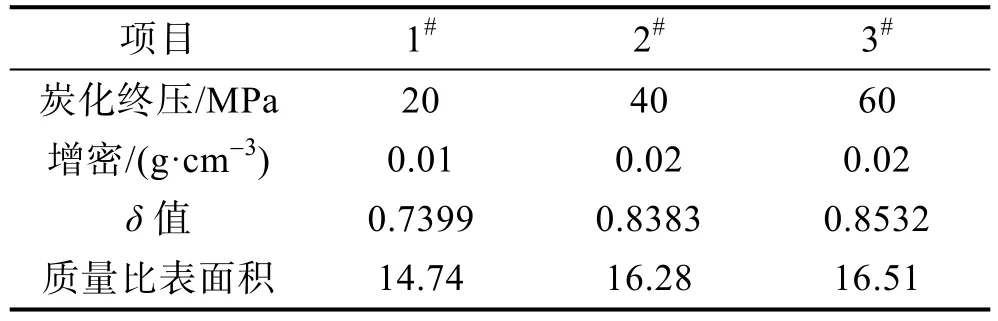

试验选取密度为 1.89 g/cm3的编织 C/C材料产品,切分成3块尺寸为50 mm×40 mm×40 mm的试验件,分别进行一周期高压炭化,并对其进行压汞测试,分析其孔隙分布情况,p-V曲线如图5所示,将dV/dr和dr分别取对数后绘制的曲线如图6所示。

对图 5中的 1#—3#的 p-V曲线求积分得到,对图6中的3条曲线求斜率得到δ值。其值和3个试样在HPIC过程中的炭化终压、增密量以及通过式(4)计算出的质量比表面积见表2。

图5 编织C/C材料压汞法测得压力容积曲线

图6 编织C/C材料压汞法测得孔对数坐标轴曲线

表2 编织C/C材料试验件HPIC过程和压汞测孔结果

从表2可以看出,虽然经过高压炭化后,试验件的增密量变化不大,但随着高压炭化终压的增加,试验件质量比表面积增大。C/C复合材料是多孔材料,C/C材料内部孔隙状态是一定量级不同直径的孔洞按照一定比例分布,其质量比表面积越大,则小孔径孔洞分布越多,孔隙表面越复杂,非均质性越强[9-10]。因此,对于编织C/C材料来说,在上述实验范围内,即产品在高压炭化生产过程中工艺要求下,压力越大,其小孔越多,分布越均匀,产品致密效果越好。

4 结论

随着炭化压力的增大,沥青炭体积密度明显增加,孔隙填充效果明显改善,尤其是大孔效果最为明显。较高的炭化压力也可以抑制沥青混合物中低分子量芳香族化合物和直链小分子脂肪烃的挥发,同时加压也有利于聚合反应的进行,从而提高浸渍-炭化的增密效率。对于编织C/C复合材料,压力越大,沥青浸渍效果越好,其孔隙越小,且分布更均匀,故产品致密效果越好。