某涡桨发动机隔振安装系统弹性参数优化研究

陈春兰,苏尔敦

(中国飞机强度研究所 航空噪声与振动强度航空科技重点实验室,西安 710065)

涡桨发动机作为飞机的主要振源,其安装系统 在设计中一般采取安装架加隔振器的方式。该安装方式可有效降低飞机整机振动水平,减小机体结构、机载系统设备、管路的动应力水平,改善机舱振动噪声环境[1]。

涡桨发动机的安装系统是一个复杂的多自由度振动系统,在分析时必须要考虑其3个方向平动自由度和3个方向转动自由度的振动特性。一般来说,涡桨发动机安装系统的各阶振型中存在着振动耦合。耦合程度与发动机的质量、转动惯量、质心位置、主惯性轴的位置、激励力的方向和作用点、隔振器的刚度特性及布置位置等有关。耦合振动程度的增大会加大共振的频率范围,从而增加了隔振设计的困难[2-5]。因此,基于隔振设计的考虑,必须尽量减小耦合振动的程度。

文中以某典型涡桨发动机安装系统为研究对象,以降低该发动机安装系统的振动耦合及限定其固有频率范围为研究目的,利用 Adams软件对该涡桨发动机安装系统中隔振器的刚度参数进行了优化研究。

1 模型的建立

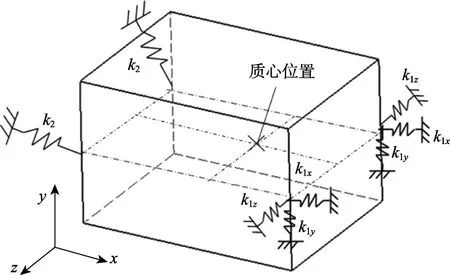

某型涡桨发动机安装系统如图1所示,其左右对称的8根杆件构成了发动机安装架,分为前、后两个安装面,隔振器分别对称内置于前安装架汇聚点(前安装面)及后拉杆处(后安装面)。称位于前安装面汇聚点处的隔振器为主隔振器,其主要承受发动机产生的航向(x向)、垂向(y向)及侧向(z向)载荷;称位于后安装面的内含隔振器的拉杆为后减振拉杆,其为串联式单向隔振器。由于后减振拉杆与 xy平面的夹角很小,故后减振拉杆主要承受 x、y向载荷。发动机分别通过位于前、后安装面主隔振器及后减振拉杆连接于安装架上,如图1所示。

图1 某型涡桨发动机安装系统

在图 1所示的发动机安装系统中,隔振器及安装架在传递发动机产生的振动载荷过程中属于刚度串联结构,因隔振器刚度远小于发动机及安装架刚度,可将发动机及安装架简化为刚体。由于隔振器自身的角刚度相比系统总的角刚度来说,一般可忽略不计[6-7],故后减振拉杆可等效为一个具有一定刚度的斜置弹簧。主隔振器同样可等效为三个具有不同刚度的弹簧。文中主要分析各隔振器刚度参数配置对安装系统固有频率的影响,而阻尼对结构固有频率的影响在工程上一般可以忽略[8],故不考虑阻尼的影响,而将隔振器简化为弹簧。基于上述简化原则,图1所示的某发动机安装系统可简化为一个6自由度弹簧质量系统,如图2所示。

图2 发动机安装系统等效图

1.1 一般力学方程

图2所示的发动机安装系统的动力学微分方程为:

其中,{x}为系统广义位移列向量,由发动机质心沿x、y、z轴的平动位移及绕x、y、z轴的转动位移组成。

广义质量矩阵M为:

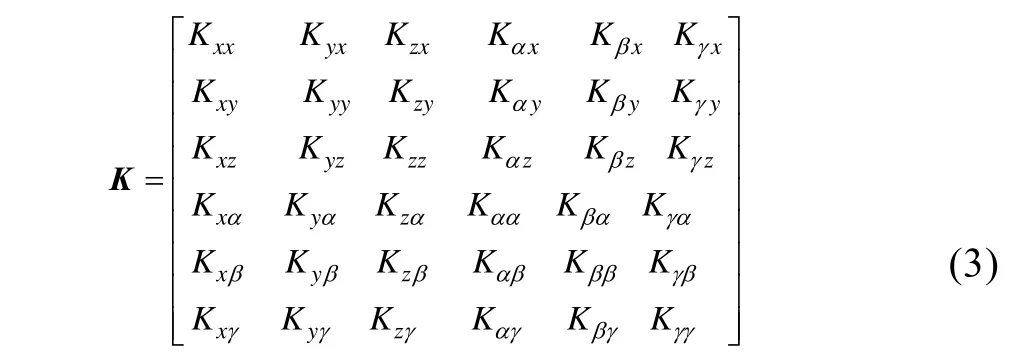

广义刚度矩阵K为:

广义刚度矩阵K中除主对角元素外,其余刚度元素均为耦合刚度,耦合刚度将引起系统的广义位移x发生耦合。本文的目的即是通过刚度优化分析降低或消除该耦合刚度,从而使得某发动机安装系统实现振动解耦。

将上述广义矩阵M、K代入系统固有频率方程:

即可得到该六自由度系统的一到六阶频率。

1.2 发动机及螺旋桨基本参数处理

图 1所示的发动机安装系统中采用发动机假件代替真实发动机,其各接头尺寸与真实发动机一致,但质量及转动惯量等参数与真实发动机均存在较大差距。为提高结果的准确性,在优化分析时,为发动机假件赋予了真实发动机的质量、惯量及质心位置。发动机质心及螺旋桨质心位置如图3所示。

图3 发动机质心及螺旋桨质心位置

图3所示的发动机及螺旋桨的基本参数如下。

坐标定义:坐标原点为发动机轴线与过发动机两个主隔振器中心线的交点;

发动机质量:1200 kg;

发动机质心坐标:x=-0.4238 m,y=-0.0655 m,z=0.0798 m;

发动机转动惯量:Ix=102.2 kg·m2,Iy=803.1 kg·m2,Iz=857.1 kg·m2;

螺旋桨质量:360 kg;

螺旋桨质心坐标:x=1.2927 m,y=0.0643 m,z=0.0452 m;

螺旋桨转动惯量:Ix=106.2 kg·m2,Iy=Iz=50kg·m2。

依据发动机质心坐标及螺旋桨质心坐标,计算可得发动机与螺旋桨组合体的质心坐标为:

x=-0.043 529 2 m,y=-0.036 747 9 m,z=0.072 134 8 m。

上述发动机及螺旋桨的转动惯量均相对其自身质心坐标计算得到,需将发动机转动惯量及螺旋桨转动惯量转化为相对于以组合体质心为原点,发动机坐标系各轴为轴系的局部坐标系的转动惯量。

利用移轴定理计算可得发动机相对于局部坐标系的偏移惯量为:Ix偏移=1.1201 kg·m2,Iy偏移=182.995 kg·m2,Iz偏移=183.97 kg·m2。

螺旋桨相对于局部坐标系的偏移惯量为:I′x偏移=3.93 kg·m2,I′y偏移=643 kg·m2,I′z偏移=646.4 kg·m2。

螺旋桨与发动机组合体相对于局部坐标系的转动惯量为:

上述组合体质心坐标及其相对于局部坐标系的转动惯量将在仿真分析时作为发动机的基本参数赋予在发动机假件上。

2 刚度优化设计

发动机的振动主要由于发动机及螺旋桨转子叶片的不平衡引起,仅在发动机转动平面内存在较严重的振动。在进行隔振设计时,应主要考虑垂直于发动机转轴平面的振动,即发动机侧向和垂向为主要隔振方向,要使得这两个方向对应的模态频率避开螺旋桨桨轴频率(18 Hz)及桨叶通过频率(108 Hz),严格落在隔振区(f<12.5 Hz)或有限放大区[9](27 Hz<f<76 Hz)内,其他模态频率也应尽可能落在隔振区或有限放大区内。同时由于发动机安装系统的偏航模态和滚转模态固有频率过低,会引起螺旋颤振,因此,要求偏航模态和俯仰模态频率应大于8 Hz。

当隔振器各刚度分配不合适时,发动机安装系统会出现各阶模态振动耦合的现象。如果发动机安装系统在固有振动模态上存在严重的振动耦合,其某一自由度方向上的振动就会引起其他方向上的振动,增加了共振响应的频带宽度,严重恶化了系统的隔振性能。对发动机安装系统进行振动解耦或部分解耦,不仅可以减小系统的振动频带宽度,而且利于合理配置系统固有频率,让激振频率远离共振频率,提高系统的隔振性能[10]。

依据上述分析,通过ADAMS/insight软件对图1所示的发动机安装系统中主隔振器及减振拉杆的各向刚度进行优化配置。在建立分析模型时,依据图2所示的简化原则,将发动机安装架、假件作为刚体,主隔振器及后减振拉杆作为弹簧。优化分析时,将发动机安装系统的侧向、垂向、俯仰、偏航等模态频率以及发动机安装系统的侧向、垂向模态解耦率作为优化目标,将模拟主隔振器的bushing多向弹簧连接器平动刚度及模拟后减振拉杆的弹簧刚度设为优化变量,由于主隔振器为旋转轴对称结构,其航向刚度和垂向刚度相等,故模拟主隔振器的bushing连接器只有侧向刚度及径向刚度两个变量。在ADAMS软件中建立的分析模型如图4所示。

通过在ADAMS/insight软件中进行优化分析,分析界面如图 5所示。得到在给定的隔振器刚度范围内,主隔振器的径向优化刚度为27 000 N/mm,侧向优化刚度为 2000 N/mm,后减振拉杆优化刚度为10 500 N/mm。将优化得到的各刚度参数重新赋予图4所示的发动机安装系统分析模型,进行模态分析,得到对应的模态频率及解耦率见表1。

图4 某涡桨发动机安装系统分析模型

分析表1数据得到以下几条结论:

1)发动机安装系统俯仰模态及偏航模态对应固有频率均大于8 Hz;侧向模态频率为8.03 Hz,处于隔振频段范围内;垂向模态频率为28.23 Hz,处于有限放大频段范围内。故通过优化得到的发动机安装系统模态频率满足设计要求。

2)侧向模态对应的解耦率为98.61%,与其耦合的主要为偏航模态,且耦合率很低,接近完全解耦,满足设计要求。

图5 ADAMS/insight优化分析界面示意

表1 优化后各模态对应频率及解耦率

3)垂向模态对应的解耦率为52.55%,与其耦合的主要为航向模态、滚转模态。该耦合是由于主隔振器的结构特点(旋转对称结构),其航向刚度与垂向刚度相等,从而导致发动机安装系统航向与垂向振动耦合严重。如若降低该耦合,需改变主隔振器结构,而航向模态频率、滚转模态频率均处于有限放大频段内(大于28 Hz),故该耦合的影响可以不予考虑。

4)其他模态如俯仰、偏航均接近完全解耦,且处于隔振频段范围内。航向模态、滚转模态虽与其他模态有不同程度的耦合,但均处于有限放大频段范围内,且对应的振动激励也很小,故可以不予考虑。

3 结论

涡桨发动机安装系统中隔振器刚度的合理设置对降低发动机振动的传递有很重要的作用。文中通过ADAMS/insight软件对某涡桨发动机安装系统中前、后隔振器的刚度参数进行了优化,使得发动机安装系统侧向、俯仰、偏航三个方向实现了振动解耦。因为主隔振器的结构特点,导致安装系统垂向、航向、滚转方向存在一定的振动耦合,后期需改变主隔振器结构来降低该耦合。同时发动机安装系统的各阶模态频率也均处于隔振区域或有限放大区域,满足频率设计要求。