激光熔覆原位自生碳化物增强自润滑耐磨复合涂层的高温摩擦学性能

王勇刚,刘和剑,回 丽,职山杰,刘海青

(1 苏州大学 应用技术学院,江苏 苏州 215325;2 沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

TC11钛合金是一种综合力学性能优异的双相热强钛合金,其主要成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,具有较低的密度、高比强度和优异的抗腐蚀性能,常用于制造汽轮机叶片、压气机盘、鼓桶等重要零件[1-2]。但是,很多学者发现,TC11的耐磨损性能较低,尤其是在高温环境下,这极大地限制了其应用范围和应用前景[3]。为了提高TC11钛合金的抗高温磨损性能,利用先进的表面加工技术,如表面渗氮/渗碳技术、磁控溅射技术、微弧氧化技术以及激光熔覆技术[4],在其表面制备性能优异的高温耐磨涂层[5],以提高其硬度及耐磨性能,拓宽其在关键零部件的应用范围。但是,表面渗氮/渗碳技术在基体材料表面的渗透强化层深度小;磁控溅射技术对基体的利用率低,而且加工过程中等离子体稳定性差,可控性低;微弧氧化技术所制备的膜层厚度小,且容易与酸性介质发生反应,资金成本高[6],所以上述方法所制备的涂层综合性能较差,性价比低。而在构件表面利用激光熔覆技术所制备的涂层与基体结合强度高,组织均匀致密,不会出现气孔和微裂纹,总体性能优异,因此激光熔覆技术制备高性能涂层来提高构件耐磨损性能受到了众多学者的关注[7]。

激光熔覆技术是20世纪末发展起来的一种新型表面加工技术,具有热影响区域小、加工精度高、熔覆层与基体结合强度高等优点[8]。Liu等[9]利用激光熔覆技术,在Ti-6Al-4V基体表面制备了NiCr/Cr3C2-WS2耐磨自润滑复合涂层,研究结果表明,该涂层在室温至600℃环境下,具有较低的摩擦因数和磨损率。Paul等[10]采用激光熔覆技术在不锈钢表面成功制备了WC-Ni耐磨复合材料涂层,研究结果表明,WC硬质相颗粒离散分布在涂层内部,涂层的显微硬度较基体有明显提高,约为基体的10倍,涂层的抗冲蚀性能约为基体的4倍。

NiCrBSi涂层具有较高的硬度、抗磨损性以及耐高温氧化性,被广泛用于提高关键部件的高温摩擦磨损性能[11]。而激光熔覆技术则被广泛应用于金属材料表面制备NiCrBSi镍基合金增强涂层[12]。众所周知,与普通金属材料相比,陶瓷材料具有更高的耐磨性和耐蚀性[12],在涂层中加入TiB2,Al2O3和碳化物等高硬度陶瓷相[13]以及具有自润滑性能的MoS2,CaF2,Ti3SiC2等固体润滑剂[14],能使涂层的耐磨性得到大幅度的提高。本工作采用激光熔覆技术,在TC11钛合金表面制备NiCrBSi-Ti3SiC2-CaF2-WC耐磨自润滑涂层,研究了复合材料涂层在不同温度环境下的耐磨损性能及其磨损机理。

1 实验材料与方法

选用TC11钛合金作为基体材料,其化学成分如表1所示。试样尺寸为40mm×40mm×20mm。将基体试样用砂纸打磨光滑之后,对试样表面进行喷砂粗化处理。将打磨处理好的试样置入超声波清洗机中,加入酒精清洗干净。激光熔覆涂层的合金粉末配方如表2所示,电子称重后利用球磨机进行混合。

表1 TC11钛合金化学成分(质量分数/%)Table 1 Chemical compositions of TC11 titanium alloy (mass fraction/%)

表2 激光熔覆合金粉末成分组成(质量分数/%)Table 2 Components of laser cladding alloy powders (mass fraction/%)

激光熔覆实验采用TRUMPF Laser TruDisk 4002型激光器在合金基体表面进行多道搭接熔覆,激光加工工艺参数为:光斑直径5mm,搭接率50%,激光功率1.3kW,扫描速率7mm/s。沿垂直扫描方向切割出剖面样块制成金相试样,打磨抛光腐蚀,腐蚀剂为王水混合溶液。采用X’Pert-Pro MPD多功能X射线衍射仪(XRD)分析物相组成,Zeiss冷场发射扫描电镜(scanning electron microscopy, SEM)及其附带的能谱分析仪(energy dispersive spectrometer, EDS)分析涂层物相与组织。利用Wilson 2500-6型维氏电子显微硬度计对涂层截面深度方向的显微硬度进行检测,外加载荷9.8N,持续时间15s。采用Optimal SRV高温摩擦磨损试验机对基体和激光熔覆涂层进行磨损性能的测试,摩擦对偶件为Si3N4陶瓷球,直径4mm,摩擦磨损具体实验参数:载荷为15N,线速度为700m/s,时间为30min。不同温度的磨损实验结束后,采用SEM,EDS分析磨痕表面的形貌和成分。利用CSM700三维共聚焦显微镜测量了涂层的磨损体积。磨损率公式为[9]:

W=V/(LS)

(1)

式中:W为磨损率;V为磨损体积;L为加载力;S为滑动位移。

2 结果与分析

2.1 激光熔覆涂层的物相与显微组织分析

图1所示为激光熔覆NiCrBSi-Ti3SiC2-CaF2-WC涂层的XRD图谱。可以看出,在高能激光束的作用下,熔池中发生了复杂的化学反应。激光熔覆属于一种快速熔化和不均衡快速冷却的过程,所以很难区分出所有的物相[15]。但是,由图1可以看出,涂层中的主要物相为γ-Ni,M23C6,TiC,(Ti,W)C,Ti5Si3以及少量的Ti3SiC2,CaF2和TiF3。面心立方结构的亚稳态γ-Ni固溶体为主要物相。在激光熔覆过程中,溶解的WC与熔池中的NiCrBSi,Ti3SiC2发生反应,原位生成复杂的M23C6,TiC和(Ti,W)C碳化物。此外,涂层中检测出的CaF2的含量相对较低,这是因为CaF2的熔点低(1270~1350℃)、密度低(3.18g/cm3),在高能激光束的作用下,会上浮到熔池的表面,快速发生蒸发和分解,导致其在涂层中的含量降低[16]。基体表层在激光能量的作用下发生溶解,在热对流的作用下,Ti元素上浮,与此同时,CaF2分解为Ca元素和F元素,因此,Ti元素会和F元素生成少量的金属间化合物TiF3。由于Ti3SiC2和CaF2特殊的片层结构特征,因此摩擦因数较低,具有自润滑性能。涂层中的硬质相碳化物和具有自润滑性能的Ti3SiC2,CaF2,有利于提高涂层的整体硬度和耐磨损性能[17]。

图1 激光熔覆层的X射线衍射图谱Fig.1 XRD patterns of laser cladding coating

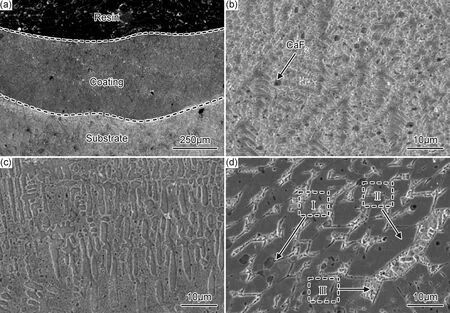

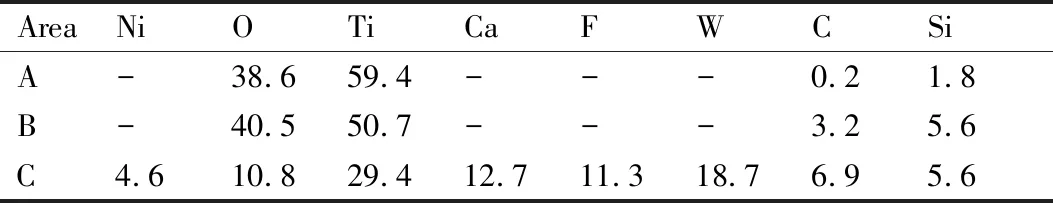

图2所示为激光熔覆涂层的SEM形貌图。表3为图2中标识区域的EDS分析结果。如图2(a)所示,激光熔覆涂层的厚度约为0.7~1.0mm,组织结构致密性高、均匀性好,涂层内部无明显的气孔和裂纹,并且涂层和基体结合良好,呈冶金结合。图2(b),(d)为激光熔覆涂层顶部区域组织SEM图,其主要物相分为3种:(1)在基体中呈弥散分布的少量黑色球状颗粒(区域Ⅰ),由表3中的EDS结果可知,在黑色球状物相中,主要富含Ti,Ca和F 3种元素,伴随有少量的Si和C;(2)黑色近似菱形块状结构(区域Ⅱ),主要由Ti,W,C,Ni,Cr元素组成;(3)灰白色的胞状晶和絮状的枝晶间物相组成的多种初晶相(区域Ⅲ),主要富集Ni,Ti和Si 3种元素。结合图1中的XRD分析结果可知,区域Ⅰ中主要为未完全溶解的自润滑相CaF2。这是由于与涂层基体相比,CaF2的熔点(1270℃)和密度(3.18g/cm3)相对较低,仅在短轴的块状碳化物硬质相的内部析出,并且由于碳化物和基体之间溶质的不互溶性,在凝固过程中发生物相分离[18]。由于在激光熔覆过程中,熔池内部发生热分解、飞溅等原因,导致润滑相CaF2和Ti3SiC2在熔覆涂层中的含量相对较少,甚至在SEM中没有明显地发现Ti3SiC2组织,根据EDS的分析结果可以推断出,Ti3SiC2物相主要依附在CaF2表面弥散分布于熔覆涂层中。由图1中XRD分析结果可知,涂层中没有发现有明显的WC,由此可以判定WC颗粒在激光熔覆过程中几乎全部溶解。并且,在涂层的顶部,随着涂层与基体表面距离的增加,熔池中温度梯度降低,冷却速率增加,熔池中熔体的过冷度也随之提高,造成涂层中溶质原子的扩散能力降低,Ti,W,C,Ni和Cr在共晶反应中,通过频繁地交叉反应来协助溶质原子的扩散,最终生成M23C6,TiC和(Ti,W)C等块状碳化物(区域Ⅱ)[19]。而区域Ⅲ为γ-Ni混合共晶化合物。如图2(d)所示,碳化物硬质相有较高的熔点和较低的吉布斯自由能,在熔池快速凝固的过程中最先形成,而后白色絮状的共晶混合化合物吸附于黑色块状碳化物周围并生长,最终生成类γ-(Ni)/M7C3混合共晶化合物[20]。如图2(c)所示,熔覆涂层底部组织为树枝晶状结构,并且垂直于基体方向呈定向生长。这是因为涂层与基体的熔点和稀释率不同,所以结合区域的温度梯度较大,促使涂层底部的晶粒沿着基底的垂直方向定向生长。在激光熔覆过程中,晶粒结晶的速率降低,生长速率提高,最终生成粗大的树枝状晶粒;随着涂层距离基底越远,熔池内的过冷度增加,温度梯度降低,驱动晶粒生长的动力呈各向同性,提高了晶体形核率,在大面积范围内同时形核,如图2(b)所示,在熔覆涂层的顶部形成细小的等轴晶或胞状晶组织结构[21]。

图2 激光熔覆涂层的横截面SEM形貌 (a)整体形貌;(b)顶部;(c)底部;(d)顶部局部放大图Fig.2 SEM morphologies of cross-section of laser cladding coatings (a)whole morphology;(b)top region;(c)bottom region;(d)local magnification of top region

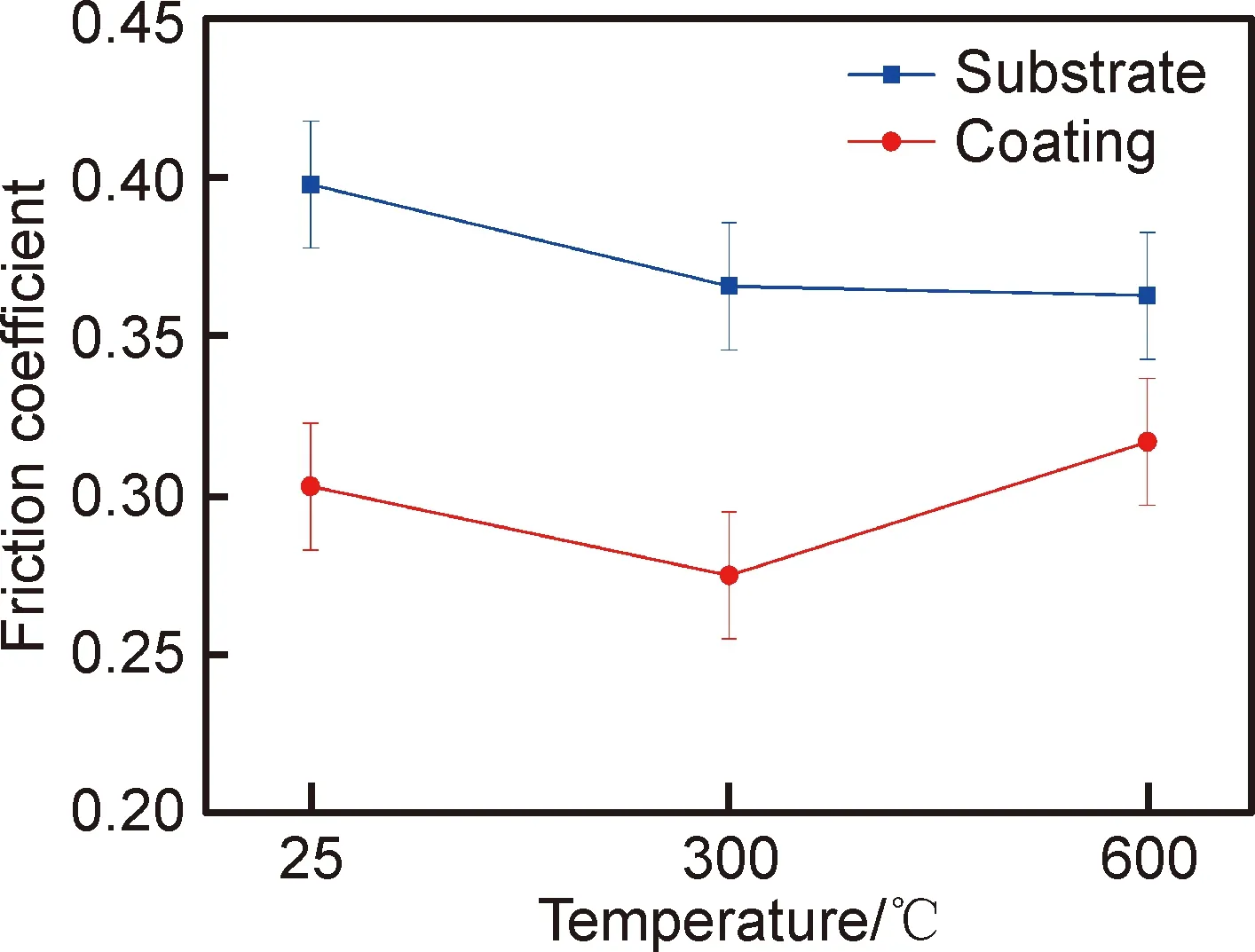

表3 图2中不同区域的EDS分析结果(质量分数/%)Table 3 EDS analysis results at different areas in Fig.2 (mass fraction/%)

2.2 激光熔覆涂层显微硬度分析

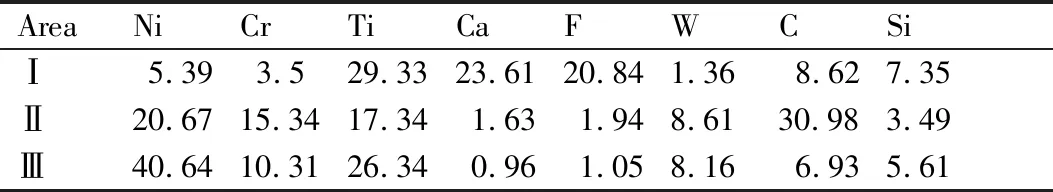

图3所示为激光熔覆涂层横截面的显微硬度分布曲线,为了保证测量精确,每个点均测量3次后取平均值。激光熔覆涂层的显微硬度分布相对比较均匀,主要分为3个区域:涂层区域(coating)、热影响区(heat affected zone, HAZ)和基体区域(substrate)。涂层显微硬度值在821.34~894.31HV0.2区间内波动,平均显微硬度约为863.63HV0.2,为基体的2.46倍左右。此外,根据硬度值分布可以发现熔覆涂层的厚度约为0.75mm,这与图2(a)中的结果是一致的。在涂层和基体的结合区域,显微硬度呈下降趋势。如图2(b),(d)所示,涂层顶部生成了大量的碳化物硬质相(M23C6,TiC和(Ti,W)C),此外,由于熔池的快速加热和冷却作用,从而导致细化晶粒和固溶强化,因此涂层中有明显弥散分布的细晶组织;质地较软的CaF2润滑相在熔池内发生了大量的分解,对涂层的显微硬度没有明显的影响,因此涂层的显微硬度较基体发生了大幅度的提高。

图3 激光熔覆涂层横截面显微硬度分布曲线Fig.3 Microhardness distribution curves of cross-section of laser cladding coating

2.3 激光熔覆涂层耐磨损性能分析

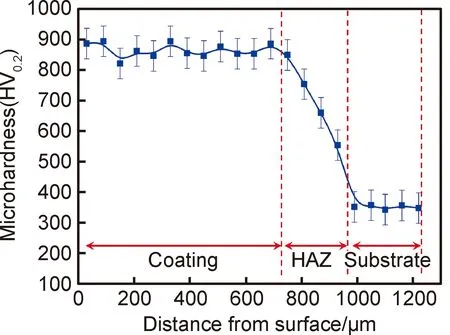

图4所示为基体和激光熔覆涂层的摩擦因数随温度变化曲线。可以看出,在不同的温度下,涂层的摩擦因数均低于基体,表明涂层较基体具有较好的高温摩擦性能。基体的摩擦因数随着温度的升高而降低,在300~600℃时,下降幅度不明显,趋于稳定。而激光熔覆涂层的摩擦因数随着摩擦环境温度的升高先降低后升高,并且在300℃时具有最低的摩擦因数(0.275)。这主要是由以下原因导致:(1)涂层的上部呈现出大量的细晶组织(图2(a)),所以涂层内部没有诱发较高的残余应变;(2)在300℃环境下,涂层中的润滑相没有完全发生分解氧化,弥散分布在共晶化合物之间,在磨损过程中,润滑相在磨损力的作用下,裸露在摩擦副之间,生成润滑膜,对偶件与涂层之间被润滑膜分离,从而降低摩擦因数;(3)熔覆涂层的摩擦磨损性能与涂层内部的物相组成有很大的关联,涂层中含有的粗化碳化物硬质相(M23C6,TiC和(Ti,W)C)对降低涂层的摩擦因数具有积极的作用[22]。

图4 基体和激光熔覆涂层摩擦因数随温度变化曲线Fig.4 Friction coefficients of the substrate and laser cladding coatingversustemperatures

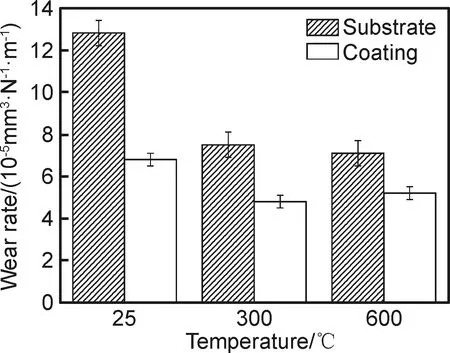

图5为基体和激光熔覆涂层在不同温度条件下磨损率对比图。如图5所示,激光熔覆涂层的磨损率在不同的温度条件下均低于基体,涂层表现出良好的高温耐磨损性能。随着温度的升高,基体的磨损率降低,并在600℃时达到最低值(7.1×10-5mm3·N-1·m-1)。而涂层的磨损率随着温度的升高,先降低后升高,在300℃时达到最低值(4.8×10-5mm3·N-1·m-1),其变化趋势与摩擦因数相一致。这是因为激光熔覆涂层中含有大量的M23C6,TiC和(Ti,W)C硬质相,使涂层的显微硬度大幅度提高,降低了对偶件与涂层表面的黏着力;此外,涂层中还分布着Ti3SiC2和CaF2自润滑相,在摩擦中容易受力而发生剪切滑移,起到了润滑的效果,从而在磨损过程中降低了涂层磨损率。

图5 基体与激光熔覆涂层在不同温度条件下磨损率对比图Fig.5 Comparison of wear rate of substrate and laser cladding coating at different temperatures

2.4 激光熔覆涂层的磨损机理分析

图6为基体和激光熔覆涂层在不同温度环境下的磨损形貌。从图6(a-1)中可以看出,在室温环境下,基体表面发生了严重的黏结磨损和磨粒磨损,磨痕表面出现了大量的犁沟、磨损碎片和大量的分层,这是因为基体表面硬度较低,在摩擦磨损过程中,硬质对磨球会直接嵌入基体表面,发生连续的剪切磨损和疲劳磨损。从图6(b-1),(c-1)中可以看出,当磨损温度升高时,基体表面的磨粒磨损有所减轻,没有出现大量的犁沟,磨痕表面有部分的剥落和由于塑性变形作用导致的分层。根据EDS的分析结果可知,在高温环境下,基体磨痕表面出现了大量的氧元素,表明其发生了氧化磨损,生成的氧化膜具有润滑作用,有利于降低磨损。

图6 基体(1)和激光熔覆涂层(2)在不同温度条件下磨损形貌 (a)25℃;(b)300℃;(c)600℃Fig.6 Worn morphologies of substrate(1) and laser cladding coating(2) at different temperatures (a)25℃;(b)300℃;(c)600℃

在室温条件下,涂层的磨痕表面出现了少量的微裂纹和剥落,没有出现大量的犁沟和分层,颗粒状的磨屑分散在磨痕表面。这是因为涂层组织中含有大量的碳化物硬质相,使涂层的显微硬度得到大幅度提高,能够有效地抵抗对磨球的磨损压力,此外,涂层中弥散分布的Ti3SiC2和CaF2自润滑相具有润滑作用,能够有效地降低摩擦因数,提高抗磨损性能。当温度升高至300℃时,涂层的表面相对比较光滑,没有出现大面积的剥落、分层和裂纹,仅有少量的碎片。如图6(b-2)中C区域所示,其主要元素为F,Ti,Ca,表明其为裸露在磨痕表面的润滑相,所以在磨损过程中,磨痕表面的氧化膜和润滑相对涂层表面具有一定的保护作用,降低了摩擦因数和磨损量。当温度升高至600℃时,涂层的磨痕表面出现了大量的凹坑和磨损碎片,并且凹坑深度较大,有很明显的刮擦现象。这是因为在高温环境下,润滑相发生了大量的氧化,对涂层表面的自润滑作用降低,从而会导致摩擦因数和磨损量升高(图4和图5),磨损机理主要为氧化磨损、磨粒磨损和黏着磨损。

表4 图6中不同区域的EDS分析结果(质量分数/%)Table 4 EDS analysis results at different areas in Fig.6 (mass fraction/%)

3 结论

(1)利用激光熔覆技术在TC11钛合金表面成功制备了NiCrBSi-Ti3SiC2-CaF2-WC耐磨自润滑涂层,涂层的物相组成以γ-Ni为基体,M23C6,TiC,(Ti,W)C,Ti5Si3为硬质增强相,以及Ti3SiC2,CaF2和TiF3为自润滑相的复合材料涂层。涂层组织致密性高、均匀性好,内部无明显的气孔和裂纹,涂层与基体的结合强度高,呈冶金结合。

(2)激光熔覆涂层的显微硬度分布相对比较均匀,较基体得到了大幅度提高,主要分为涂层、热影响区和基体3个区域,涂层显微硬度平均值为863.63HV0.2,约为基体的2.46倍。

(3)激光熔覆涂层的摩擦因数和磨损率随着温度的升高,先降低后升高,在不同的温度环境下,涂层的摩擦因数和磨损率均低于基体,在300℃条件下,涂层具有最低的摩擦因数(0.275)和磨损量(4.8×10-5mm3·N-1·m-1)。

(4)高温环境下,激光熔覆涂层在磨损过程中磨损机理主要体现为氧化磨损以及轻微的磨粒磨损和黏着磨损,在磨痕表面生成的氧化膜和润滑相的共同作用下,有效地提高了涂层的抗磨损性能。